涂料技术工艺简便,防护效果优异,是解决材料腐蚀和高温氧化问题的重要措施之一。有机硅树脂的Si-O键能高,是常用的耐高温涂料,可用于200℃环境[1,2]。纯有机硅树脂需200℃以上高温固化,不利于其推广应用[3]。化学改性,如将有机硅树脂与环氧树脂[4]或饱和聚酯树脂[5]聚合,可实现有机硅涂料的常温固化。物理改性,即在有机硅中添加无机填料,如硅酸盐[6]、玻璃粉[7]、铝粉[8]等,是提高其耐温性能的重要途径。添加适当的填料还可提高有机硅涂料的致密性和力学性能。白红英等[9]的研究表明,纳米SiO2和亚微米级陶瓷粉复合改性可提高有机硅涂料的耐热性和机械性能。填料比例对涂料的使用性能有重要影响。郭中宝等[10]在环氧改性有机硅树脂添加刚玉粉和钛白粉,探讨了不同颜基比和不同颜填料配比对环氧改性有机硅树脂耐高温涂料性能的影响。廉卫珍等[11]的研究表明,当颜基比为2∶1,空心玻璃微珠占填料比例为40%时,环氧改性有机硅树脂涂料综合性能达到最佳。

有机硅树脂高温热解产生的微孔,对涂料的高温氧化性能有害。在涂料中添加金属纳米粉填料,利用金属纳米颗粒氧化导致的体积膨胀可补偿有机硅树脂高温热解产生的体积收缩,减少或避免高温服役过程中的微孔[1]。在纳米涂料中添加惰性无机填料,可调节涂层的物理化学性质及与基体的热匹配性,提高涂层抗氧化性能。为此,本文研究了一种纳米Al/Al2O3改性的有机硅涂料,探讨了添加的惰性填料含量和粒度(纳米ZrO2、亚微米碳化硅、微米玻璃粉)对涂料在600oC高温氧化中微孔的形成和抗氧化性能的影响。

1 实验方法

1.1 实验原料与试剂

实验原材料包括:有机硅树脂(W61-55铝粉有机硅烘干耐热漆,天津灯塔涂料股份有限公司)、固化剂(TS01-3聚氨酯清漆,天津灯塔涂料股份有限公司)、纳米Al粉(粒径40~50 nm,北京德科岛金科技有限公司)、纳米Al2O3(粒径20~30 nm,北京德科岛金科技有限公司)、纳米ZrO2(粒径30 nm,北京德科岛金科技有限公司)、超细碳化硅(粒径200~300 nm,四平高斯达纳米材料设备有限公司)、低熔点玻璃粉(软化点450℃,5000目,灵寿县汇岩矿产品加工厂)和二甲苯(分析纯,国药集团化学试剂有限公司)。所有原料与试剂未经过二次加工。

实验用基体材料为304不锈钢(简称304SS,兴华市红牛不锈钢构件厂),其化学成分见表1。用线切割将不锈钢板加工成外形尺寸为15 mm×15 mm×2 mm的样品,并在丙酮+乙醇(体积比为1∶3)溶液中超声波清洗25 min以去除样品表面油污,再依次用240目、400目和600目水性碳化硅砂纸打磨样品以去除表面氧化膜,并倒角处理。打磨后的样品再放入丙酮+乙醇混合溶液中清洗干净并吹干,而后在压力为0.5~0.6 MPa下采用80目玻璃珠作为喷砂介质,对样品进行喷砂处理。喷砂后的样品继续在丙酮+乙醇溶液中超声清洗干净,吹干并放在干燥器中保存待用。

表1 304SS的化学组成(%,质量分数)

Table 1

| Element | C | Si | Mn | P | S | Cr | Ni | Fe |

|---|---|---|---|---|---|---|---|---|

| Content | 0.06 | 0.87 | 1.24 | 0.01 | 0.002 | 18.00 | 8.01 | Bal. |

1.2 涂料与涂层的制备

涂料成分见表2。依次将有机硅树脂、纳米Al粉、纳米Al2O3、纳米ZrO2、玻璃粉、SiC粉和二甲苯加入烧杯中,搅拌混合,将混合后的涂料倒入MiniZeta 03型循环球磨机中,并加入粒径为1 mm的硅酸锆研磨珠,以2500 r/min的转速研磨30 min,最后用200目不锈钢筛网过滤制得组分1。

表2 纳米Al/Al2O3改性有机硅涂料组成(%,质量分数)

Table 2

| Sample | PR | POR | n-Al | n-ZrO2 | Glass | SiC | n-Al2O3 |

|---|---|---|---|---|---|---|---|

| 1# | 21 | 49 | 10 | 3 | 7 | 7 | 3 |

| 2# | 21 | 49 | 10 | 7 | 3 | 7 | 3 |

| 3# | 21 | 49 | 10 | 7 | 7 | 3 | 3 |

按7∶3的比例将组分1和组分2(聚氨酯树脂固化剂)混合均匀后用200目不锈钢筛网过滤,制得纳米改性有机硅涂料。

采用空气喷涂方法在喷砂处理后的304SS试样表面喷涂涂料,涂层样品放在室温环境中固化24 h。采用Defelsko Posi Tector 6000涂层测厚仪测得三种涂层实干后的厚度为(20±4) μm。

1.3 600℃空气氧化

在恒温马弗炉中进行氧化实验,实验温度为600℃。测试样品包括无涂层304SS样品和有涂层样品。用电子天平(Sartorius BP211D,精度为0.01 mg)记录试样初始重量。待炉温升至设定温度,在马弗炉中心位置放置样品前期分别在5、10、20、30 min和2、4、8、12、24、48 h时将样品取出冷却,然后称取样品质量,之后每隔48 h称取一次。用扫描电子显微镜(SEM,FEI INSPECT F50)观察原始涂层和氧化后涂层试样的微观形貌。使用X-射线衍射仪(XRD,X′Pert Pro Panalytica Co.)分析涂层和氧化产物的物相结构。

2 结果与讨论

2.1 304SS在600℃氧化行为

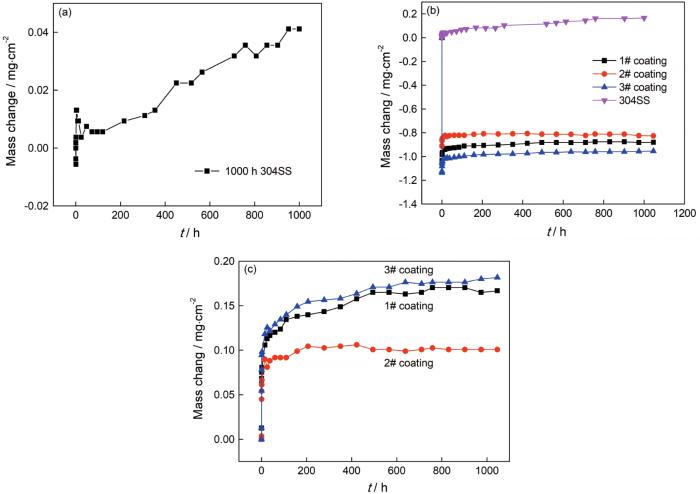

图1

图1

304SS和涂层在600℃的氧化动力学曲线

Fig.1

Oxidation kinetic curve of 304 stainless steel and coating at 600℃ (a) kinetic curve of 1000 h oxidation of 304SS; (b) 1000 h oxidation kinetics curves of 1#, 2#, and 3# coatings at 0 min; (c) 1000 h oxidation kinetics curves of 1#,2# and 3# coatings with 5 min as the zero point

为了方便理解带涂层样品的氧化行为,将氧化5 min时样品质量为零点重新绘制氧化动力学曲线,如图1c所示。三种涂层均在快速失重后开始快速增重,然后平缓增重,与抛物线规律偏差较大。前期的样品快速增重机制是:氧化初期有机基团热解和氧化导致涂层中形成微孔,使微孔附近的纳米Al粉被氧化;纳米Al粉氧化产生的体积膨胀弥合了微孔之后,氧化速率就显著下降了[1]。氧化较长时间后,有机硅转化成-Si-O-Si-无机网络结构,具有良好的热稳定性[16]。从图1c可看出,氧化50 h后,2#涂层试样增重速率和增重量都比1#和3#涂层试样低、增重速率减缓,1000 h氧化增重约为前二者的60%,表明2#涂层较1#和3#涂层具有更好的保护性能。

2.2 结构和形貌

图2

图2

304SS基体与1#, 2#, 3#涂层在600℃氧化1000 h后的XRD谱

Fig.2

XRD patterns of 304SS, 1#, 2#, and 3# coating after oxidation for 1000 h at 600℃

图3

图3

304SS在600℃氧化1000 h后的SEM表面和截面形貌

Fig.3

Back scatter electron images of surface (a, b) and cross-section (c) of 304SS after oxidation for 1000 h at 600℃

图4为原始涂层试样表面和截面形貌。三种涂层表面平整,同一样品上涂层厚度均匀,约为20 μm,涂层内部未出现裂纹和孔洞,填料分布均匀。

图4

图4

1#(a, b, c)、2#(d, e, f)、3#(g, h, i)涂层原始SEM的表面和截面形貌

Fig.4

Back scatter electron images of surface and cross-section of 1# (a, b, c), 2# (d, e, f), 3# (g, h, i) as-prepared samples

图5

图5

1#(a, b) 、2#(c, d) 、3#(e, f)涂层在600℃氧化5 min后的SEM表面和截面形貌

Fig.5

Back scatter electron images of surface and cross-section of 1# (a, b), 2# (c, d) and 3# (e, f) coatings after oxidation for 5 min at 600℃

三种涂层在1000 h氧化过程中没有出现开裂和剥落。图6为三种涂层在600℃氧化1000 h后的表面、截面形貌。对比图5、6可知,氧化1000 h后的涂层表面形貌与氧化5 min后的涂层表面相比,并未发生明显的变化。这印证了对图1b氧化动力学曲线和图5表面形貌的推测。即600℃时,涂层有机基团的热解在5 min中内已基本完成。三种涂层的截面形貌发生了一些变化。如图6b、d、f所示,1#与3#涂层中孔洞数量更多,孔径更大,1#涂层孔径约为2 μm,3#涂层孔径约为3.5 μm。而2#涂层仅仅产生了少数几个小孔洞,残留金属相也较多(图中白色颗粒)。另外,三种涂层之下都形成了很薄的Cr2O3(图中灰色层),分别厚约0.83、0.69、0.79 μm。这些结果恰好解释了图1c的氧化动力学规律:1#和3#涂层在50 h后其氧化速率仍有明显的上升趋势,而2#涂层则趋于平稳。涂层中的微孔数量越少,孔径越小,对氧气的阻隔作用越好,涂层之下的Cr2O3层越薄。对比之下,微米玻璃粉含量为3%的2#涂层在氧化过程中出现的微孔速率最少,防护性能最好;亚微米碳化硅和微米玻璃粉含量分别为3%和7%的3#涂层中微孔数量次多,防护性能居次;亚微米碳化硅和微米玻璃粉含量均为7%的1#涂层中微孔数量最多,防护性能排名最后。因此,可推测,添加的惰性填料越细,微孔速率越少,防护性能越佳。

图6

图6

1#(a, b)、2#(c, d)、3#(e, f)涂层在600℃氧化1000h后的SEM表面和截面形貌

Fig.6

Back scatter electron images of surface and cross-section of 1# (a, b), 2# (c, d), 3# (e, f) after oxidation for 1000 h at 600℃

综合分析以上实验结果表明,在600℃下1000 h,内添加纳米ZrO2、亚微米碳化硅、微米玻璃粉(软化点450℃)填料的三种纳米Al/Al2O3改性有机硅涂层,与基体304SS具有良好的匹配性和结合力,可保持完整,没有出现开裂和剥落;涂层能对304SS基体起到良好的防护作用,形成的氧化膜仅为0.7~0.8 μm。结合氧化后样品微观形貌和氧化动力学曲线发现,当玻璃粉含量为7%时,涂层经1000 h氧化后出现大量微孔,氧化增重呈持续上升趋势,而将玻璃粉含量降低至3%,涂层中微孔明显减少,氧化增重趋于平稳,涂层能对基体起到更好的防护作用。这表明降低玻璃粉的含量有利于消除涂层中的微孔,提高其抗氧化性能。

3 结论

(1) 304SS在600℃空气中氧化1000 h后增重约为0.04 mg·cm-2,表面氧化膜厚度约为1.6 μm。

(2) 三种纳米Al/Al2O3改性涂层与基体304SS匹配性结合力良好,未出现开裂和剥落;试样氧化1000 h后,其氧化膜厚度约为0.7~0.8 μm,对基体起到很好的防护作用。

(3) 三种纳米Al/Al2O3改性有机硅涂层中,ZrO2、碳化硅、玻璃粉等三种填料的平均粒度越小,氧化过程中产生的微孔越少,防护性能越高。

参考文献

High temperature oxidation and electrochemical corrosion behavior of al nano-particle modified silicone coating on 304 stainless steel

[J].

304不锈钢表面纳米铝改性有机硅涂层的高温氧化和电化学行为

[J].

Silicone polymer heat and water resistant coating

[J].

硅聚合物耐热耐水涂料

[J].

Study of a heat-resistant coating polymerizing organic-silica resin together with epoxy resin of the curing on the common temperature

[J].

常温固化环氧有机硅共缩聚树脂耐高温涂料的研究

[J].

Study and preparation of organosilicon-modified polyester resins heat-resistant coatings

[J].

有机硅改性聚酯树脂耐温涂料的研制

[J].

Development of organosilicon high temperature resistant coating

[J].

有机硅耐高温涂料的研制

[J].

Room-temperature curing high-temperature (400℃) resistant coatings prepared by organic silicone and polysilazane

[J].

常温固化耐高温400℃的有机硅-聚硅氮烷涂料

[J].

Development of organosilicon high temperature resistant coating

[J].

有机硅耐高温涂料的研制

[J].

In-situ modification of nm SiO2 and its application in the heat-resisting coating

[J].

纳米SiO2的原位改性及在耐热涂料中的应用

[J].

Effect of pigments and fillers on comprehensive properties of epoxy modified organosilicon high temperature resistant coatings

[J].

颜填料对环氧改性有机硅耐高温涂料综合性能的影响

[J].

Preparation and properties of high temperature resistant anticorrosive and thermal insulation coatings

[J].

耐高温防腐隔热涂料的制备与性能

[J].

The thermogravimetric analysis of some poly siloxanes

[J].

Influence of superficial coating of CeO2 on the oxidation behavior of AISI 304 stainless steel

[J].

Development of silicone material market and product (continued sixteen)

[J].

有机硅材料的市场与产品开发(续十六)

[J].

Synthesis of high temperature resistant hybrid silicone resin and high temperature mechanical properties of composite materials

[J].

耐高温杂化有机硅树脂的合成及复合材料的高温力学性能

[J].

Heat-resistant anti-corrosive paint from epoxy-silicone vehicles

[J].

A comparative study on the protective effect of different coatings on 304 stainless steel at high temperature

[J].

不同涂层对304不锈钢高温防护效果的对比研究

[J].

Observations on the Fe-Cr-O system

[J].

High temperature oxidation behavior of pure Cr at 650℃

[J].

纯铬的650℃高温氧化行为

[J].