Al-Mg-Si系合金属于可热处理强化型合金,具有中等强度、良好的可焊性、成型性和耐蚀性,得到了广泛地应用[1~4]。对Al-Mg-Si系合金进行固溶-时效热处理可使其强化,主要是析出强化。Al-Mg-Si合金在时效过程中析出物的析出序列为:过饱和固溶体(SSSS)→溶质原子团簇→Guinier-Preston(GP)区→β″相→亚稳棒状β′相→稳态片状β相(Mg2Si)[5,6],其中时效早期析出相的晶体结构、尺寸、数量密度、形态和分布等对合金性能的影响最为显著[7~9]。研究其析出行为和亚稳相的演变对于强化机理的确定和性能的进一步提高至关重要。因此,研究人员针对这些问题对Al-Mg-Si系铝合金进行了大量研究。Huis等[10]研究了时效早期团簇/析出相的结构,发现早期团簇可能以针状存在。Taylor等[11]用高分辨透射电子显微镜观察了Al-Mg-Si合金时效早期析出的溶质原子团簇,发现这些溶质原子团簇为球形。Murayama等[12]用透射电子显微镜结合一维原子探针(3DAP)观察到GP区的存在,认为GP区为β″相的形核提供形核位点。但是,早期的3DAP收集到的数据较少,统计意义不明显。Zandbergen和Marioara等[13,14]用高分辨透射电子显微镜的研究结果表明,β″相具有底心单斜结构。Tonsaster等[15]根据第一性原理研究了Al-0.58Mg-0.72Si(atomic fraction, %)合金时效过程中β″相的形成机制,认为时效早期的纳米团簇对合金的强化效果有很大的影响。

表征Al-Mg-Si合金中β″相随后的亚稳相,较为容易,因为可将其识别为特定的晶体结构和元素组成。表1列出了Al-Mg-Si合金中已知的析出相。时效早期是合金中各种纳米析出相形核和长大的重要阶段,对合金强化有很大的影响。但是,因为团簇的尺寸只有几纳米,晶体结构不明确,元素组成也不尽相同,分析时效早期从团簇到β″相的演化过程较为困难;同时,目前对Al-Mg-Si系合金时效早期析出序列说法不同,并且没有系统研究析出序列中不同类型析出物相成分的演变。鉴于此,本文研究Al-Mg-Si铝合金在时效过程中硬度和显微组织的变化,从纳米尺度分析其时效早期析出相的演变。

| Precipitate type | Structure | Size/nm | Morphology | Lattice parameter |

|---|---|---|---|---|

| Clusters | Unresolved | Unknown | Spherical | Unresolved |

| GP zones | Unresolved | ∼5 | Needle-like | Unresolved |

| GP zones | Monoclinic | - | Needle-like | Unresolved |

| β″ | Base-centered monoclinic | ∼4×4×50 | Needle-like | a=1.534 nm, c=0.683 nm, b=0.405 nm, β=106° |

| β″ | Monoclinic | ∼4×4×50 | Needle-like | a=0.650 nm, c=0.760 nm, b=0.405 nm, γ=70° |

| β″ | Base-centered monoclinic | ∼4×4×50 | Needle-like | a=1.516 nm, c=0.674 nm, b=0.405 nm, β=105.3° |

1 实验方法

实验用合金为铸造Al-2.13Mg-1.9Si-0.3Mn-0.15Cr-0.1Ti-0.1Ag (质量分数,%)。先将样品(尺寸为30 mm×30 mm×30 mm)在550℃马弗炉中在固溶1 h后水淬至室温以消除自然时效的影响。水淬后立即将样品转移至时效炉。用HV-1000型Vickers硬度计测试试样的硬度,载荷为2 kg,加载时间为15 s。将合金试样打磨并抛光,样表面积约10 mm×10 mm,每个样品测试5个不同位置点,取其结果的平均值。

用Mettleer=1100LF型同步热分析仪进行DSC测试,参比样品为纯铝,升温范围为20℃至680℃,升温速率为5℃/min,氩气作为惰性气体的保护。测试样品为合金薄片,为了防止自然时效的负面效应,合金淬火后立即放入液氮中。用FEI Tcnai G2 F20型透射电子显微镜进行透射电镜表征,加速电压为300 KV。TEM样品经水磨砂纸减薄至70~100 μm的薄片,随后在冲片机上制备直径为3 mm的薄圆片,并将圆片周围毛刺打磨。然后在MTP-1A型双喷减薄仪上双喷减薄,采用恒电压双喷的方式,电解双喷液为30% HNO3+70% CH3OH。双喷温度为-25℃,根据测试样品的不同,电压选择范围为20~25 V,双喷电流约为95 mA,待双喷完毕后放入酒精中反复清洗以避免残留腐蚀液对试样组织的腐蚀,在酒精中浸泡时间约为0.5 h。

2 结果和讨论

2.1 时效温度对合金硬化行为的影响

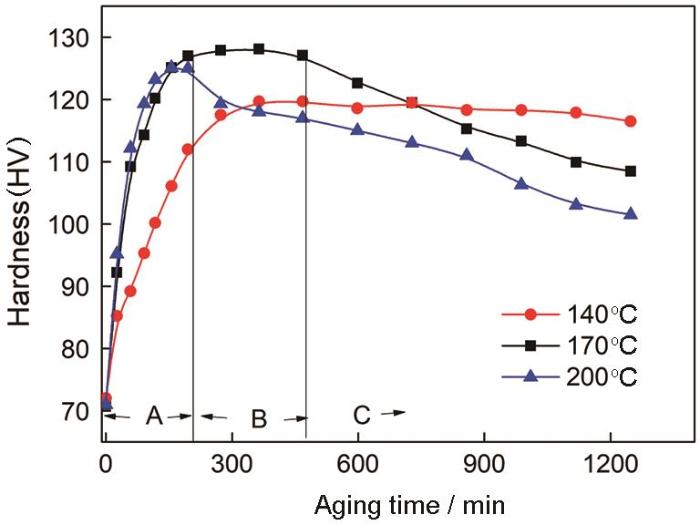

图1给出了Al-Mg-Si合金经过固溶淬火后分别在140℃、170℃和200℃时效处理的硬度变化曲线。合金发生了明显的时效硬化效应,根据其硬化反应,整条曲线可分为3个部分。以170℃时效硬度曲线为例,A区域所示合金处于欠时效阶段,硬度迅速提高;B区域代表峰值硬度平台期,峰值硬度为127 HV,一直持续到时效470 min,在较长的时间内一保持一个近似的硬化平台,合金表现出明显的抗过时效软化能力;C区域代表过时效阶段,合金的硬度开始下降。有学者根据硬度下降的程度将靠近平台期右侧称为轻微过时效,之后硬度大幅度下降为严重过时效阶段[22]。对比在不同温度的时效可见,在140℃低温时效时合金硬度值上升缓慢,峰值硬度低(118 HV),峰值平台期长;在200℃高温时效时,时效初期合金硬度值迅速上升至121 HV,但峰值硬度较低,且随着时效的进行合金很快进入过时效阶段,峰值平台期短。根据此硬度变化曲线,选取不同温度不同时效区域的样品进行进一步的TEM组织分析。

图1

图1

Al-Mg-Si合金在不同温度时效过程中硬度的变化

Fig.1

Hardness variation of Al-Mg-Si alloys during ageing at different temperatures

2.2 在时效处理过程中合金的组织演变

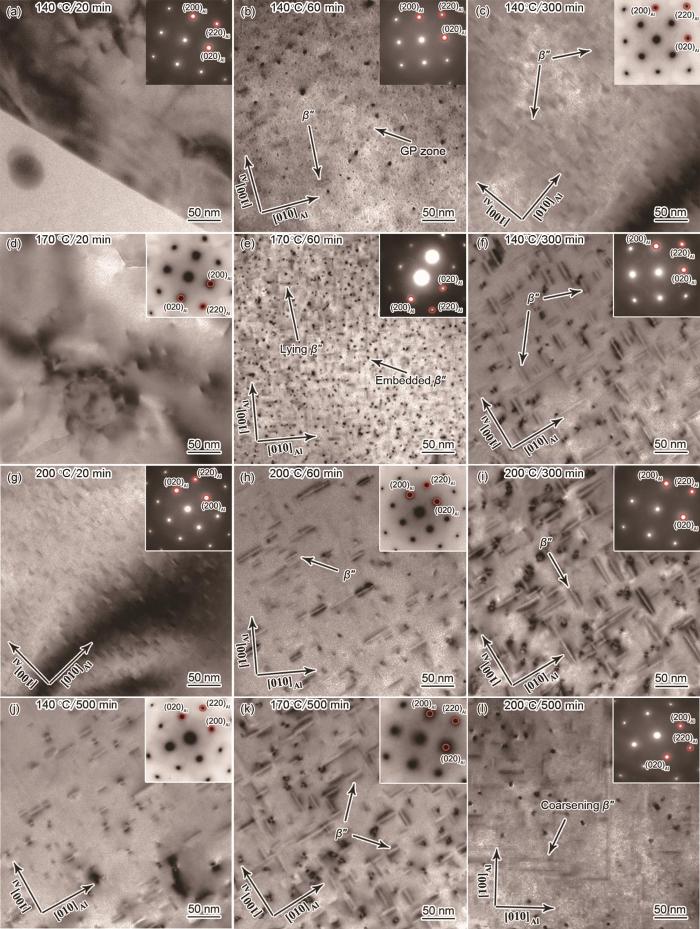

图2给出了Al-Mg-Si合金分别在140℃、170℃和200℃下时效不同时长的TEM显微组织照片及其在[001]Al带轴下相应的选区电子衍射花样(SADP)。表2列出了合金在各时效温度时效不同时长的第二相特征统计数据[23]。在Al-Mg-Si合金经140℃/20 min和170℃/20 min时效处理后的TEM组织中,都没有明显的第二相衬度。这表明,此时合金组织中没有出现析出相或析出相的尺寸极小。图1中硬度的变化表明,合金在这两个温度时效20 min后硬度均明显提高。这表明,此时合金硬度的提高可能与Mg、Si溶质原子团簇的析出有关。生成这些团簇的原因,可能是Mg或Si原子占据了Al原子的位置。原子尺寸和原子间半径的差异引起的晶格畸变较小,强化作用小,因此相应的SADP不能清晰的显示出共格应变场。而经200℃/20min处理的样品,晶内已经出现尺寸稍大的针状相,长度约为15 nm。根据其形貌和文献[22,23],该相即为β"相。β"的析出表明,合金的硬度处于快速上升阶段。

图2

图2

Al-Mg-Si合金在不同温度时效后的TEM组织

Fig.2

TEM image of Al-Mg-Si alloys with different heat-treatment history (a) 140℃/20 min; (b) 140℃/60 min; (c) 140℃/300 min; (d) 170℃/20 min; (e) 170℃/60 min; (f) 170℃/300 min; (g) 200℃/20 min; (h) 200℃/60 min; (i) 200℃/300 min; (j) 140℃/600 min; (k)170℃/600 min; (l) 200℃/600 min

表2 Al-Mg-Si合金经不同热处理后析出相尺寸特征的统计数据

Table 2

| Ageing time/min | Ageing temperature/℃ | Average size/nm | Number density/1023·m-3 | Volume fraction/% |

|---|---|---|---|---|

| 20 | 140 | - | - | - |

| 170 | - | - | - | |

| 200 | 7.2±1.3 | 0.82±0.12 | 0.98±0.03 | |

| 60 | 140 | 3.8±1.2 | 0.77±0.11 | 0.44±0.02 |

| 170 | 12.3±1.1 | 1.79±0.16 | 1.25±0.03 | |

| 200 | 17.2±1.4 | 1.52±0.17 | 1.48±0.02 | |

| 300 | 140 | 15.4±1.3 | 1.39±0.18 | 1.29±0.02 |

| 170 | 28.8 ±1.4 | 1.59±0.13 | 1.69±0.02 | |

| 200 | 50.8±1.5 | 0.83±0.11 | 1.41±0.03 | |

| 500 | 140 | 19.5±1.4 | 1.48±0.15 | 1.34±0.02 |

| 170 | 39.8±1.6 | 1.58±0.17 | 1.72±0.04 | |

| 200 | 65.3±1.4 | 0.69±0.18 | 1.33±0.03 |

随着时效时间延长到60 min,140℃时效合金样品中出现大量尺寸细小的球状团簇/GP区和少量针状β"相,其中针状β"相尺寸小于15 nm。相应的SADP显示,除了Al基体衍射斑点外,没有明显的第二相衍射斑。在170℃时效合金样品中,尺寸细小的针状β"相已经是合金的主要强化相,在<010>Al和<100>Al方向可见明显的应变场衬度。观察[001]Al带轴下相应的SADP,可见除了来自A1基体的衍射斑点,还有微弱的析出相衍射星芒。在200℃时效合金样品的晶内已出现大量β"相,成为此样品的主要强化相。

时效到300 min时,在140℃时效的样品中球形团簇/GP区组织较少,针状β"相的尺寸增大,大约为25 nm,但密度仍然较低。相应的SADP表明,除了Al基体斑点还有明显的析出相衍射斑点;在170℃时效的样品此时正处于峰值平台期,硬度达到最大值,晶内出现两种尺寸的析出相。针状β"相是主要析出相,尺寸约为29 nm,位于<100>Al和<010>Al方向。还有大量的嵌入型β"相,长度方向平行于观测方向,周围出现明显的应变衬度。在相应的SADP中除了Al基体斑点还有典型的十字星芒辉纹,表明β"相的数量密度和体积分数达到了一定水平。这些十字星芒源于高阶衍射斑点,因为其衍射来自于高阶指数带轴强度更弱,继而表现出辉纹;第二种为细小的析出相,可能为尺寸较大的团簇/GP区;在200℃时效的样品此时已处于过时效阶段,晶内析出相粗化,尺寸变大,密度下降,强化作用下降。

时效到500 min时,在140℃时效的样品已经进入了峰值平台期,主要出现三种析出相。其中一类为针状β"相,数量最多;还有少量的球状析出相和部分尺寸大于48 nm的粗化β"相;在170℃时效的样品已经处于过时效阶段,晶内部分强化相的尺寸大于90 nm,与在170℃时效300min样品的组织相比,析出相的平均尺寸从28.8 nm增大到39.5 nm;而在200℃时效样品其晶内析出相已经严重粗化,数量密度下降,使合金的硬度严重下降。

2.3 析出行为分析

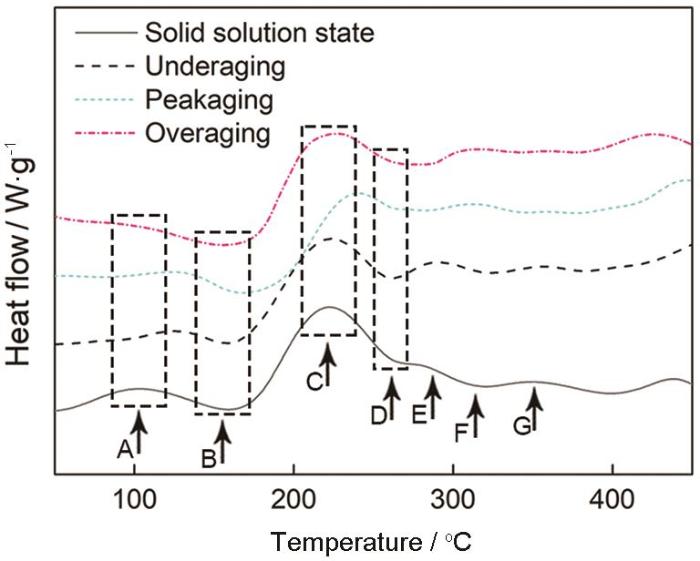

上述分析表明,在峰时效状态下,在170℃时效的合金中β″相的体积分数和数密度高于其它温度,表明170℃能更加有效的提高合金的时效硬化。因此,选定170℃作为Al-Mg-Si合金的时效处理温度,分析合金时效过程中的析出行为。图3给出了在170℃时效处理至不同状态的Al-Mg-Si合金的DSC曲线,为了比较还测试了固溶淬火样品。由图3可见,4条曲线都出现了三个明显的特征放热峰和四个吸热峰,但是峰强和峰位不同。吸热峰A与GP区的形成有关,峰B与GP区的溶解相关,吸热峰C主要与β"相的形成有关,放热峰D源于部分β"相的溶解,吸热峰E为βʹ相的形成峰,峰F为βʹ相的溶解峰,峰G与β相稳定相形成有关。欠时效样品的DSC曲线与固溶样品DSC曲线变化相似,但是GP区的形成峰更弱,与固溶态合金中溶质元素过饱和有关。可以发现,与欠时效样品相比,峰时效样品的β"相对应的吸热峰和放热峰移到了更高的温度。这表明,随着时效时间的延长β"相的稳定性增大,溶解过程延迟。在过时效条件下,与GP区析出有关的峰变得十分微弱,团簇的析出过程受到抑制。其主要原因是,在过时效处理的合金中析出了大量强化相,使铝基体中的溶质原子浓度降低。

图3

图3

经不同时效处理后Al-Mg-Si合金的DSC曲线

Fig.3

DSC curves of the Al-Mg-Si alloys after heat-treatment at various conditions

2.4 时效初期析出相的结构演变

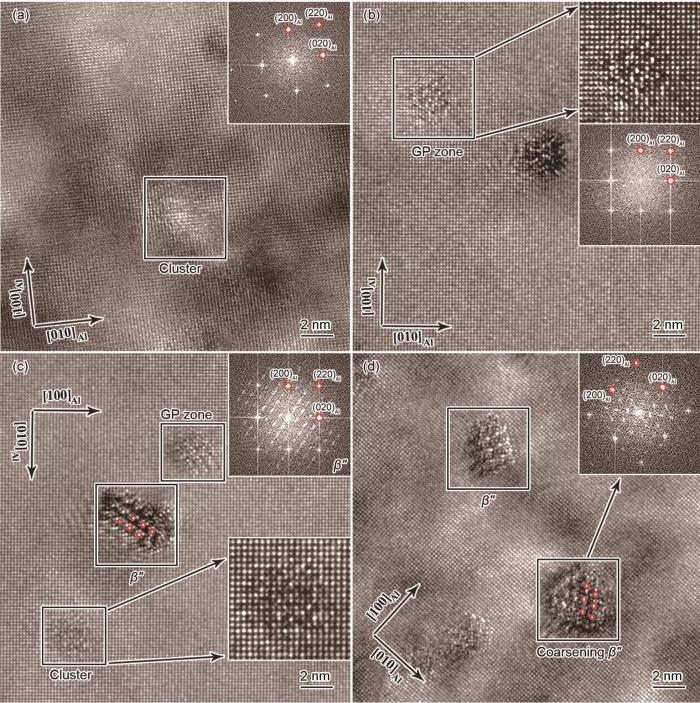

图4给出了Al-Mg-Si合金170℃时效不同时长的典型析出相的HRTEM照片及相应的FFT。在170℃时效10 min后析出了大量球形团簇,这些早期团簇尺寸小于3 nm,是在时效初始阶段形成的溶质原子的聚集体,其结构和成分受合金成分的影响。随着时效时间的增加(图4b)溶质原子沿Al晶格有序生长,具有单斜结构的相析出。根据其尺寸、形貌和基体共格状态,该类析出相为GP zone/Pre-β"相[18,19]。在峰时效状态下(图4c)GP zone/Pre-β"相成为β''相的成核位点而进一步长大成β"相,结构仍为单斜结构。随着时效时间的继续增加β"相明显粗化,如图4d所示。β'相及后续析出相的尺寸更大,结构相对更完整,不利于合金力学性能的提高。

图4

图4

Al-Mg-Si合金时效至不同热处理状态后的HRTEM照片和相应的FFT

Fig.4

HRTEM images of typical precipitate in the Al-Mg-Si alloy with different aging conditions and corresponding FFT pattern (a) 170℃/10 min; (b) 170℃/20 min; (c) 170℃/360 min; (d) 170℃/500 min

图5给出了合金峰时效状态下典型的针状β"相和嵌入型β"相的HRTEM照片及相应的快速傅里叶变换(FFT)。由图5a可见,β"相属于多边形单斜晶系,晶格参数为a=1.51 nm,c=0.67 nm,β=105°,与Al基体的取向关系为:(010) β″ ∥(001)Al、[001] β″ ∥[310]Al和[100] β″ ∥[230]Al。β"相的尺寸约为25 nm,b轴方向显示出与Al基体保持高度共格的关系,界面处出现明显的共格应变衬度。β"相中富集的镁、硅和原子其半径分别为0.160 nm、0.134 nm,铝原子半径为0.143 nm,原子间存在明显的半径差,是β"相与周围铝基体界面发生共格应变的原因。在<001>Al方向上,β″相与Al基体的两个{200}Al平面出现一个三维应变场,引起铝晶格的畸变,如图5d所示。这些应变场能,能阻止位错在Al基体中运动。因此,β″相对Al-Mg-Si合金具有显著的强化作用,且其强化作用随着β''与基体共格应变场的增大而增大。

图5

图5

β"相的HRTEM照片和相应的FFT与IFFT

Fig.5

HRTEM images of the β" phase and corresponding FFT and IFFT pattern: (a) lying β′′ along [001]Al; (b, c, d) embedded β" and the corresponding FFT and IFFT pattern

3 结论

(1) 在Al-Mg-Si合金的时效初期,析出高数量密度的球状溶质原子团簇和GP区,合金的硬度显著提高;时效温度过高或过低时,合金峰时效状态晶内β″相的数量密度较低,且尺寸差异较大;在过时效状态,晶内析出相的严重粗化和数量密度的降低使合金的硬度严重下降。

(2) 在170℃时效后,Al-Mg-Si合金具有更高的峰值硬度,时效4 h后合金到达硬度峰值并且在随后的较长时间内保持一个硬度平台。在过时效阶段晶内析出相严重粗化和数量密度下降,合金的硬度严重下降。

(3) 在时效早期Al-Mg-Si合金的析出序列为过饱和固溶体→球形原子团簇→GP区→β″相。β″相与Al基体界面的三维共格应变对合金的强化有重要的作用。

参考文献

Present research and developing trends of ultra-high strength aluminum alloys

[J].

超高强铝合金的研究现状及发展趋势

[J].

Recent development and prospects for giant plane aluminum alloys

[J].

大飞机用铝合金的研究现状及展望

[J].

Numerical simulation on residual stresses of aluminum alloy thick plates for aircraft applications: A review

[J].

航空铝合金厚板残余应力数值模拟研究现状

[J].

Microstructure evolution of precipitates in AlMgSi(Cu) alloys

[J].

AlMgSi(Cu)合金中纳米析出相的结构演变

[J].

Effects of T6 and T78 tempers on the microstructures and properties of Al-Mg-Si-Cu alloys

[J].

T6和T78时效工艺对Al-Mg-Si-Cu合金显微结构和性能的影响

[J].

Precipitation strengthening mechanisms during natural ageing and subsequent artificial aging in an Al-Mg-Si-Cu alloy

[J].

Effect of Cu content on microstructures and properties of Al-Mg-Si-Cu alloys

[J].

Cu含量对Al-Mg-Si-Cu合金微观组织和性能的影响

[J].

Effect of aging treatments on the mechanical properties and corrosion behavior of 6156 aluminum alloy

[J].

时效制度对6156铝合金力学性能及腐蚀性能的影响

[J].

Phase stability and structural relations of nanometer-sized, matrix-embedded precipitate phases in Al-Mg-Si alloys in the late stages of evolution

[J].

3D atom probe study of solute atoms clustering during natural ageing and pre-ageing of an Al-Mg-Si alloy

[J].

Pre-precipitate clusters and precipitation processes in Al-Mg-Si alloys

[J].

The crystal structure of the β″ phase in Al-Mg-Si alloys

[J].

The influence of temperature and storage time at RT on nucleation of the β″ phase in a 6082 Al-Mg-Si alloy

[J].

The influence of composition and natural aging on clustering during preaging in Al-Mg-Si alloys

[J].

Effect of iron on the microstructure and mechanical property of Al-Mg-Si-Mn and Al-Mg-Si diecast alloys

[J].

High-resolution electron microscopy on the structure of Guinier-Preston zones in an Al-1.6%Mg2Si Alloy

[J].

Cluster evolution mechanisms during aging in Al-Mg-Si alloys

[J].

Three-dimensional atom probe characterization of nanoclusters responsible for multistep aging behavior of an Al-Mg-Si alloy

[J].

First-principles study of the binding preferences and diffusion behaviors of solutes in vanadium alloys

[J].

Stability and mobility of small vacancy-solute complexes in Fe-MnNi and dilute Fe-X alloys: a kinetic monte carlo study

[J].

The mechanism of clustering in supersaturated solid solutions of A1-Mg2Si alloys

[J].

The intergranular corrosion susceptibility of a heavily overaged Al-Mg-Si-Cu alloy

[J].