利用激光熔覆可提高钛合金表面的硬度和降低摩擦系数,从而提高其摩擦磨损性能。提高钛合金表面硬度的方法,是在钛合金表面添加或原位合成高硬度陶瓷增强相。常用的增强相,有碳化物TiC、硼化物TiB2以及氧化物Al2O3。张天刚等[9,10]制备钛合金激光熔覆层时原位生成了四种不同形态的TiC相(短棒状共晶组织,等轴球形(近球形相)、不规则块状相和纳米球状颗粒),弥散分布于熔覆层内降低了金属表面的磨损。李帅等[11]在TC4合金表面熔覆Al2O3+TiO2混合粉末,添加10% Al2O3的Al2O3-Ni/Ti涂层比Ni/Ti涂层的硬度和耐磨性更高。Cai等[12]对Al2O3-TiC复合陶瓷涂层的研究结果表明,随着Al2O3和TiC熔覆粉末质量分数的提高复合熔覆层的硬度和耐磨损性能随之提高,其硬度可提高到基体硬度的3倍以上。但是,涂层的硬度并非越高越好而要兼具较高硬度和良好的自润滑性能[13,14]。根据应用增强-润滑原理在钛合金表面制备具有增强相-润滑相的新型复合涂层,已经成为研究热点。欧阳春生等[15]制备的Ti3SiC2-Ni基复合涂层,其中润滑相和硬质相的协同作用使其耐磨性能显著高于304不锈钢基材。Beckmann等[16]发现,在摩擦过程中软晶粒先激活形成凸起而硬质颗粒不发生塑性变形,突起形成“极硬晶粒取向”使涂层的磨损更小更均匀。但是,由于增强相和润滑相的密度不同,制备含增强相的自润滑涂层经常出现组织偏析。这种组织偏析影响熔覆层的质量,制约了这类涂层的应用。

本文应用增强-润滑原理在熔覆材料中添加Al2O3陶瓷增强粉末、MoS2自润滑粉末和微量Y2O3稀土氧化物粉末,在Ti811合金表面激光熔覆制备Ti2Ni/TiC增强-润滑复合熔覆层,研究复合涂层的成形质量、微观组织和摩擦学性能。

1 实验方法

实验用Ti811合金基体的厚度为10 mm,其成分列于表1。用电火花线切割制备尺寸为60 mm

表1 Ti811合金的主要成分

Table 1

| Al | V | Mo | C | N | Fe | O | Ti |

|---|---|---|---|---|---|---|---|

| 8.1 | 0.99 | 1.05 | 0.03 | 0.01 | 0.05 | 0.06 | Bal. |

实验用熔覆材料体系为TC4+Ni45+Al2O3+MoS2+Y2O3复合粉末,其中TC4、Ni45、Al2O3和MoS2粉末的尺寸粒度为60~120 μm,纯度高于99%;Y2O3粉末的粒度约为40 μm,纯度高于99%。TC4粉末的成分列于表2,Ni45粉末的成分列于表3。文献[17]的结果表明,在Ti811合金表面激光熔覆质量分数为60%的TC4,38%的Ni45,2%的Y2O3,可制备出组织致密、分布均匀,无明显气孔和裂纹产生的涂层。TC4粉末可提高激光熔覆层与基材的相容性,改善陶瓷增强相与金属基体的润湿性,降低空隙、裂纹等缺陷的形成倾向;Ni45自熔性合金粉末具有强烈的脱氧和自熔作用,可防止液态金属的过度氧化,减少熔覆层夹杂和含氧量,提高成形质量;Y2O3稀土氧化物作为有效异质形核点可细化晶粒。本文使用的熔覆粉末以TC4+Ni45+Y2O3为基本组元,添加适量的Al2O3和MoS2粉末。Al2O3粉末用于提高熔覆层的硬度、耐磨性和高温稳定性,Al2O3和Y2O3稀土氧化物粉末可使熔覆层的组织细化[18];MoS2自润滑粉末可提高熔覆层的耐磨性能。为了避免多元熔覆涂层产生裂纹等缺陷,本文调整Ni45自熔合金粉末与TC4粉末的比例进行对比试验。结果表明,用含质量分数为20%TC4、64%Ni45、10%Al2O3、5%MoS2和1%Y2O3的熔覆粉末制备的熔覆层质量较优。按照上述熔覆粉末的构成和比例,在实验前用球磨机将合金粉末进行机械搅拌,并进行真空烘干。

表2 TC4的主要成分

Table 2

| Al | V | Fe | C | N | O | Ti |

|---|---|---|---|---|---|---|

| 5.5~6.8 | 3.5~4.5 | 0.30 | 0.10 | 0.05 | 0.20 | Bal. |

表3 Ni45的主要成分

Table 3

| Cr | B | Si | Fe | C | Ni |

|---|---|---|---|---|---|

| 8.9 | 1.8 | 4.0 | 3.0 | 0.35 | Bal. |

实验中使用型号为TRULASER Cell 7040的激光加工中心的激光器,其型号为通快TRUMPF Laser TruDisk 4002,主要工艺参数设定为:激光扫描速度V=400 mm/min,激光光斑直径D=3.0 mm,送粉盘转速Vr=1.4 r/min,送粉气为氦气,气流量=7 L/min,保护气体为氩气,气流量=11 L/min,激光焦距d=16 mm,多道搭接率=50%。激光功率是激光熔覆实验的关键参数,决定熔池的温度峰值[19]。本文实验中使用的激光功率为700 W、900 W和1100 W,激光熔覆的试样分别标识为N1、N2和N3。

用BRUKER D8 Advance型X射线衍射仪(XRD)分析熔覆层的物相组成;用NavaNanoSEM 430型扫描电镜(SEM)观察熔覆层的微观组织结构;用SEM自带的能谱仪进行EDS分析;用HV-1000Z型显微硬度计测量熔覆层的显微硬度,加载载荷500 g,保载时间10 s,沿涂层表面至基体每隔0.1 mm测定一个显微硬度值,同一水平方向上打三个点,取其结果的平均值绘制硬度曲线。将Ti811合金基材试样和激光熔覆多道搭接试样表面磨削至粗糙度Ra=0.2 mm,用线切割机切割成尺寸为25 mm

2 结果和分析

2.1 激光熔覆层的宏观形貌

图1

图1

激光熔覆层的表面形貌

Fig.1

Surface morphologies of laser cladding layers (a) N1, (b) N2, (c) N3, (d) crack distribution of N2 layer

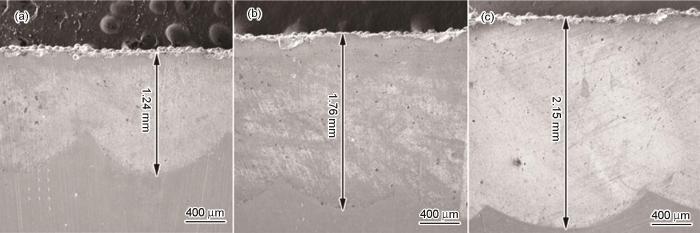

图2

图2

不同激光功率熔覆层的宏观截面照片

Fig.2

Cross section macrograph of laser cladding coatings with different laser power (a) N1, (b) N2, (c) N3

熔覆层单位面积上吸收的能量,称为比能量

2.2 熔覆层的相和微观组织

2.2.1 激光熔覆层的物相

激光熔覆层表面的X射线衍射谱(XRD),如图3所示。使用Jade软件对X射线衍射数据与JCPDS标准粉末衍射卡片进行了对比标定。XRD分析结果表明,熔覆层的主要物相包括:α-Ti、Ti2Ni、TiC、Al2O3和CrxSy。与熔覆材料相比,熔覆层中生成了新相Ti2Ni和TiC,是Ni45合金中的Ni和C分别与Ti反应生成的;熔覆层没有MoS2相,表明MoS2已经分解。MoS2分解出的S元素与熔池中的Cr元素发生化学反应生成了多种比例的硫化物CrxSy[13];熔覆层中也没有Y2O3相,因为Y2O3加入量较少。总之,在熔池的冷却过程中,熔覆层原位生成了金属间化合物Ti2Ni、陶瓷增强相TiC和润滑相CrxSy。

图3

图3

不同激光功率激光熔覆层的X射线衍射谱

Fig.3

X-ray diffraction patterns of laser cladding coatings with different laser power

对比各试样的XRD衍射图谱,发现激光功率不同的熔覆层物相衍射峰基本相同,但是强度有所不同。试样N1的基材α-Ti对应的衍射峰最强,各生成物的峰均较低。其原因是,较低的功率使熔池内的对流强度不高,熔化不充分,各元素之间的反应不充分。激光功率提高到900 W,熔池内各元素反应充分,N2试样的基材衍射峰降低,各生成物衍射峰升高。激光功率进一步提高到1100 W,N3试样的α-Ti的衍射峰再次上升,生成物衍射峰反而有所降低。其原因是,过高的功率使稀释率提高,熔覆粉末被熔融的基体稀释。

2.2.2 激光熔覆层的微观组织

各试样激光熔覆层的横截面扫描电镜形貌,如图4所示。从熔覆层表面到基材可分为4个区域:熔覆层(Cladding Layer,CL)、结合区(Bonding Zone, BZ)、热影响区(Heat Affected Zone, HAZ),和基材(Base Material,BM)。自下而上先是Ti811基材,基材上方的热影响区呈淬火组织形态,温度超过基材合金的相变点,在快冷过程中生成了马氏体。在热影响区上方熔覆层与基体界面处形成了宽度较小的交互扩散带即结合区,结合区靠近热影响区一侧为垂直基材定向生长的短柱状组织,而其上方熔覆层的晶体逐渐转变为无固定取向的组织。结合区的晶体形态,与结晶过程的成分过冷相关。在激光熔覆过程中,熔池通过冷态基体散热呈现定向凝固特征,熔覆层下部的晶粒沿散热方向定向生长,晶粒沿熔深方向的生长速度大于沿熔宽方向的生长速度,因此结合区的组织呈柱状。随着激光功率的提高熔覆材料吸收的能量增加,熔池保留时间延长使熔池对流更加充分,熔覆层下部析出物相增加,组织分布更加均匀,与基材的结合更加牢固。

图4

图4

不同激光功率激光熔覆层的横截面微观组织形貌

Fig.4

Cross section microstructure of laser cladding coatings with different laser power (a) N1, (b) N2, (c) N3

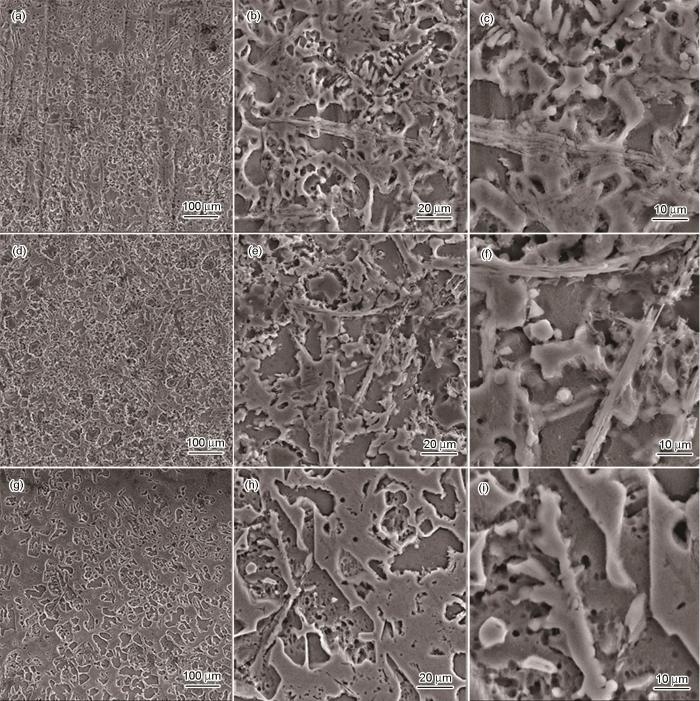

为了进一步观察熔覆层的组织形貌,用SEM观察各试样熔覆层中上部位置放大1000倍、4000倍和10000倍的组织形貌,如图5所示。可以看出,N2试样比N1试样的熔覆层组织更加细小、均匀、致密,激光功率更高的N3试样熔覆层组织明显增大,且均匀性降低。在其他工艺参数不变的情况下,激光功率决定了熔覆材料单位时间的受热量、熔池快速凝固时的温度梯度和冷却速度,激光功率的不同使熔覆层的形貌不同。激光功率为700 W时,较低的功率密度使熔池内的温度梯度较小,冷却速度较低,晶核形成后有充足的长大时间,因此晶粒较大;而能量和成分的不均匀,使熔覆层组织不均匀。激光功率提高到900 W,随着能量输入的增加熔池内各元素之间的反应变得充分,生成的产物增多,熔池内温度梯度和成分过冷加剧使组织更为细小。激光功率继续提高到1100 W,过大的能量输入使熔池内的温度过高,晶粒尺寸过分生长使组织的均匀性降低。

图5

图5

不同激光功率激光熔覆层的微观组织形貌

Fig.5

Microstructure of laser cladding coating with different laser power N1: (a~c), N2: (d~f), N3: (g~i); magnified 1 K (a, d, g), magnified 4 K (b, e, h), magnified 10 K (c, f, i)

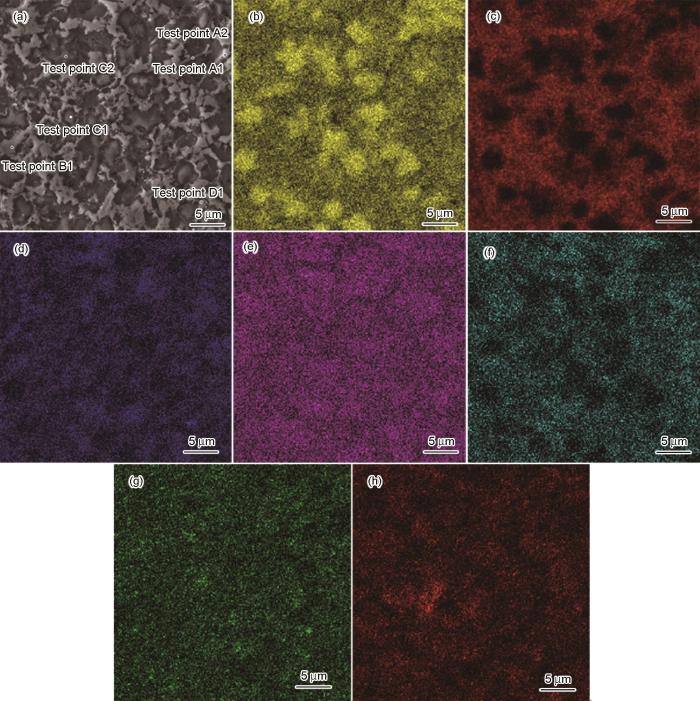

对比XRD和SEM结果,N2试样熔覆层内生成的产物最多,组织最细小。N2试样的熔覆层SEM照片和EDS面扫描分析结果,如图6和表4所示。可以看出,涂层主要由枝晶状相A1、近等轴球状相A2、不规则网状相B1、花瓣状C1、球状相C2和点状混合聚集相D1组成。枝晶状相A1和近球状相A2主要由Ti和C两种元素组成,其原子数比接近1∶1;不规则网状相B1主要由Ti和Ni两种元素组成,其原子数比约为2∶1;球状相C1和花瓣状相C2由Ti、Cr、Al、Ni等元素组成,其中Ti的质量分数超过68%;点状混合聚集相D1由Ti、Al、O、Ni、C多种元素组成,其中Al和O元素的质量分数较高,原子比接近2∶3。综合EDS和XRD结果可确定,熔覆层中枝晶状相A1和近球状相A2为原位生成的TiC,不规则网状相B1为金属间化合物Ti2Ni,球状相C1和花瓣状相C2为基底析出的α-Ti固溶体,点状聚集相D1为含有Al2O3的混合物。

图6

图6

N2试样熔覆表面的元素分布

Fig.6

Element distribution in cladding coating of Sample N2. SEM micrograph (a), Ti (b), Ni (c), Al (d), V (e), Cr (f), O (g), C (h)

表4 特征相能谱分析结果

Table 4

| C | O | Al | Si | Ti | V | Cr | Ni | ||

|---|---|---|---|---|---|---|---|---|---|

| A1 | Weight% | 17.34 | 4.4 | 65.42 | 1.94 | 1.99 | 8.91 | ||

| Atom% | 45.11 | 5.09 | 42.67 | 1.19 | 1.19 | 4.74 | |||

| A2 | Weight% | 12.66 | 6.05 | 56.1 | 1.99 | 2.38 | 20.82 | ||

| Atom% | 36.49 | 7.76 | 40.54 | 1.36 | 1.59 | 12.27 | |||

| B1 | Weight% | 7.89 | 1.83 | 55.22 | 2.29 | 3.27 | 29.17 | ||

| Atom% | 13.79 | 3.08 | 54.35 | 2.12 | 2.97 | 23.42 | |||

| C1 | Weight% | 7.51 | 3.93 | 85.24 | 0.28 | 0.47 | 2.58 | ||

| Atom% | 23.97 | 5.58 | 68.21 | 0.21 | 0.34 | 1.68 | |||

| C2 | Weight% | 4.27 | 4.49 | 88.38 | 2.86 | ||||

| Atom% | 14.72 | 6.89 | 76.38 | 2.02 | |||||

| D1 | Weight% | 7.31 | 6.85 | 7.43 | 60.98 | 17.42 | |||

| Atom% | 21.13 | 14.86 | 9.55 | 44.17 | 10.29 |

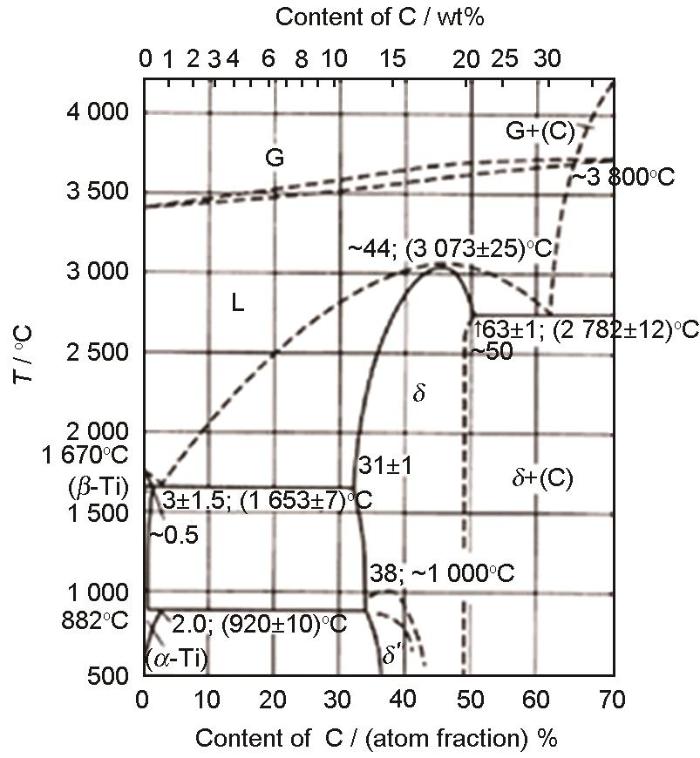

在高能激光束的辐照下基体表面薄层和熔覆粉末同时熔化,稀释效应使Ti等元素从基体进入熔池并发生复杂的化学反应;随着激光束的移动,熔池快冷凝固生成各种物相。本文使用的材料体系在高能激光作用后快冷过程中发生的反应有

其中(2)~(4)式为激光束照射时发主要反应;(5)~(8)式为激光束移开后发主要反应。熔池中Ti和Ni元素之间反应可能生成的金属间化合物有:TiNi、Ti2Ni和TiNi3。热力学数据[24]显示,这三种化合物的Gibbs自由能均小于零,可自发反应。其中TiNi3的吉布斯自由能最低,自发生成的可能性最大。但是熔覆体系中Ni元素相对于Ti元素属于贫化元素,熔池中生成富Ni化合物TiNi3的可能性较小。而Ti2Ni相比TiNi的吉布斯自由能更低,更容易在熔池中生成。因此,在熔覆层中出现了大量颗粒状、棒状、网状的Ti2Ni析出相。Ti2Ni先以不规则小颗粒形式出现,随着反应时间的延长Ti2Ni由不规则颗粒逐渐聚集为不同尺寸的棒状物,并聚集形成网状分布在晶界。熔点较高的Ti2Ni在冷却过程中先析出,为熔池内其他晶粒析出提供了形核点,细化了熔覆层组织。

图7

熔覆层中的Ti2Ni、TiC等析出相尺寸比较细小,表明在激光熔覆过程中Y2O3抑制了晶体长大,使熔覆层组织细化。由于Y2O3的添加量极少,在XRD谱中不能出现明显的峰。Al2O3保持原有物相弥散分布于熔覆层内,而Al2O3添加量较少且组织细小,EDS测试也无法测试到。测试的D1点,是含Al2O3和其他物相的混合物。

根据文献[13],温度达到1600 K时MoS2分解反应的Gibbs自由能△G=-78.43 KJ/mol<0,分解反应可自发进行。MoS2分解出来的S,能与Ni45合金中的Ni、Cr、Fe等元素发生化学反应生成金属硫化物。而Cr与S生成化合物的Gibbs自由能是上述各元素与S反应形成各自硫化物的Gibbs自由能中最低[28],因此S和其他元素反应更易生成Cr的硫化合物。CrxSy化合物与WS2和CaF2有相似的结构,对摩擦表面有很好的润滑作用。而原位生成的新润滑相与基材有更好的结合性能[29],通常以球状分布于熔覆层[13, 30]。本文实验中MoS2粉末的添加量很少,推测SEM图像暗区内的灰色球状颗粒为CrxSy。

2.3 涂层的显微硬度和耐磨性

N1、N2、N3试样横截面沿层深方向的显微硬度分布曲线,如图8所示。可以看出,三个试样的硬度变化趋势于与试样的CL、BZ、HAZ、BM区域相对应,呈现出典型的阶梯式降低的分布趋势。各试样熔覆层显微硬度比基体有不同程度的提高,其原因为:(1)熔覆层内均匀分布着大量高硬陶瓷增强相TiC和Al2O3,有弥散强化作用;(2)大量Cr、Al、Fe、Ni等合金元素固溶在α-Ti基体中,有固溶强化作用;(3)熔覆层的组织细小,有细晶强化作用;(4)在热影响区针状淬火马氏体组织的显微硬度略高于基体,属于热处理强化。涂层各微区显微硬度的提高,是弥散强化、合金固溶强化、细晶强化、热处理强化共同作用的结果。

图8

N1、N2和N3试样熔覆层区域的平均显微硬度,分别为967.2HV0.5、1303.5HV0.5、982.1HV0.5。N2试样的平均显微硬度约提高到Ti811基体硬度的3.3~3.4倍,提高至Ti811表面熔覆TC4+Ni45+Y2O3混合粉末制备涂层硬度的1.8~2倍。但是,增强相分布的不均匀性使熔覆层的显微硬度有较大的起伏。随着激光功率的增大熔覆层显微硬度衰减的位置与熔覆层表面的距离逐步增大,熔覆层的平均显微硬度随激光功率的提高先升高后降低。其原因是,激光功率较小时,功率的提高使熔覆层内增强相的分布密度提高,使其显微硬度提高;而激光功率继续增大后,虽然熔覆层内增强相数量增加但是基体的大量熔化使增强相的分布密度降低,使熔覆层的硬度不增反降。

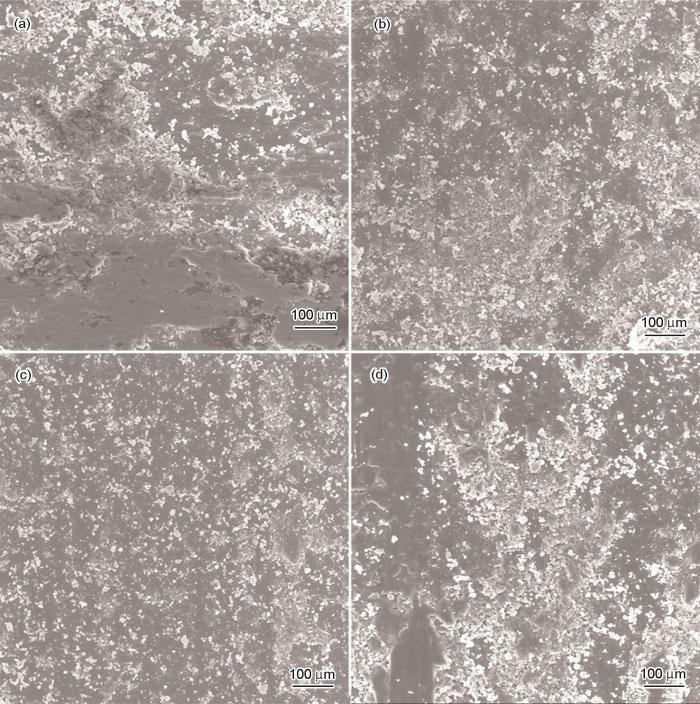

Ti811基体材料在室温下进行摩擦磨损试验后的磨损形貌,如图9a所示。由于Ti811合金硬度低、摩擦系数高,材料表面的磨损较严重、凹凸不平,粘着倾向明显,并出现了大面积的材料剥落。大量破碎的颗粒聚集在磨损表面,表明Ti811合金的磨损机制主要为粘着磨损和磨粒磨损。

图9

图9

Ti811钛合金和涂层的表面磨损形貌

Fig.9

Wear surface morphologies of Ti811 and coating with different laser power Ti811 substrate: (a), N1: (b), N2: (c), N3: (d)

在室温下N1、N2、N3试样摩擦磨损试验后的磨损表面形貌,如图9b~d所示。可以看出,各磨损表面较平滑、未出现大面积的磨损剥落。其原因是,熔覆层内的增强相硬度高、尺寸小、数量多,在摩擦过程中的钉扎强化抑制了材料的塑性变形和大面积剥落。在磨损表面还观察到一定量的转移润滑膜,且润滑膜破损区清晰可见增强相TiC,这是涂层中润滑相在磨损中受法向载荷作用被“挤出”,并接触形成的转移润滑膜,这减小了涂层与对磨件间的直接接触,熔覆层磨损机制主要为磨粒磨损、润滑膜的形成与剥落及轻微黏着磨损。N2试样在磨损过程中产生的磨粒数量最少,因为该试样组织细化程度最高,增强相的生成量最大,对摩擦过程中的钉扎强化作用最显著,材料脱落程度最低,因此其耐磨性最优。

Ti811基材和不同激光功率涂层摩擦系数随时间的变化,如图10所示。可以看出,所有涂层的摩擦系数都随着磨损时间的增加呈迅速增大随后逐渐平稳的趋势。各涂层的摩擦系数均小于Ti811基材的,且在相同磨损试验条件下3种激光功率试样涂层的摩擦系数相差较小。其原因是,在对磨过程中增强相承担了主要载荷,起到骨架支撑作用,涂层内的润滑相被挤出在涂层与磨轮之间形成润滑膜,因而减小了摩擦系数。

图10

图10

Ti811基材和激光熔覆涂层的摩擦系数

Fig.10

Friction coefficients of Ti811 substrate and laser cladding coatings with different laser power

图11

图11

复合涂层和基体的磨损率和磨损量

Fig.11

Wear rate and wear mass loss of the composite coating and substrate

3 结论

(1) 以TC4+Ni45+Al2O3+MoS2+Y2O3粉末为熔覆材料,用同轴送粉和激光熔覆可在Ti811合金表面制备Ti2Ni+TiC+Al2O3+CrxSy增强-润滑复合涂层。涂层主要由基底α-Ti、陶瓷增强相TiC和Al2O3、金属间化合物Ti2Ni和润滑相CrxSy等组成,与基体的冶金结合良好。

(2) 适当的激光功率能改善涂层组织、细化晶粒,激光功率过高或过低都不利于提高熔覆层质量和性能。激光功率为900 W的涂层,其组织最均匀、细小、致密。涂层的显微硬度由表及里呈阶梯递减的趋势。激光功率为900 W的涂层其显微硬度最大,约为基体硬度的3.4倍。

(3) 各涂层的摩擦系数和磨损量比Ti811合金降低明显,激光功率为900 W的涂层其磨损量仅为1.3 mg。涂层的磨损机制由以粘着磨损、磨粒磨损为主转变为以磨粒磨损和润滑膜磨损为主。在Ti811合金表涂层中硬质相强化和软质相润滑的共同作用,使其兼具较高的硬度和较低的摩擦系数。

参考文献

Mitigation of abrasive wear damage of Ti-6Al-4V by laser surface alloying

[J].

Effect of the ratio between tension and bending vibration loads on the fatigue behavior and failuremode of titanium alloy TA11

[J].

Effects of alloying compositions on the properties of Ti811 alloy

[J].

High temperature oxidation behavior and research status of modifications on improving high temperature oxidation resistance of titanium alloys and titanium aluminides: a review

[J]. J.

Microstructure and friction and wear resistance of laser cladding composite coating on Ti811 surface

[J].

Ti811表面激光熔覆复合涂层的微观组织及摩擦磨损性能

[J].

Microstructure and properties of TC4 laser cladding coating on Ti811 titanium alloy surface

[J].

Ti811合金表面TC4激光熔覆层组织及性能

[J].

Research progress of laser cladding technology

[J].

激光熔覆技术研究进展

[J].

Optimization of microstructure and properties of composite coating by laser cladding on titanium alloy

[J].

Microstructure of In-situ synthesized Ti based TiC-TiB2 composite coating on surface of Ti811 alloy by laser cladding

[J].

Ti811表面激光熔覆原位合成TiC-TiB2复合Ti基涂层的显微组织分析

[J].

Microstructure and Friction Wear Properties of Ni-based Laser Cladding on Ti811 Surface

[J].

Ti811表面Ni基激光熔覆层显微组织及摩擦磨损性能的研究

[J].

Microstructure and properties of laser clad Ni/Ti-Al2O3 coating

[J].

激光熔覆Ni/Ti-Al2O3涂层性能研究

[J].

The effect of TiC/Al2O3 composite ceramic reinforcement on tribological behavior of laser cladding Ni60 alloys coatings

[J].

Microstructure and tribological properties of laser clad NiCrBSi+Ni/MoS2 coating on TC4 titanium alloy

[J].

钛合金TC4激光熔覆NiCrBSi+Ni/MoS2涂层组织和摩擦磨损性能

[J].

Research development of self-lubrication and wear-resistant coatings prepared by laser cladding

[J].

激光熔覆制备自润滑耐磨涂层的研究进展

[J].

High-temperature tribological properties of Ti3SiC2-Ni based self-lubricating composite coatings prepared on 304 stainless steel by laser cladding

[J].

304不锈钢表面激光熔覆制备Ti3SiC2-Ni基自润滑复合涂层的高温摩擦学性能

[J].

Origins of folding instabilities on polycrystalline metal surfaces

[J].

Effect of Y2O3 on microstructure and properties of Ti-based laser cladding layer

[J].

Y2O3对钛基激光熔覆层组织及性能的影响

[J].

Influence of Al2O3-Y2O3 and Ce-Al-Ni amorphous alloy on physical properties of laser synthetic composite coatings on titanium alloys

[J].

Research on thermal cycle characteristics and microstructure performance of TC4 laser cladding NiCrCoAlY

[J].

TC4激光熔覆NiCrCoAlY热循环特性及组织性能

[J].

Microstructure and wear resistance of TiCx reinforced Ti-based laser cladding coating with rare earth

[J].

含稀土TiCx增强钛基激光熔覆层组织与耐磨性

[J].

Effect of rare earth on microstructure and friction and wear properties of Ti-based laser cladding layer

[J].

稀土对Ti基激光熔覆层组织与摩擦磨损性能的影响

[J].

Analysis of laser cladding process parameter influence on the clad bead geometry

[J].

Influence of power on microstructure and properties of laser cladding Al-TiC-CeO2 composite coatings

[J].

功率对激光熔覆Al-TiC-CeO2复合涂层组织与性能的影响

[J].

Study on the morphology and growth mechanism of TiC synthesized via the Al melt reaction method

[D].

铝熔体反应合成TiC的微观形貌与生长机制研究

[D].

Effect of rare earth oxide on the properties of laser cladding layer and machining vibration suppressing in side milling

[J].

The role of lanthanum oxide on wear and contact fatigue damage resistance of laser cladding Fe-based alloy coating under oil lubrication condition

[J].

Microstructure and tribological properties of laser claddingNi45-CaF2-WS2 self-lubrication coating

[J].

激光熔覆Ni45-CaF2-WS2自润滑涂层组织与性能

[J].

Research progress and development trend of self-lubricating composite coatings by laser cladding

[J].

激光熔覆自润滑复合涂层研究进展及发展趋势

[J].

Study on γ-NiCrAlTi/TiC+TiWC2/CrS+Ti2CS high-temperature self-lubrication wear resistant composite coating on Ti-6Al-4V by lase cladding

[J].

Ti-6Al-4V合金激光熔覆γ-NiCrAlTi/TiC+TiWC2/CrS+Ti2CS高温自润滑耐磨复合涂层研究

[J].

Microstructure and wear behavior of Cu-Mo-Si coatings by laser cladding

[J].