镍基单晶高温合金(SX)具有优异的高温性能,广泛用于制造先进航空发动机和燃气轮机的涡轮叶片[1~3]。涡轮叶片工作在高温、高压和高转速等复杂条件下,经受的循环载荷容易使叶片疲劳失效[4~8]。研究表明,在循环加载条件下单晶高温合金的表面和次表面的微观组织不连续区(如显微孔洞和碳化物等)极易积累局部塑形变形,从而萌生疲劳裂纹[9~11]。单晶高温合金中的微观组织不连续区主要是显微孔洞(以下简称微孔),疲劳裂纹易萌生于最大尺寸的微孔处[5,12~14]。此外,疲劳裂纹通常也会在合金中的碳化物处萌生[12,15]。一方面,碳化物是单晶高温合金中的脆性相,容易产生应力集中[16, 17];另一方面,碳化物在高温下极易氧化,对疲劳性能的影响较大[18~22]。早期的研究发现,在疲劳初期与合金表面连接的碳化物即先氧化,疲劳裂纹沿着氧化了的碳化物扩展,而此时基体的氧化非常轻微。同时,加载的应力幅越高,碳化物的氧化越快[18]。后来发现,碳化物氧化后体积膨胀,氧化物与周围基体之间不协调变形产生的错排应变使基体发生局部塑性变形,使样品表面产生凸起,加载后裂纹极易在氧化的碳化物凸起处萌生[19,23,24]。Kontis等认为,在高温热暴露下样品表面的碳化物氧化,疲劳裂纹易在疏松多孔的碳化物氧化处萌生[20,21]。最近李嘉荣等[17]研究发现,在第二代单晶高温合金的高周疲劳过程中,循环应力使脆性碳化物开裂并促进二次裂纹萌生。这些结果表明,碳化物诱发疲劳裂纹萌生的机制仍然不清楚。本文使用用高速凝固法(HRS)定向凝固工艺制备的样品进行一系列恒应力幅控制的中温(760℃)疲劳实验,用扫描电子显微镜(SEM)观察疲劳样品的断口形貌和纵截面显微组织,研究高应力幅条件下碳化物对疲劳裂纹萌生行为的影响。

1 实验方法

实验用材料为第一代镍基单晶高温合金DD413,其化学成分列于表1。用HRS定向凝固工艺制备单晶试棒,定向凝固在Bridgman真空炉中完成。先将模壳进行预热,再将母合金加热至1550℃并保温5 min。在合金熔液的温度降至1500℃时将其浇注进预热的模壳中并保温2 min,最后以3 mm/min的抽拉速率进行定向凝固。定向凝固完成后进行脱壳和表面吹砂处理,并在体积比为1:1的HCl和H2O2混合溶液中浸泡约10 min,观察其宏观形貌以验证试棒的单晶性。

表1 实验用高温合金的名义成分

Table 1

| Alloy | C | Cr | Co | W | Mo | Al | Ti | Ta | Ni |

|---|---|---|---|---|---|---|---|---|---|

| DD413 | 0.05 | 12.0 | 9.0 | 4.0 | 2.0 | 3.4 | 4.0 | 5.0 | Bal. |

用背散射电子衍射方法(EBSD)测量单晶棒的[001]取向,选取10°以内的单晶棒用于性能测试。将单晶棒进行标准热处理(1230℃/2 h+1250℃/4 h,空冷+1080℃/4 h,空冷),然后将其机加成片状疲劳样品(标距段为1 mm×1 mm×1 mm)。所有疲劳样品的表面都沿纵向进行研磨并抛光,使其表面粗糙度达到约0.4 μm。

使用MTS 810电液伺服试验机进行恒应力幅控制的疲劳实验。实验中采用轴向拉-拉加载方式,设置应力幅σa值分别为495 MPa、517.5 MPa和540 MPa。实验温度为760℃,应力比R=0.1(最小应力σmin/最大应力σmax),试验频率f为1 Hz,波形为三角波。

对金相样品机械研磨和抛光后进行化学腐蚀,化学腐蚀剂为4 g CuSO4+10 mL HCl+20 mL H2O溶液。用带有能谱仪(EDS)的S-3400N钨灯丝扫描电子显微镜观察疲劳测试前后样品的显微组织。对部分样品进行中断实验,以SEM观察疲劳过程中的微观组织。将抛光样品放置在760℃环境中热暴露30 min,以观察其表面的氧化SEM形貌。

2 实验结果和讨论

2.1 疲劳实验前合金的显微组织

图1

图1

疲劳实验前合金的显微组织

Fig.1

Microstructure of the alloy before fatigue test (a) dendritic microstructure and (b) morphology and EDS result of the carbide

2.2 疲劳实验结果

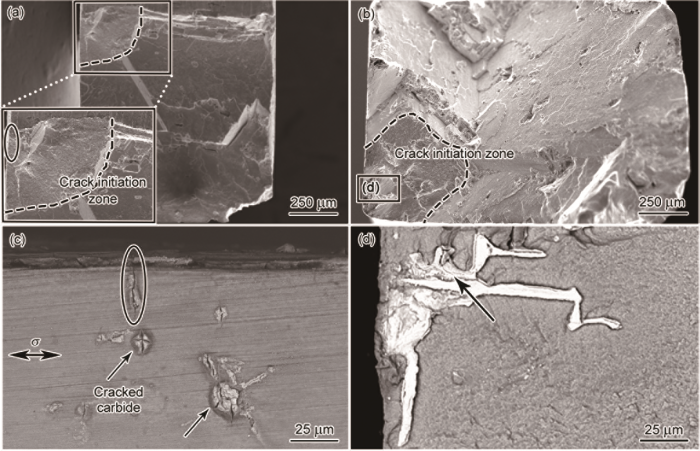

图2给出了样品1~5的疲劳实验结果。可以看出,随着应力幅的增加疲劳寿命不断减小。由于施加的应力幅较高,疲劳寿命都低于105周。这表明,这是高应力幅控制下的低周疲劳损伤过程。对疲劳样品的观察发现,在高应力幅下所有样品中诱发最终疲劳失效的裂纹源都是碳化物,典型形貌如图3所示。其中一些样品的裂纹源为样品表面开裂的碳化物,样品S3的断口形貌如图3a所示。将裂纹源区放大后(图3a中的插图),在裂纹源区内未见碳化物和微孔。将在12000周(~0.8 Nf)中断的样品表面形貌(图3c)与断裂样品的表面形貌对比,可见诱发疲劳断裂的裂纹源为样品表面边缘一个开裂的块状碳化物,如图3a和c中的椭圆标记所示。从图3c可以看出,碳化物的开裂引发了疲劳裂纹的萌生。同时,在实验中还发现,在所有疲劳样品表面的碳化物都发生了类似图3c所示的严重开裂(如箭头标记)。其它样品中的疲劳裂纹源,为次表面开裂的骨架状碳化物,以样品S5为例,其典型的断口形貌如图3b所示。将裂纹源区中实线框标记区域放大后的形貌,如图3d所示。可以看出,骨架状碳化物发生了开裂(如箭头标记所示)。同时,在该样品的另一半断口上也观察到对称分布的骨架状碳化物(此处未放另一半断口形貌),表明次表面的碳化物发生了开裂。根据以上的疲劳实验结果,在高应力幅下所有样品中的疲劳裂纹源都是开裂的碳化物,包括表面开裂的块状碳化物和次表面开裂的骨架状碳化物。

图2

图2

疲劳寿命与应力幅之间的关系

Fig.2

Stress amplitude as a function of the number of cycles to failure

图3

图3

疲劳断裂后样品的表面形貌和断口形貌

Fig.3

Surface morphology and fracture surfaces of fatigue specimens after failure (a, c) S3; (b, d) S5

2.3 样品表面碳化物的开裂

图4

图4

疲劳样品表面碳化物的纵截面形貌和EDS线扫结果

Fig.4

Longitude section morphologies of the cracked carbides on the surface at 1500 cycles (~0.1 Nf) (a) and after failure (c), EDS linear scanning results (b, d, e) of the cracked carbide as marked by the arrows in Fig.4a and Fig.4c

样品疲劳断裂后的纵截面形貌,如图4c所示。可以看出,碳化物的灰色区域向两边扩展,整个碳化物几乎都氧化了。对碳化物氧化区域EDS线扫(图4d)的结果表明,样品中的碳化物为MC型碳化物,主要含有Ta、Ti元素以及W和少量的Ni、Cr(图1b),从内到外Ta、Ti、W逐渐减少而Ni和Cr增加。在高温氧化过程中元素Ta产生活性元素效应,促进了Cr元素的选择性氧化,此时Ni向外扩散与O结合生成NiO,再与Cr2O3反应生成少量的NiCr2O4尖晶石,最终生成Ta和Ti的氧化物以及NiO、Cr2O3和NiCr2O4尖晶石的混合疏松氧化膜。此外,W因在高温下氧化生成易挥发性的WO3而慢慢减少,破坏氧化膜的完整性和连续性。因此,在循环加载作用下这种疏松的氧化膜极易开裂萌生裂纹。

对高温合金基体的EDS线扫结果,如图4e所示。可以看出,基体中较高含量的Cr促进了Cr2O3氧化膜的生成,因此外层氧化膜主要由Cr2O3组成。而内层的Al2O3和少量的TiO2提高了氧化膜与基体间的附着性(Cr和Ti在氧化膜中扩散较快参与生成外氧化层,而Al在氧化膜中扩散较慢生形成内氧化物)。即基体的氧化膜从外到内依次为Cr2O3、TiO2和Al2O3,这种致密的氧化膜能阻止氧向合金内部扩散和界面处的氧化。

图5

图5

磨抛样品在760℃热暴露30 min后样品表面碳化物的形貌

Fig.5

Morphology of the carbides on the surface of polished sample explored at 760℃ for 30 min without loading

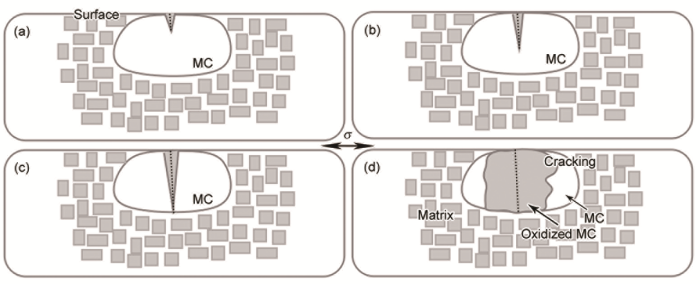

以上分析表明,对于样品表面的碳化物,氧化先从表面开始向内部延伸,贯穿碳化物后氧化区域由中间向两边扩展,直至全部碳化物氧化。碳化物氧化后生成疏松的混合氧化膜,在循环加载作用下极易开裂剥落,使Ta、Ti元素含量降低。根据图4a和c所示的疲劳不同阶段碳化物的纵截面形貌,表面碳化物开裂的过程如图6所示。图6所示的是样品的纵截面形貌,沿水平方向加载,图中上表面为样品的外表面,灰色方块为γʹ相,白色椭圆为MC碳化物,碳化物中的灰色部分为氧化区域,红色虚线为开裂产生的微裂纹。在疲劳的早期阶段碳化物从表面发生局部氧化,在循环加载下疏松多孔的氧化膜剥落并局部开裂(图6a);随着疲劳的进行碳化物的氧化区域和开裂形成的微裂纹成了氧气的运输通道,使碳化物不断氧化-开裂,从而使开裂延长(图6b),最终氧化区域贯穿整个碳化物并在加载下整个碳化物开裂(图6c);随后碳化物的氧化区域逐渐从中间向两边扩展,直至整个碳化物氧化(图6d)。在此过程中碳化物氧化并加载开裂使其周围的应力集中得到一定程度的释放,塑性良好的基体在疲劳过程中参与协调变形,这可能是疲劳早期阶段碳化物/基体界面未发生开裂的主要原因。

图6

图6

MC碳化物开裂过程的示意图

Fig.6

Diagram illustrating the cracking process of MC carbide

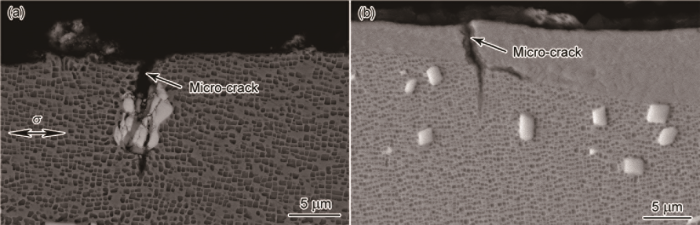

2.4 样品次表面碳化物的开裂

图7

图7

样品次表面碳化物纵截面的形貌

Fig.7

Longitude section morphologies of the carbides at subsurface of the specimen (a) cracked carbide on the propagation path of micro-crack, (b) no cracked carbides located around micro-crack

2.5 高应力幅下疲劳裂纹的萌生行为

图8

3 结论

(1) 在高应力幅下,第一代镍基单晶高温合金DD413样品的疲劳裂纹主要萌生于表面开裂的块状碳化物和次表面开裂的骨架状碳化物。

(2) 氧化和循环加载的共同作用使样品表面的碳化物发生开裂,而在样品的次表面只有微裂纹扩展路径上的碳化物才发生开裂,其原因与氧化和循环加载有关,样品表面的微裂纹是氧气的运输通道。

(3) 在疲劳的早期阶段,样品中微孔的周围还未萌生疲劳裂纹而碳化物即发生开裂产生微裂纹并最终使样品发生疲劳断裂。

参考文献

Alloys-by-design: application to nickel-based single crystal superalloys

[J].

Research progress of nickel-base single crystal superalloys

[J].

镍基单晶高温合金研究进展

[J].

Effect of secondary orientation on thermal fatigue behavior of a nickel-base single crystal superalloy DD33

[J].

第二取向对镍基单晶高温合金DD33热疲劳性能的影响

[J].

The low-cycle fatigue deformation mechanisms of two single crystal superalloys at room temperature and 600℃

[J].

LCF, HCF and VHCF life sensitivity to solution heat treatment of a third-generation Ni-based single crystal superalloy

[J].

Effects of microstructure in high temperature fatigue: lifetime to crack initiation of a single crystal superalloy in high temperature low cycle fatigue

[J].

Investigation of short fatigue cracks in nickel-based single crystal superalloy SC16 by in-situ SEM fatigue testing

[J].

In situ SEM studies of the low cycle fatigue behavior of DZ4 superalloy at elevated temperature: effect of partial recrystallization

[J].

Crack initiation mechanisms during very high cycle fatigue of Ni-based single crystal superalloys at high temperature

[J].

Effect of porosity and eutectics on the high-temperature low-cycle fatigue performance of a nickel-base single-crystal superalloy

[J].

Fatigue variability of a single crystal superalloy at elevated temperature

[J].

Very high cycle fatigue of Ni-based single-crystal superalloys at high temperature

[J].

The effect of casting conditions on the high-cycle fatigue properties of the single-crystal nickel-base superalloy PWA 1483

[J].

VHCF life evolution after microstructure degradation of a Ni-based single crystal superalloy

[J].

Ultrasonic fatigue of a single crystal Ni-base superalloy at 1000℃

[J].

Effects of microporosity and precipitates on the cracking behavior in polycrystalline superalloy Inconel 718

[J].

High cycle fatigue behavior of second generation single crystal superalloy

[J].

第二代单晶高温合金高周疲劳行为研究

[J].

Fatigue oxidation interaction in a superalloy—application to life prediction in high temperature low cycle fatigue

[J].

Short crack initiation and growth at 600℃ in notched specimens of Inconel 718

[J].

On the role of boron on improving ductility in a new polycrystalline superalloy

[J].

Microstructural degradation of polycrystalline superalloys from oxidized carbides and implications on crack initiation

[J].

Thin-wall debit in creep of DS200 + Hf alloy

[J].

Fatigue crack growth mechanisms in superalloys: overview

[J].

Failure of metals II: Fatigue

[J].

Cyclic slip localisation and fatigue crack initiation in fcc single crystals

[J].