热轧、冷轧和爆炸焊接等双金属复合板的制造,都涉及高温下的界面固相复合反应。固相反应 的机理较为复杂,不同种类金属间的固相反应又不同,不能用单一的理论解释。许多学者根据扩散理论和再结晶理论总结出一种三阶段理论,其正确性得到了许多学者的承认和证实[7]。根据三阶段理论,固相复合过程可分为物理接触阶段、物理化学阶段和扩散阶段[8]。第一阶段和第二阶段几乎同时发生,金属发生塑性变形时接触面互相接近并产生弱化学作用和化学键。扩散阶段又称为“体”相互作用阶段,是金属表面结合后金属原子扩散以消除内部缺陷。对热轧复合的研究,主要包括热轧工艺(轧制温度和下压量、以及真空度)对界面的影响、热处理对界面的影响以及界面夹杂物对复合板力学性能的影响。许多研究人员进行了大量与界面相关的微观结构表征和元素扩散机理研究[9~13]。在热轧过程中高温和轧制时的严重塑性变形可实现完整的冶金界面结合,在界面产生明显的合金化扩散区。碳扩散导致脱碳层和渗碳层的形成和恶化机械损伤,使不锈钢包覆板的力学性能和耐腐蚀性降低;但是,其它合金元素(例如Fe、Ni、Cr)的扩散对热轧界面的增强和增韧也有重要的影响[14]。Zhu Z C等[15, 16]研究了真空度与界面结合强度和韧性,认为界面氧化不利于界面结合,使结合强度显著降低。Liu B X等[17, 18]认为,尽管清洁界面保证了覆板的质量,但是金属酸洗和表面处理后很快就氧化或附着氧。因此,轧制过程中的氧化是不可避免的。目前,对于可望应用于高温熔盐环境的复合板—镍-不锈钢板,其界面的微观组织和元素扩散规律尚不清楚。本文采用轧制终止取样法研究了镍-不锈钢复合板轧制过程中界面处的成分和微观结构演化以及界面附近的选择性氧化行为,获得了一些有益的结论。

1 实验方法

表1 UNS N02201板材的成分

Table 1

| Element | C | Si | Mn | S | Co | Fe | Ni |

|---|---|---|---|---|---|---|---|

| % | 0.15 | 0.35 | 0.035 | <0.001 | 0.25 | 0.40 | Bal. |

表2 UNS S31609板材的成分

Table 2

| Element | C | Si | Mn | P | S | N | Cr | Mo | Ni | Fe |

|---|---|---|---|---|---|---|---|---|---|---|

| % | 0.04 | 0.044 | 1.04 | 0.028 | 0.002 | 0.040 | 16.30 | 2.08 | 10.00 | Bal. |

图1

表3 轧制工艺的压下率

Table 3

| Passes | Reduction /mm | Thickness /mm | Reduction rate/% |

|---|---|---|---|

| 1 | 5 | 69 | 7.72 |

| 2 | 5 | 64 | 7.72 |

| 3 | 5 | 59 | 7.72 |

| 4 | 9 | 55 | 16.73 |

| 5 | 9 | 46 | 19.3 |

| 6 | 7 | 37 | 18.01 |

| 7 | 8 | 30 | 25.73 |

将冷却后的各组板材分离,得到两块复合板材。用线切割机在板材中央取样,样品的尺寸约为10 mm×10 mm×10 mm。使用导电性镶样粉,在金相镶嵌机上制成固性导电镶嵌试样。先用磨抛机除去表面氧化皮和夹杂物,表面光洁后用100#至2000#砂纸进行机械磨削,然后用Beuhler MetaServ-250型抛光机进行机械抛光以消除划痕,最后用0.03 μm氧化铝悬浊液振动抛光(6 h)直至表面在光学显微镜下观察不到明显的划痕,制成电子背散射衍射(EBSD)试样。使用LEO 1530vp扫描电子显微镜(SEM) 观察样品界面结合处的形貌,并进行电子背散射衍射(EBSD)进行相组织分析,工作电压20 kV,样品台倾斜角度为70°,扫描步长为0.8 μm。最后使用EPMA-1720型电子探针显微分析仪(EPMA)观察界面处的元素成分,对其中的六种主要元素(包括Ni、Fe、Cr、Mo、Mn、O)进行扫描分析。对于界面氧化物的形成,根据内氧化理论角度使用Matlab计算高温轧制时不同金属元素发生氧化反应的吉布斯自由能,从选择性氧化角度分析界面氧化过程。

2 实验结果

2.1 界面的形貌和组织

图2

图2

不同轧制道次后界面抛光态的界面形貌

Fig.2

SEM photograph of the interface after rolling (a) 3 passes, (b) 5 passes, (c)7 passes

图3给出了轧制3道次、5道次、7道次后的EBSD谱图,清晰可见组织的变化。轧制3道次时316H的原始晶粒依然是较均匀的等轴晶粒,只略微拉长。由于轧制道次较少,轧制时Ni的晶粒处在复合板材的内侧,且终轧温度高于1000℃,即使水冷后晶粒尺寸依然很大(约为80~200 μm)。而如图3b所示,从5道次时的EBSD可见,316H的晶粒发生了明显的变形,被严重拉长。而Ni晶粒在轧制力的作用下尺寸变小,但是比316H的晶粒还是明显偏大。图3c给出了7道次时的EBSD,可见界面处316H侧的晶粒为轧碎的细晶组织,而远离界面处316H侧的晶粒畸变严重,为轧制条带状组织;Ni晶粒的尺寸变化不大,与5道次轧制后基本相同。这表明,随着轧制道次的增加316H晶粒的变形程度提高,界面附近的晶粒被轧碎,远离界面处的晶粒畸变程度严重;而终轧温度高于Ni的再结晶温度,使轧制完成后Ni已完成了回复再结晶,最终的晶粒呈等轴状。

图3

图3

轧制不同道次后界面抛光态的EBSD面扫谱

Fig.3

EBSD mapping after rolling (a) 3 passes, (b) 5 passes, (c) 7 passes

2.2 界面的成分

图4

图4

轧制3道次后的电子探针(EPMA)元素面扫分析

Fig.4

Mapping analysis of EPMA after rolling 3 passes

图5给出了轧制5道次的EPMA分析,可见Ni、Fe两种元素的扩散距离较长,扩散深度约为15 μm,Cr次之,其他元素如Mo、Mn等没有出现明显的扩散。这表明,Ni、Fe、Cr的扩散能力较强,其他元素扩散能力较弱。由于Mo原子的直径最大扩散最为困难,所以在观察中通常以Mo元素作为界限。利用Mo的浓度差,可观察到明显的界限。对界面附近黑色条带的成分分析表明,Mn与O同时富集,说明在界面生成了Mn的氧化物。在复合板的轧制过程中,界面氧化物的出现阻碍两侧的元素扩散,也影响界面的结合强度。

图5

图5

轧制5道次后电子探针(EPMA)元素面扫分析

Fig.5

Mapping analysis of EPMA after rolling 5 passes

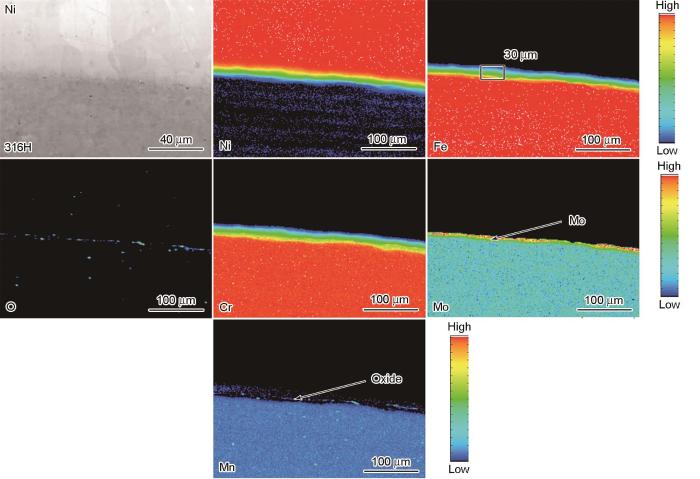

图6

图6

轧制7道次后电子探针(EPMA)元素面扫分析

Fig.6

Mapping analysis of EPMA after rolling 7 passes

氧原子主要存在于界面且分布成长条状或颗粒状,O元素富集与Mn富集并存且几乎没有其他元素,表明氧化物的主要成分为MnO。在不锈钢-碳钢的复合板中可普遍观察到,在含有Si、Mn钢板的干净表面往往容易生成Si-Mn的氧化物[14],其原因是Si、Mn对O的敏感性。经过加工的碳钢和不锈钢表面有一定粗糙度,少量O原子吸附其上或是金属表面裸露到空气中迅速氧化。这些氧元素进而在轧制过程中形成氧化物。根据N.Bay理论,金属表面磨削后基体暴露在空气中,这些元素就迅速氧化生成一些氧化物薄膜。在高温加热中氧化物与其他金属元素发生氧化还原反应,氧原子优先与界面两侧的Si、Mn易氧化元素反应生成Si-Mn氧化物。轧制后,未反应的氧化薄膜受轧制力而破碎,与氧化物一起在界面呈现弥散分布状态。

综上三种阶段的成分分析,随着轧制量的增大Fe、Cr、Ni元素的扩散深度显著增加。轧制到3道次时复合板材处于物理接触阶段,元素扩散非常微弱,微观组织只有轻微的畸变,原子间因塑性变形而形成弱化学键,金属产生明显的近距离结合。而轧制5道次时物理化学阶段结束,“体”相互阶段开始,两种金属表面已经形成化学键并开始扩散。至7道次时元素已经充分扩散,不能扩散的元素在一侧富集,表现为界面中Ni、Fe和Cr元素的扩散为主导,Mo元素在316H界面富集。随着轧制的进行成分逐渐融合,Ni、Fe、Cr的扩散深度逐渐增大,MnO的尺寸逐渐减小,两种材料逐渐融合。

2.3 关于选择性氧化的讨论

本文尝试从各种金属氧化物的生成吉布斯自由能的角度,探究界面氧化物是MnO而不是Ni、Fe或Cr的氧化物的原因。吉布斯自由能ΔG与0的数值关系,决定化学反应的方向。当ΔG<0时反应可以自发进行,当ΔG=0时反应已达到等速;当ΔG>0时逆反应是自发的,即在满足ΔG>0的条件下氧化物可分解成单个元素。因此,只要比较不同氧化反应产物的ΔG就能解释选择性氧化。

根据焓、熵和温度计算ΔG,各种氧化反应涉及物质的相应热力学参数列于表4,包括标准摩尔形成焓

表4 部分物质在298.15 K时的相应热力学参数[19, 20]

Table 4

| Chemical formula | /kJ·mol-1 | /kJ·mol-1 | /J·mol-1·K-1 | /J·mol-1·K-1 |

|---|---|---|---|---|

| O2 | 0 | 0 | 205.1 | 29.3 |

| Fe | 0 | 0 | 27.3 | 25.1 |

| Fe2O3 | -824.2 | -742.2 | 87.4 | 103.8 |

| Fe3O4 | -1118.4 | -1015.4 | 146.4 | 143.4 |

| FeO | -266.5 | -244.3 | 54.0 | 51.1 |

| Ni | 0 | 0 | 29.9 | 26.1 |

| NiO | -244.3 | -211.7 | 38.0 | 24. 9 |

| Cr | 0 | 0 | 23.8 | 23.4 |

| Cr2O3 | -1139.7 | -1058.1 | 81.2 | 118.7 |

| Mn | 0 | 0 | 32.0 | 26.3 |

| MnO | -384.9 | -362.9 | 59.7 | 24.9 |

其中a、b、r、z为化学反应中每种物质的反应系数,T为热力学温度。

在理想状态和氧分压较低的条件下,将反应式系数代入(5-7)式计算各高温氧化反应的吉布斯自由能,结果在图7中给出。温度高于900℃时氧化反应从易到难的排序为SiO2<MnO<Cr2O3<FeO<Fe3O4<Fe2O3 <NiO<0,与李龙等[16~18,22]列出的吉布斯自由能相同。在真空度较高和氧分压极低的条件下,氧原子与一部分氧敏感性高的元素发生反应就已经耗尽,且由于本实验中材料的Si含量很低,因此较难观察到氧化物SiO2。这就解释了轧制后的板材界面处出现的是Mn的氧化物,而不是常见的Fe、Cr等元素的氧化物。而在真空度较低且板材表面不干净的情况下,氧元素在与Mn等元素反应结束后才与Cr、Fe发生反应,生成常见的Cr2O3。这些氧化物还阻止元素的扩散,使结合强度显著降低。Liu B X,Wang S等[18]认为,氧化严重时剪切强度急剧降低,严重的内氧化夹杂物成为剪切试验中裂纹扩展的替代路径。随着真空度的提高扩散距离逐渐增大,因此在轧制变形过程中提高真空度有利于提高界面结合强度和界面韧性。根据N.Bay提出的复合板氧化理论,在机械磨抛后板材的空隙中有氧气分子附着或金属表层暴露在空气中,就必然生成氧化薄膜。随后,这些氧化薄膜和氧气分子带入轧制过程中。氧化物的生成,正是氧化膜和氧气分子在轧制力与高温条件共同作用下的结果。这些氧化薄膜与氧气分子在物理接触阶段被破碎并挤压成细化的颗粒或挤压成条状,均匀分布在结合界面。随后这些氧化物与氧气分子在高温下重新与氧敏感度更高的金属元素发生反应生成氧化夹杂物,最终成为在界面附近弥散分布的颗粒状和细条状氧化物。

图7

图7

各高温氧化反应的吉布斯自由能

Fig.7

Gibbs free energy of reverse oxidation with temperature

3 结论

(1) 随着轧制道次的增加316H镍-不锈钢复合板的晶粒变形且畸变随之严重,在界面附近出现轧碎的细晶组,远离界面的部分呈条状轧制态组织;因为终轧温度较高,轧制结束Ni层始终为等轴晶。

(2) 随着轧制道次的增加,镍-不锈钢复合板中的Ni、Fe、Cr元素扩散的深度逐渐增大并形成冶金结合;Mo原子的尺寸较大而扩散作用弱,在316H侧的界面附近产生Mo元素富集带。

(3) 在高温低氧环境的轧制条件下,复合界面处形成Mn的氧化物,该氧化物随着轧制的进行逐渐被破碎,最后在界面处呈链状分布。

参考文献

Status of materials development for molten salt reactors

[R].

Development of structural material and equipment for molten salt technology

[J].

The development strategy of thorium-based molten salt reactor materials

[J].

钍基熔盐堆材料发展战略

[J].

Boiler and Pressure Vessel Code

[D].

锅炉及压力容器规范

[D].

Preparation of pulse electroplating nickel coating on hastelloy alloy surface and its corrosion resistance

[J].

哈氏合金表面脉冲电镀镍层的制备及其耐蚀性能

[J].

Study on the performance of nickel-based alloy fluoride salt corrosion protection coating

[J].

镍基合金耐氟盐腐蚀防护涂层的性能研究

[J].

The influence of rolling process parameters on the bonding strength of the stainless steel/carbon steel composite plate interface

[D].

轧制工艺参数对不锈钢/碳钢复合板界面结合强度的影响

[D].

Research on the microstructure and properties of vacuum hot-rolled composite stainless steel composite plate

[D].

真空热轧复合不锈钢复合板的组织性能研究

[D].

Interface-correlated Characteristics of Stainless Steel/Carbon Steel Plate Fabricated by AAWIV and Hot Rolling

[J].

The bonding properties and interfacial morphologies of clad plate prepared by multiple passes hot rolling in a protective atmosphere

[J].

Interface microstructure and thermal expansion mismatch in alloy N/316H bimetallic plates

[A].

A novel reduction-bonding process to fabricate stainless steel clad plate

[J].

Microstructural evolution and interfacial diffusion during heat treatment of Hastelloy/stainless steel bimetals

[J].

Interface Characteristic and Properties of Stainless Steel/HSLA Steel Clad Plate by Vacuum Rolling Cladding

[J].

Development of a new low carbon low alloy steel suited to be clad with stainless steel

[J].

Effect of interface oxides on shear properties of hot-rolled stainless steel clad plate

[J].

Research on the Formation and Evolution Mechanism and Process Control of Inclusions at the Composite Interface of Vacuum Hot Rolling

[D].

真空热轧复合界面夹杂物的生成演变机理与工艺控制研究

[D].

Interface characteristics and fracture behavior of hot rolled stainless steel clad plates with different vacuum degrees

[J].

CRC Handbook of Chemistry and Physics

CRC Handbook of Chemistry and Physics [M].