目前,剧烈塑性变形方法(Severe plastic deformation, SPD),例如等通道转角挤压(Equal channel angle pressing, ECAP), 高压扭转(High-pressure torsion, HPT)以及累积叠扎(Accumulative roll-bonding, ARB)等,是制备致密无缺陷块体超细晶材料的主要方法[5~8]。虽然用这些SPD方法可制备出高强度的超细晶材料,但是加工道次多、工艺复杂、工序繁琐且SPD超细晶材料在拉伸过程中极易失稳而使其塑性降低。更为重要的是,在循环变形过程中软化严重,使其疲劳性能急剧降低,极大地影响其工程应用[6]。

搅拌摩擦加工(Friction stir processing, FSP)是一种新型的SPD方法,调节加工参数可一道次制备出块体超细晶材料。这种块体超细晶材料的组织均匀,位错密度低,高角晶界的比例较高,其拉伸性能和疲劳性能比其它SPD超细晶明显提高[9~14]。但是,在铝合金的常规FSP过程中热输入较高,经常使析出相溶解或粗化而使其强度降低[15]。低热输入的FSP,是解决析出相溶解与粗化的重要方法。热输入降低不仅明显抑制析出相溶解或粗化,而且能生成更细的晶粒和引入更强的细晶强化作用[16~18]。降低工具旋转速度或提高行进速度可降低FSP过程热输入,但是容易在加工区产生孔洞和隧道等缺陷[19]。同时,用冷却水辅助FSP也可明显降低热输入,从而制备出强度更高而无缺陷的超细晶组织[20~22]。

高热输入FSP使6061铝合金中的析出相发生明显的溶解或粗化,使材料的力学性能严重降低,因此本文选用小尺寸的加工工具,降低工具旋转速度并结合强制冷却大幅度降低热输入进行FSP制备超细晶6061铝合金材料,并与常规空冷对比研究加工参数和冷却条件对FSP 6061铝合金超细晶微观组织和力学性能的影响,并探讨析出相的演化过程和强化机制。

1 实验方法

实验用6061-T6铝合金板材(商用)的厚度为3 mm,其成分列于表1。在进行FSP前对板材的上下表面进行机械打磨以除去氧化物,并用酒精清洗。沿着板材的轧制方向进行FSP,使用的加工工具(搅拌头)采用内凹形轴肩与锥形螺纹针,轴肩直径为8 mm,搅拌针根部直径为3 mm,工具倾角为2.5°,工具转速为300 r/min,行进速度为100 mm/min。冷却方式为常规空冷和强制水冷,试样的编号分别为A-300和W-300。

表1 6061铝合金板材的化学成分

Table 1

| Mg | Si | Fe | Mn | Cu | Zn | Al |

|---|---|---|---|---|---|---|

| 1.08 | 0.59 | 0.20 | 0.20 | 0.21 | 0.25 | Bal. |

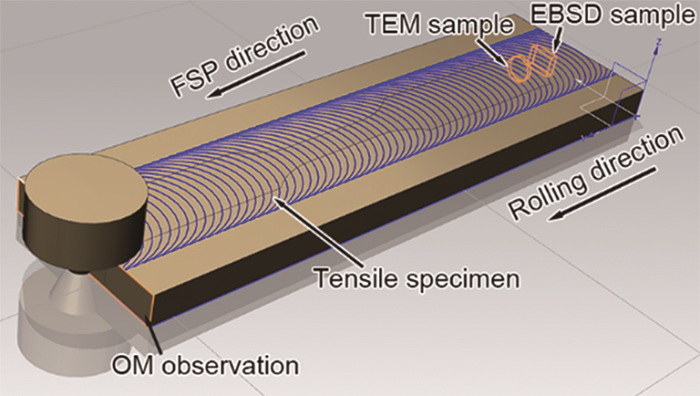

使用电火花线切割机沿垂直于FSP方向切取金相样品,用砂纸逐号打磨到2000#后进行机械抛光。用Keller试剂将样品腐蚀60 s后用光学显微镜(Optical microscope,OM)观察其横截面。在平行于加工方向截取拉伸试样,试样平行段的尺寸为10 mm

图1

图1

FSP和用于拉伸实验和微观组织观察试样的位置示意图

Fig.1

Schematic illustration of FSP and the sample locations for tensile tests and microstructure observations

2 实验结果

2.1 FSP 6061铝合金的微观组织

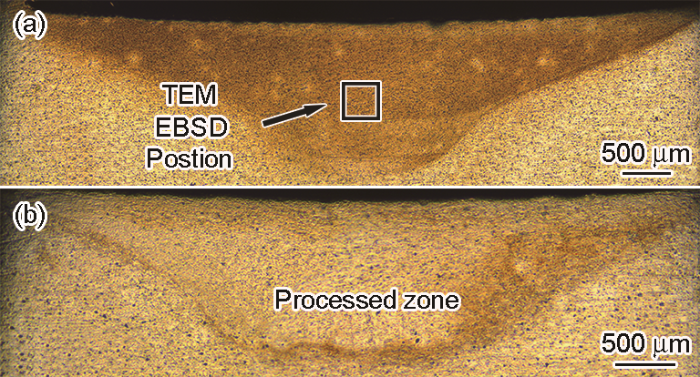

图2给出了FSP 6061铝合金的横截面宏观形貌。可以看出,两种参数的加工区呈现上宽下窄的盆状,其组织中没有孔洞、隧道等缺陷。热输入更低的W-300样品,其加工区宽度比A-300的大。热输入的降低使加工温度降低和材料粘度提高,搅拌针周围材料的应力增大带动了更多的材料流动和塑性变形,使其加工区较宽。

图2

图2

FSP 6061铝合金的横截面形貌

Fig.2

Cross-sectional macrostructure of FSP 6061 Al (a) A-300, (b) W-300

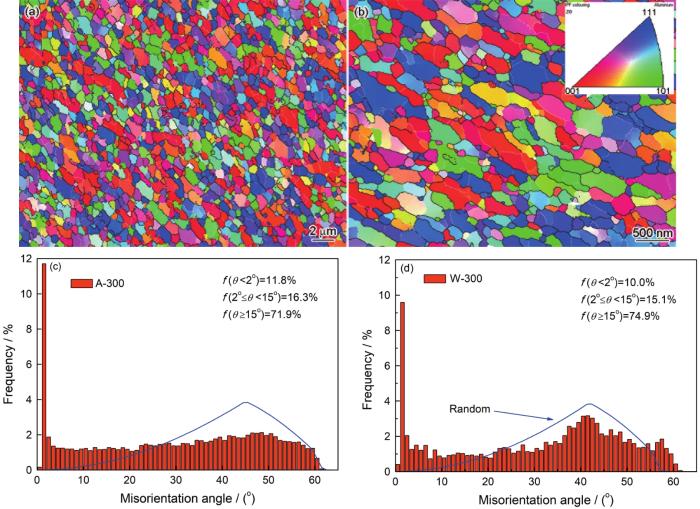

图3

图3

FSP 6061铝合金加工区EBSD微观组织

Fig.3

EBSD maps of A-300 (a), W-300 (b), and distribution of grain boundary misorientation angles of A-300 (c), W-300 (d)

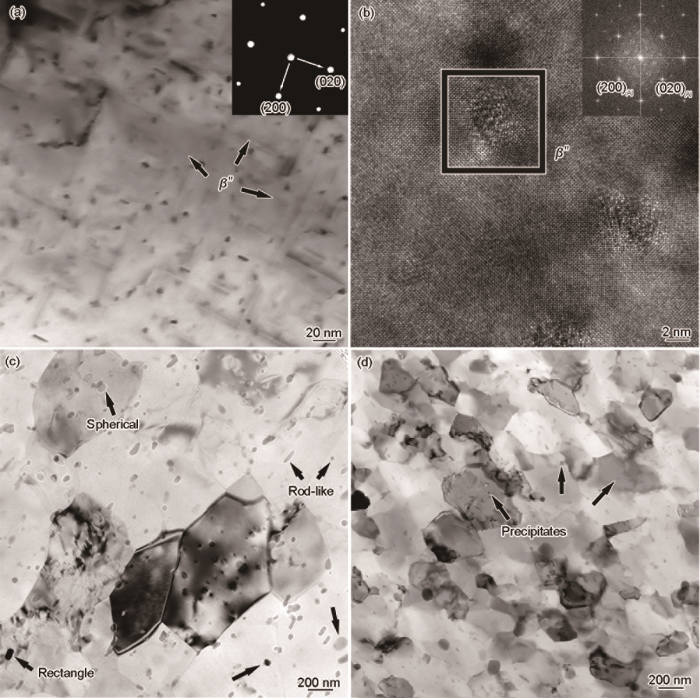

图4

图4

母材以及FSP 6061铝合金的TEM照片

Fig.4

Typical TEM microstructure of base material and FSP 6061 Al (a) base material, (b) HRTEM of precipitation in base material, (c) A-300, (d) W-300

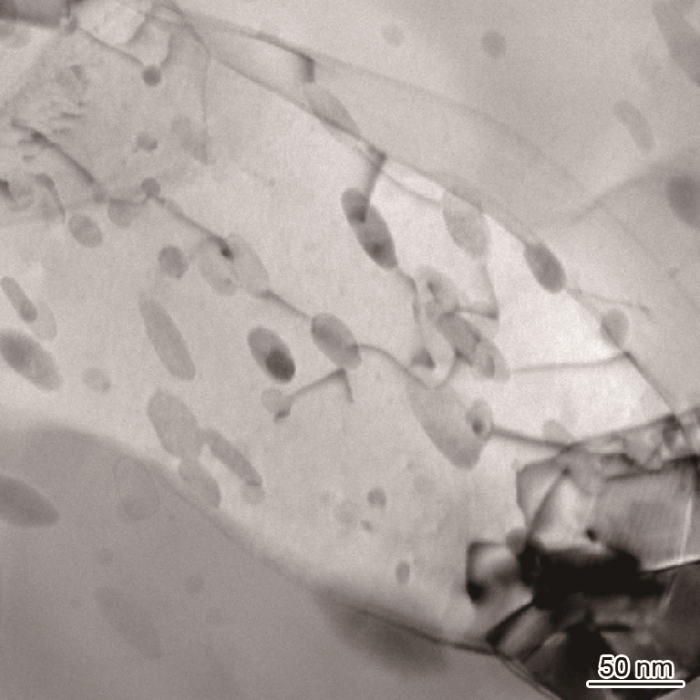

A-300和W-300样品晶粒内的位错密度较低,晶界平直明锐,大多为高角晶界。A-300和W-300样品TEM照片中的平均晶粒尺寸与EBSD测量的平均晶粒尺寸一致。常规空冷的A-300样品中的析出相平均直径为21 nm,平均长度约为84 nm,平均距离约为108 nm。强制水冷的W-300样品,其析出相的粗化与长大受到明显的抑制,极低的热输入使其析出相的平均直径为10 nm,平均长度为40 nm,平均间距为60 nm,可产生比A-300样品更强的沉淀强化作用。

图5给出了W-300样品的高倍TEM照片,可见主要的析出相是浅色短棒状相,即β'相;浅色圆点相(尺寸~10 nm)应该为短棒状β'相横截面,而不是A-300样品中几十纳米的稳态β相。由于水下FSP过程的冷却速率较高,并未形成如A-300样品中那种大尺寸的球状β相。在W-300样品中未发现深色方形相,因为水下FSP过程的热输入降低,不能使FeCrMn相破碎和重新分布。

图5

2.2 FSP 6061铝合金的拉伸性能

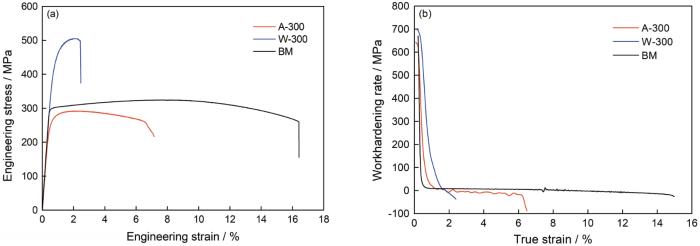

图6给出了A-300、W-300以及母材的拉伸应力-应变曲线与加工硬化率曲线。可以看出,母材的屈服强度为300 MPa,抗拉强度为325 MPa,断裂延伸率为16%。虽然与母材相比A-300样品的晶粒明显细化,但是其屈服强度和抗拉强度分别降低为260 MPa和290 MPa, 断裂延伸率为6.7%。材料屈服后有较短的硬化过程,随之发生缓慢的应变软化。从图4c可见,析出相发生了明显的粗化,呈现出短棒状形貌,其强化效果明显降低,类似于过时效状态。单一的晶粒细化产生的强化效果很难弥补沉淀强化的损失,使其拉伸性能降低。因此,需要进一步降低热输入以抑制析出相粗化。在强制冷却条件下热输入明显降低,W-300样品的强度明显提高,析出相的粗化受到一定程度的抑制,屈服强度和抗拉强度分别提高到了435 MPa和505 MPa,断裂延伸率降低为2.1%,其抗拉强度与母材相比提高了55%。与A-300相比,W-300样品的拉伸曲线出现了较短而快速的硬化过程,随即发生快速断裂。加工硬化率曲线图(图6b)表明,母材在拉伸变形前期的加工硬化率较小,但是屈服后有较长且缓慢的加工硬化过程,保持较高的均匀延伸率。W-300样品在真应变小于1.5%时加工硬化率更高,因为W-300样品的晶粒尺寸较小,位错行程较短,在晶界处更容易发生塞积。同时,位错的大量塞积也使晶界处更容易发生损伤,使整体延伸率降低。应变大于1.5%时A-300样品与W-300样品的加工硬化率均变为负值并发生应变软化,只是W-300样品的软化速度更高。

图6

图6

母材与FSP 6061铝合金的拉伸工程应力-应变曲线和加工硬化率曲线

Fig.6

Tensile engineering stress-strain curves (a) and work hardening rate (b) of base material and FSP 6061 Al

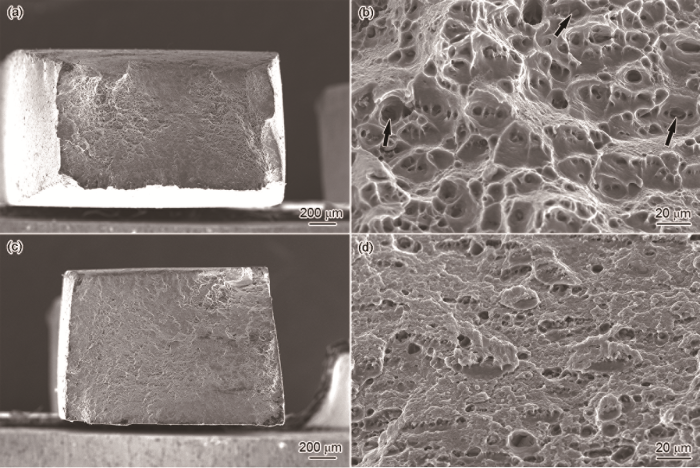

图7给出了A-300和W-300 样品的拉伸断口形貌。从A-300样品的断口宏观形貌可见明显的颈缩,放大后的断口为典型的韧窝形貌,在较大的韧窝底部可见粗大的析出相颗粒。能谱分析结果表明,大部分颗粒为FeCrMn相,只有少量粗化的MgSi相(β相)。显然,在拉伸变形过程中在较大的析出相颗粒附近发生了应力集中,随着变形的进行逐渐产生微裂纹并与周围较小的韧窝相连形成较大的裂纹或大尺寸韧窝,最终发生断裂。W-300样品的断口没有明显的颈缩,韧窝的尺寸也明显小于A-300样品。对于相似的材料体系,韧窝的尺寸反映材料塑性的大小,A-300样品中深而大的韧窝形貌表明其具有较好的塑性。W-300样品的晶粒更细小,使晶内位错的存储能力较低,在晶界处更容易萌生裂纹且其扩展更快,因此韧窝尺寸更为细小,表明其塑性较低。

图7

图7

A-300和W-300 样品的拉伸断口形貌

Fig.7

Tensile fractographies (a) A-300, (b) magnified graph of A-300, (c) W-300, (d) magnified graph of W-200

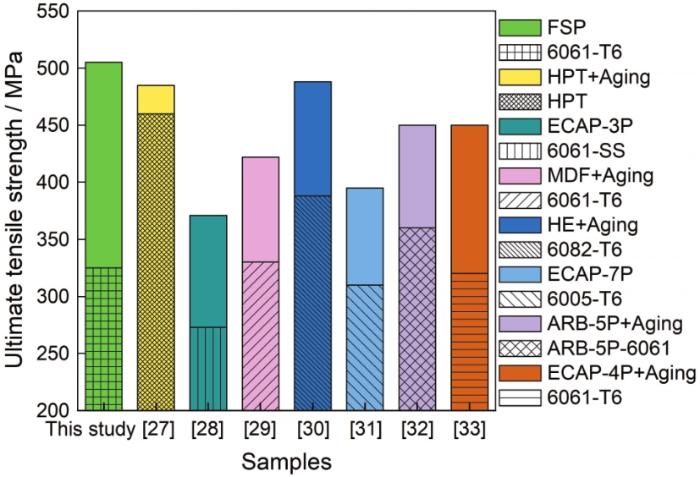

图8给出了峰时效态6xxx系铝合金、多向锻造(Multi-directional forging, MDF)、静液挤压(Hydrostatic extrusion, HE)、ARB、ECAP以及用HPT方法制备的6xxx系铝合金强度的对比。可以看出,用强制水冷FSP工艺一道次制备的6061铝合金,其抗拉强度约比峰时效态6xxx系铝合金高150~200 MPa,比用多道次ECAP方法制备的6xxx系铝合金约高100 MPa[28,31]。即使采用后续时效工艺,SPD 6xxx系铝合金的强度依然比本文制备的W-300超细晶6061铝合金低[27,29,30,32,33]。这表明,用强制水冷FSP工艺一道次制备的合金,其强度较高,是制备超细晶6xxx系铝合金的有效工艺。

图8

3 讨论

3.1 析出相的演化

6xxx系Al-Mg-Si合金的时效析出序列是:过饱和固溶体→Mg/Si原子团簇→GP区→β″→β'→β(Mg2Si)[30, 34, 35],其中β″和β'相为主要的析出强化相。在β″析出相的演化过程中,先是Si原子在铝基体中形成团簇并发生少量Mg原子的聚集形成尺寸为1~2 nm的纳米团簇。纳米团簇没有固定的形状,随着时间的延续更多的Mg原子向Si原子团簇聚集形成尺寸约为2~5 nm的稍大GP区。GP区的形状主要为椭圆形,并与晶粒的取向无关。GP区与铝基体保持共格关系,通过Mg和Si原子取代Al原子逐步形成。在时效过程中椭圆形GP区逐渐演化成针状的β″析出相,截面尺寸与GP区的尺寸相当或略大,长度约为20~50 nm,其长轴方向平行于<001>Al方向。

在FSP过程中高温与剧烈塑性变形的双重作用使A-300样品发生析出相的回溶和重新析出,并出现明显的析出相粗化。析出相的形貌主要呈球形或短棒状,与正常析出相有较大的区别。其原因是,在析出相的重新析出过程中先产生溶质原子的纳米团簇,温度高于正常时效温度且位错密度较高增加了元素扩散的通道、提高了元素聚集速度,使椭圆形的GP区很快形成[36]。沉淀相的析出伴随着动态再结晶后的晶粒长大,Mg元素通过位错通道极快地向GP区聚集。由于此过程为非平衡态,不能形成表面能较高的针状相,因此形成了表面能较低的短棒状β'析出相。此现象,与用SPD方法制备的超细晶材料在后续时效过程中只能析出β'相与β相类似[26]。由于常规空冷FSP工艺散热较慢,大部分β'相在FSP过程中发生了过时效,形成了尺寸为几十纳米的球状β相[36]。W-300样品则由于强制水冷的冷却速率较高,形成的析出相平均直径和长度均比A-300样品的小,且没有过多的热量促进过时效的发生,因此在其样品内主要为尺寸较小的β'析出相,产生了远高于A-300样品的沉淀强化效果。

3.2 强化机制

6xxx系铝合金的主要强化方式为沉淀强化,但是固溶强化、位错强化和细晶强化也随着材料状态的不同有不同的贡献。假设不同的强化机制之间相互独立没有偶联作用,则其屈服强度可表示为

式中

细晶强化的关键在于晶界对位错滑移的阻碍,因此晶粒越细小晶界越多则位错被阻碍越多,则多晶体的强度越高。FSP 6061铝合金的细晶强化作用

评估,其中M为Taylor因子(取3.06),α=0.33为常数,G=26 GPa为剪切模量,b=0.286 nm为伯氏矢量,

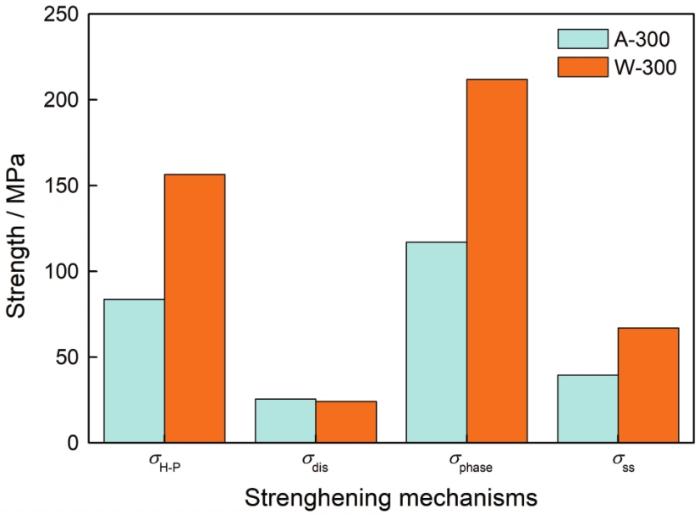

式中β为常数(约为0.28),L为析出相的平均距离。A-300样品和W-300样品的析出相其平均间距为108 nm和60 nm,因此其强化所贡献的强度分别为117 MPa与212 MPa。

析出相的相对体积分数,定义为某一样品的体积分数与母材峰时效态的体积分数之比。为了简化计算,用面积分数替代体积分数。A-300和W-300样品的相对体积分数分别为71%与36%。可以发现,A-300和W-300样品的析出相体积分数小于母材的析出相体积分数,则在FSP过程中剩余的Mg元素和Si元素重新固溶到基体中而未完全析出,从而对基体产生了一定的固溶强化作用。因此,固溶元素对基体的强化作用可表示为

分析图9中两种超细晶6061铝合金的强化机制可以发现,A-300和W-300样品各种强化机制贡献的屈服强度总和的计算值分别为275 MPa与469 MPa,与实验结果260 MPa与435 MPa较为接近。显然,强制水冷FSP工艺较低的热输入抑制了析出相的长大,从而产生了更强的沉淀强化效果。同时,对再结晶晶粒长大的抑制,产生了更强的细晶强化效果。与A-300样品相比,W-300样品的沉淀强化效果提高了95 MPa,细晶强化效果提高了73 MPa。强制水冷FSP工艺并未在加工区内产生更高的位错强化,动态再结晶作用使加工区仍为均匀稳定的再结晶组织,位错密度较低。较高的冷却速率使部分元素仍然固溶在基体中,并未完全析出。由于沉淀强化的增强效果远高于固溶强化,W-300样品仍可通过后续的低温时效处理在控制晶粒和已析出相尺寸未明显长大的情况下继续析出沉淀强化相,从而进一步提高材料的强度。在时效过程中产生的析出相阻碍拉伸过程中位错向晶界运动,使位错在晶界处的回复速率降低,从而在提高材料强度的同时使其塑性提高[31~33]。

图9

图9

A-300和W-300样品的不同强化机制对其屈服强度的贡献

Fig.9

Various strengthening mechanisms contributed to the yield strengths of A-300 and W-300 samples

4 结论

(1) FSP 6061铝合金的加工区为细小等轴晶组织,晶内位错密度较低,高角晶界的比例均高于70%。常规空冷的FSP样品(A-300)加工区的析出相为球状稳态β相或短棒状的β'相以及方形的FeCrMn相;而强制水冷的FSP样品(W-300)加工区的析出相主要为短棒状的β'相。

(2) 常规空冷的A-300样品其平均晶粒尺寸为700 nm,抗拉强度为290 MPa。强制水冷的W-300其平均晶粒尺寸为200 nm,晶内析出相尺寸与平均间距比A-300样品明显减小,FSP 6061铝合金的强度提高到505 MPa,比峰时效态母材提高了55%。

(3) 强制水冷FSP工艺降低了加工热输入,使析出相和再结晶晶粒的长大受到抑制,使W-300样品的沉淀强化效果提高了95 MPa、细晶强化效果提高了73 MPa。

参考文献

Mechanical behavior and strengthening mechanisms in ultrafine grain precipitation-strengthened aluminum alloy

[J].

Bulk nanostructured materials from severe plastic deformation

[J].

Extreme grain refinement by severe plastic deformation: a wealth of challenging science

[J].

Significance of stacking fault energy in bulk nanostructured materials: insights from Cu and its binary alloys as model systems

[J].

Using high-pressure torsion for metal processing: fundamentals and applications

[J].

Cyclic deformation response of ultrafine pure Al

[J].

Research and development prospects of ultrafine-grained materials fabricated by severe plastic deformation

[J].

大塑性变形制备细晶材料的研究、开发与展望

[J].

Sever plastic deformation methods for bulk nanostructured materials

[J].

制备块体纳米/超细晶材料的大塑性变形技术

[J].

Research progress on microstructure and mechanical properties of friction stir processed ultrafine-grained materials

[J].

搅拌摩擦加工超细晶材料的组织和力学性能研究进展

[J].

Research progress on friction stir welding and processing

[J].

搅拌摩擦焊接与加工研究进展

[J].

Friction stir welding and processing

[J].

Friction stir processing technology: a review

[J].

Effect of artificial aging on microstructure and mechanical properties of friction stir welded joint of 7003/7046 al-alloys

[J].

人工时效对7003/7046铝合金搅拌摩擦焊接头组织和力学性能的影响

[J].

Influence of oxide film on fatigue property of friction stir welded 6082 Al alloy

[J].

氧化膜对6082铝合金搅拌摩擦焊接头疲劳性能的影响

[J].

Effect of the processing parameters of friction stir processing on the microstructure and mechanical properties of 6063 aluminum alloy

[J].

Precipitate stability and recrystallisation in the weld nuggets of friction stir welded Al-Mg-Si and Al-Mg-Sc alloys

[J].

Precipitate evolution in friction stir welding of 2219-T6 aluminum alloys

[J].

Parameters controlling microstructure and hardness during friction-stir welding of precipitation-hardenable aluminum alloy 6063

[J].

Characteristics of defects and tensile behaviors on friction stir welded AA6061-T4 T-joints

[J].

Achieving ultrafine-grained structure in a pure nickel by friction stir processing with additional cooling

[J].

Enhanced mechanical properties of friction stir welded 5083al-H19 joints with additional water cooling

[J].

Realising equal strength welding to parent metal in precipitation-hardened Al-Mg-Si alloy via low heat input friction stir welding

[J].

Precipitation phenomena in ultrafine grained Al-Mg-Si alloy with heterogeneous microstructure

[J].

Detailed atomistic insight into the β" phase in Al-Mg-Si alloys

[J].

The crystal structure of the β'' phase in Al-Mg-Si alloys

[J].

Optimization of electrical conductivity and strength combination by structure design at the nanoscale in Al-Mg-Si alloys

[J].

Aging behavior of Al 6061 alloy processed by high-pressure torsion and subsequent aging

[J].

Low cycle fatigue behaviour of Al-Mg-Si Alloy AA6061 processed by equal channel angular pressing

[J].

Effect of ageing on tensile behavior of ultrafine grained Al 6061 alloy

[J].

Precipitation strengthening of ultrafine-grained Al-Mg-Si alloy processed by hydrostatic extrusion

[J].

Mechanical properties of aluminum alloys processed by SPD: Comparison of different alloy systems and possible product areas

[J].

Effects of ARB and ageing processes on mechanical properties and microstructure of 6061 aluminum alloy

[J].

Effect of aging treatment on heavily deformed microstructure of a 6061 aluminum alloy after equal channel angular pressing

[J].

Strengthening mechanisms in ultrafine grained Al-Mg-Si alloy processed by hydrostatic extrusion-influence of ageing temperature

[J].

Strength, grain refinement and solute nanostructures of an Al-Mg-Si alloy (AA6060) processed by high-pressure torsion

[J].

Achieving an ultra-high strength in a low alloyed Al alloy via a special structural design

[J].

Transition of tensile deformation behaviors in ultrafine-grained aluminum

[J].

Strengthening mechanisms in nanostructured high-purity aluminium deformed to high strain and annealed

[J].

Strengthening mechanisms in ultrafine-grained and sub-grained high-purity aluminum

[J].

Precipitation phenomena in an ultrafine-grained Al alloy

[J].

Coupled precipitation and yield strength modelling for non-isothermal treatments of a 6061 aluminium alloy

[J].

Modelling of the age hardening behaviour of Al-Mg-Si alloys

[J].