轨道列车的服役时间长达30年,在长期高速运行中承受的交变载荷使车体的焊接结构发生疲劳破坏。疲劳断裂是列车车体焊接结构最常见的失效形式,也是轨道列车车体结构件的关键考核指标。采用FSW制造的铝合金列车车体,其静态力学性能与熔化焊相比有所提高,但是FSW工艺使焊缝区产生一些特殊的微观特征结构,其中“S”线最为典型。Sato等[7]证实,进行FSW时铝合金对接面上的氧化膜在剧烈搅动破碎后,“S”线是随着材料流动重新分布形成的宏观连续的特殊结构。通常“S”线对FSW接头的高周疲劳性能影响不大,但是也有研究发现,“S”线的存在使铝合金FSW接头的疲劳强度降低,裂纹在根部“S”线处优先萌生[8]。目前关于“S”线对动载下的FSW接头疲劳性能的影响,仍然没有共识。焊接列车车体型材时,为了提高生产效率有时对焊接对接面不进行机械打磨或只进行简单的处理。同时,在实际生产中焊接速度较高、材料的流动能力减弱,使表面氧化物的破碎程度降低。因此,需要澄清这种焊接工况对接头疲劳性能的影响。本文选取列车车体常用的6005A-T6铝合金型材为研究对象,用较高的焊接速度(1000 mm/min)进行FSW,分别对对接面机械打磨和不机械打磨,研究两种FSW接头的高周疲劳性能。

1 实验方法

实验用6005A-T6铝合金型材的主要化学成分(质量分数, %)列于表1。

表1 6005A-T6铝合金的化学成分

Table 1

| Material | Mg | Si | Fe | Cu | Mn | Cr | Zn | Ti | Al |

|---|---|---|---|---|---|---|---|---|---|

| 6005A-T6 | 0.4~0.7 | 0.5~0.9 | 0.35 | 0.3 | 0.5 | 0.3 | 0.2 | 0.1 | Bal. |

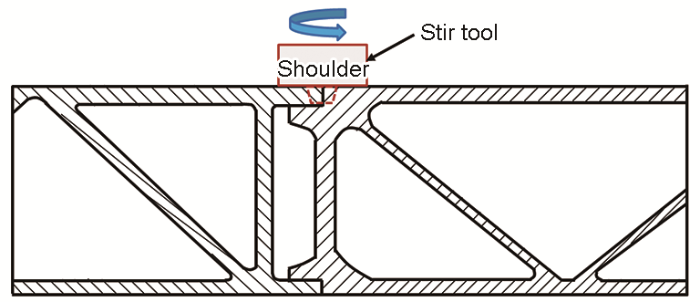

采用对搭接模式焊接6005A-T6铝合金型材,对接部分铝合金的厚度为4 mm。铝合金型材和焊接示意图,如图1所示。实验用搅拌头轴肩的直径为20 mm,搅拌针的直径为6 mm,长度为3.8 mm,旋转速度为1000 r/min,焊接速度为1000 mm/min。

图1

在焊接接头的横截面截取金相样品和疲劳实验样品。将金相样品机械研磨、抛光后在NaOH溶液(10%,体积分数)中腐蚀,用于组织观察。用ZeissSupra-35扫描电镜分析疲劳断口的组织。

用Leco-LM-247AT型显微硬度计测试接头横截面显微硬度的分布。沿焊缝中心线每隔1 mm打点,载荷为500 g,保压时间为15 s。使用SANS-CMT5205电子万能试验机进行室温拉伸实验,初始应变速率为1×10-3 s-1。在GPS 20高频疲劳试验机上进行应力控制高周疲劳测试,应力比R=0.1,频率为110 Hz。拉伸和疲劳样品的长度为200 mm,标距段长为40 mm,宽12 mm。为了研究方便,将下部未焊接的型材切除。

2 结果与讨论

2.1 FSW接头的微观组织、硬度和拉伸性能

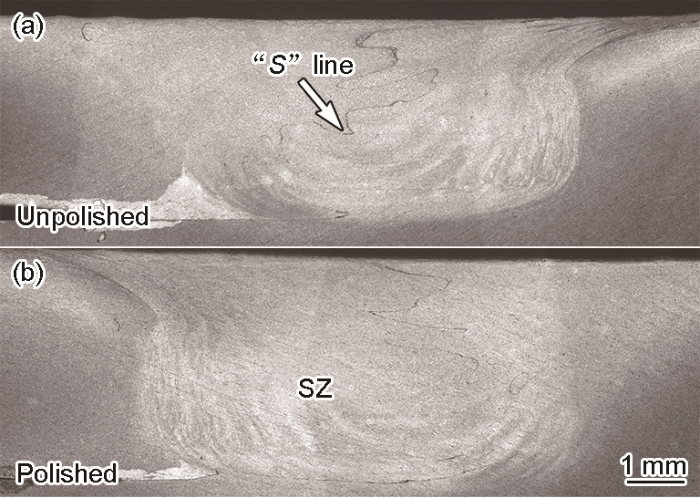

FSW接头横截面的形貌,如图2所示。可以看出,焊前对表面的打磨对焊核区的宏观轮廓影响不大,两种接头都是常规的盆状结构。同时,在焊核区可观察到宏观上连续、曲折的“S”线,且焊前未打磨的试样“S”线略为清晰。这表明,表面未打磨的试样破碎的氧化物颗粒多,使腐蚀后的衬度(“S”线)更明显。

图2

图2

6005A-T6铝合金两种FSW接头的典型宏观形貌

Fig.2

Macrostructure of FSW joints (a) unpolished before welding, (b) polished before welding

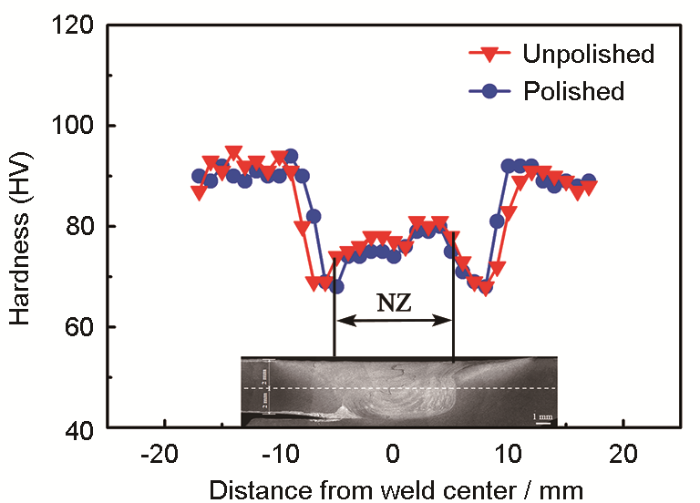

两种FSW接头沿横截面中心线的硬度曲线,如图3所示。可以看出,两种样品的硬度分布类似,均为铝合金接头典型的“W”形分布[9~11]。其中母材的显微硬度最高,达到90 HV。接头中的沉淀相因摩擦热的作用发生溶解或粗化,使焊缝区发生不同程度的软化。焊核区的两侧有明显的最低硬度区,其位置位于热影响区,两侧最低硬度区的硬度基本相同(为68 HV)。最低硬度区的低硬度,是焊接热循环使此区域的析出相粗化造成的[12,13]。而与最低硬度区相比焊核区的硬度明显升高,且前进侧的硬度(80 HV)比后退侧的硬度(75 HV)略高。虽然焊核区的温度最高使析出相溶解或粗化,但是塑性变形和温升的共同作用使焊核区具有动态再结晶的细晶组织,产生了细晶强化[6]。此外,在高温下焊核区溶解的元素起固溶强化作用,也可能出现较弱的自然时效产生的强化作用[14,15],使其硬度明显高于最低硬度区。

图3

图3

6005A-T6铝合金FSW接头的硬度分布

Fig.3

Microhardness curves of 6005A-T6 Al alloy FSW joints

表2 6005A-T6铝合金FSW接头的拉伸性能和高周疲劳性能

Table 2

| Samples | Tensile properties | Fatigue strength/MPa | ||

|---|---|---|---|---|

| Yield strength/MPa | Ultimate tensile strength/MPa | Elongation/% | ||

| Unpolished | 263 | 289 | 5.3 | 105 |

| Polished | 261 | 283 | 3.8 | 110 |

2.2 接头的高周疲劳性能

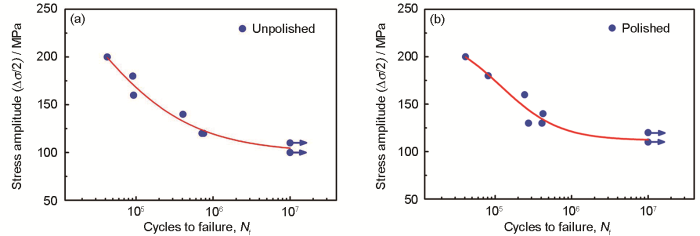

图4

图4

6005A-T6铝合金两种FSW接头的S-N曲线

Fig.4

S-N curves of 6005A-T6 Al alloy FSW joints (a) unpolished before welding, (b) polished before welding

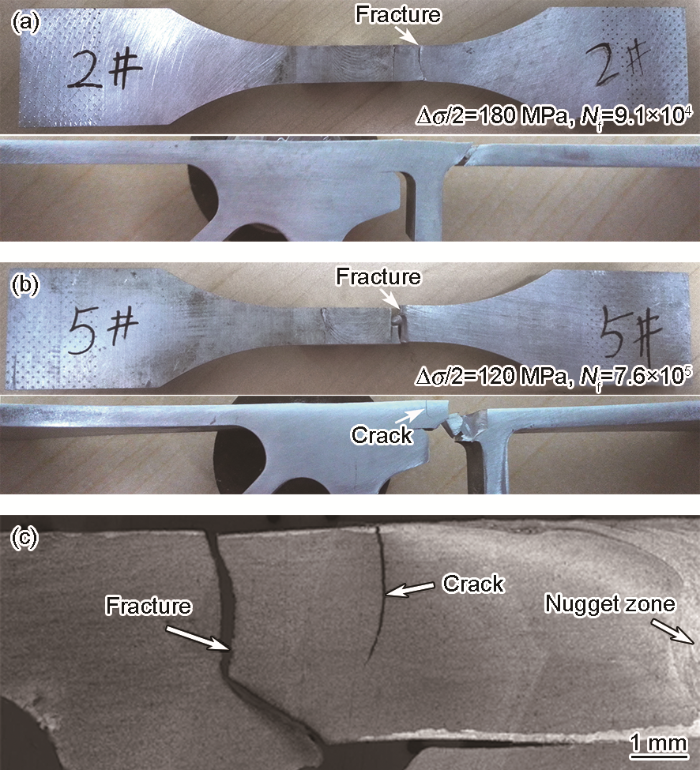

高周疲劳性能测试结果表明,两种铝合金FSW接头的断裂模式基本相同。在进行较高应力幅(140~200 MPa)的高周疲劳性能测试时,疲劳样品都断裂在母材,且裂纹沿着最大切应力方向扩展(图5a)。其原因是,实验用型材结构中焊接区域的厚度大于母材厚度。但是在应力幅较低(120 MPa)时样品在轴肩边缘处(即热影响区)断裂,且断裂方式比较复杂,有时在靠近焊核区的位置萌生裂纹,如图5b所示。在低应力幅条件下疲劳裂纹的萌生对样品表面的形貌更为敏感[16,17],处于轴肩边缘的热影响区不仅硬度低而且表面粗糙,优先萌生疲劳裂纹而最终断裂。图5c给出了图5b中样品断裂处横截面的宏观形貌。可以看出,即使在FSW接头处断裂,裂纹也沿着热影响区边界萌生和扩展,“S”线并没有对疲劳断裂行为产生明显的影响,在“S”线区域也没有观察到裂纹。这表明,“S”线对6005A-T6铝合金型材FSW接头的疲劳断裂行为没有明显的影响。

图5

图5

焊前未机械打磨的FSW接头在不同位置疲劳断裂后的形貌

Fig.5

Cross-sectional macrostructures of fatigue fractured FSW joints unpolished before welding (a) failed at base material, (b) failed at heat affected zone, (c) cross-sectional macrostructures of FSW joint in (b)

2.3 接头疲劳断口的形貌

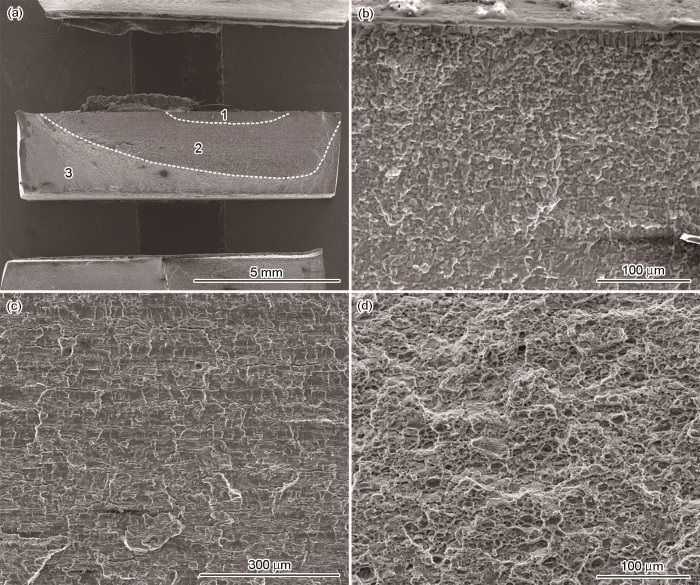

图6

图6

焊前未机械打磨FSW接头在应力幅为180 MPa时典型断口的形貌

Fig.6

Typical appearance of fracture of FSW joint unpolished before welding tested at a high stress amplitude of 180 MPa (a) macrostructure, (b) crack source zone, (c) propagation zone, (d) final fracture zone

图7

图7

焊前未机械打磨FSW接头在应力幅为120 MPa时典型断口的形貌

Fig.7

Typical appearance of fracture of FSW joint unpolished before welding tested at a low stress amplitude of 120 MPa (a) macrostructure, (b) crack source zone, (c) propagation zone, (d) final fracture zone

3 结论

(1) 对6005A-T6铝合金型材焊接面进行机械打磨和不进行打磨,在1000 mm/min高焊速条件下进行FSW时,两种焊核区都没有缺陷,宏观形貌轮廓基本相同。焊前未打磨的样品其接头的“S”线更为明显。

(2) 焊前未打磨和打磨FSW接头的横截面硬度分布和拉伸性能类似,抗拉强度分别为289 MPa和283 MPa,拉伸样品都断裂在最低硬度区即热影响区。

(3) 两种接头的疲劳强度分别为105 MPa和110 MPa,在高应力幅下样品断裂于母材,在低应力幅下样品断裂于热影响区,断口呈现出裂纹源区、扩展区和最终断裂区三个区域的典型疲劳断口特征。

(4) 焊前是否进行打磨对FSW接头的静态拉伸和动态疲劳性能没有显著的影响。

参考文献

Extrusion technology of 6005A aluminum alloy profile used for CRH high-speed train vehicle

[J].

动车组高速列车用6005A铝合金车体型材挤压工艺

[J].

Intergranular corrosion behavior of extruded 6005A alloy profile with different microstructures

[J].

Optimization of friction stir welding process for 6005A-T6 Al alloy extrusions

[J].

6005A-T6铝合金型材搅拌摩擦焊工艺参数优化

[J].

Influence of oxide film on fatigue property of friction stir welded 6082 Al alloy

[J].

氧化膜对6082铝合金搅拌摩擦焊接头疲劳性能的影响

[J].

Research progress on friction stir welding and processing

[J].

搅拌摩擦焊接与加工研究进展

[J].

FIB-assisted TEM study of an oxide array in the root of a friction stir welded aluminium alloy

[J].

Effect of oxide array on the fatigue property of friction stir welds

[J].

Correlation between microstructures and mechanical properties of high-speed friction stir welded aluminum hollow extrusions subjected to axial forces

[J].

Friction stir welding of high-strength aerospace aluminum alloy and application in rocket tank manufacturing

[J].

Enhanced mechanical properties of friction stir welded 5083Al-H19 joints with additional water cooling

[J].

Influence of tool dimension and welding parameters on microstructure and mechanical properties of friction-stir-welded 6061-T651 aluminum alloy

[J].

Microstructure and mechanical properties of double-side friction stir welded 6082Al ultra-thick plates

[J].

Microstructure and mechanical properties of friction stir welded joint of an aluminum alloy sheet 6005A-T4

[J].

Age hardening of extruded AA 6005A aluminium alloy powders

[J].

Fatigue behavior of friction stir welded SiCp/6092Al composite

[J].

SiCp/6092Al复合材料搅拌摩擦焊接头的疲劳行为研究

[J].

High-cycle fatigue and fracture behavior of double-side friction stir welded 6082Al ultra-thick plates

[J].

Effect of processing parameters on plastic flow and defect formation in friction-stir-welded aluminum alloy

[J].