Al-Si合金具有优良的可铸造性、耐腐蚀性和良好的机械性能,在航空航天和汽车工业等领域得到了广泛的应用[1,2]。同时,Al-Si合金具有较小的热裂纹倾向性和熔化后的流动性,也被用来制造铝合金焊丝[3]。但是,Al-Si合金焊丝的焊后强度较低,使其应用受到限制。因此,提高Al-Si合金的强度有重要的意义[4]。大量研究结果表明,添加稀土产生的微合金化能显著优化铝合金的性能。稀土Sc是改善铝合金组织和性能的元素之一,也是铝合金比较有效的添加剂之一[5]。Venkateswarlu等[6]的研究表明,Sc含量为0.6%的Al-Sc合金,其抗拉强度从90MPa提高到120 MPa。Zhang等[7]研究了添加不同含量的Sc对Al-7Si合金中共晶Si相的形态和尺寸的影响。结果表明,添加0.4%的Sc使合金中共晶Si的平均长度从150 μm急剧减小到20 μm。Pandee等[8]研究了添加不同含量(0~0.65%)Sc的Al-7Si-0.3Mg铸造铝合金其凝固过程中微观组织的演变。结果表明,添加0.65%的Sc,产生了最高水平的晶粒细化。贺永东等[9]研究了微量Sc和Zr对7A55合金铸锭组织的细化作用及其细化机理。结果表明,当Sc和Zr的添加量分别达到0.30%和0.18%时,合金铸锭有均匀、细小的等轴晶组织。Yin等[10]研究了Sc和Zr的合金化对Al-Mg铸造合金微观结构和拉伸性能的影响。结果表明,添加0.2%Sc和0.1%Zr的Al-5Mg合金,其强度提高了150 MPa。

1 实验方法

用高纯Al(99.99%,质量分数)和Al-20Si中间合金在电阻炉中熔炼Al-5.5Si合金,用高纯Al(99.99%,质量分数)和Al-20Si、Al-2Sc、Al-5Zr中间合金在电阻炉中熔炼Al-5.5Si-0.3Sc-0.15Zr合金。合金铸锭的制备工艺如下:先使用电阻炉在770℃将纯铝锭熔化,然后将预热的中间合金(Al-20Si和Al-2Sc、Al-5Zr)加入合金熔体中,全部熔化后充分搅拌并向铝合金熔体通入高纯度 (99.999%)氩气进行除气。除气结束后静置5 min,将金属熔体倒入已经预热至250~300℃尺寸为150 mm×150 mm×30 mm(厚)的金属模具中,自然冷却后得到合金铸锭。

使用ICP发射光谱仪测得两种合金铸锭的实际成分为Al-5.4Si-0.11Fe和Al-5.5Si-0.28Sc-0.13Zr-0.12Fe,其中Fe为杂质元素。在铸锭中随机截取金相样品,将其机械抛光后在Keller试剂中腐蚀,在ZEISS Axioskop.A1光学显微镜(OM)下观察金相样品的微观结构。使用金相分析软件Image-pro-plus测量硅颗粒的平均长度、平均宽度以及共晶Si富集面积的占比。α-Al主相的晶粒尺寸

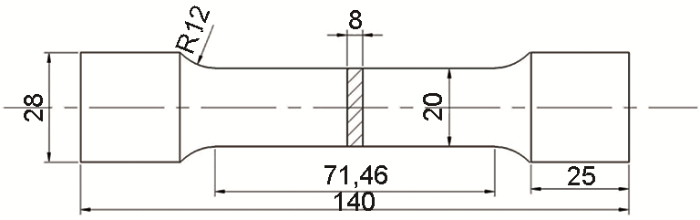

图1

2 实验结果和分析

2.1 Al-5.5Si和Al-5.5Si-0.3Sc-0.15Zr合金的力学性能

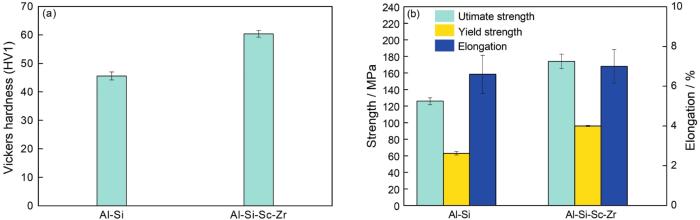

图2

图2

铸态Al-5.5Si和Al-5.5Si-0.3Sc-0.15Zr合金的维氏硬度和拉伸性能

Fig.2

Vickers hardness (a) and tensile properties (b) of as-cast Al-5.5Si and Al-5.5Si-0.3Sc-0.15Zr alloys

2.2 Sc、Zr复合添加对铸态Al-5.5Si合金显微组织的影响

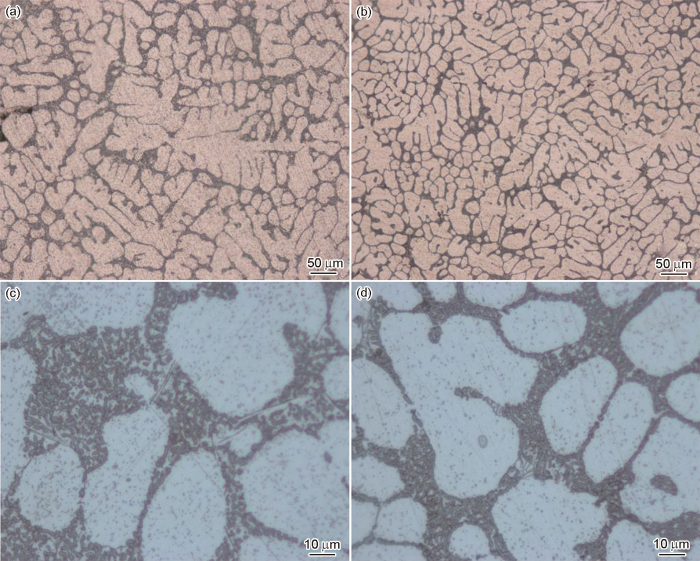

图3给出了铸态Al-5.5Si和Al-5.5Si-0.3Sc-0.15Zr合金的光学显微组织。从图3可见,两种合金的组织主要由α-Al相和共晶Si相组成。Al-5.5Si合金的铸态组织为粗大的树枝状,α-Al晶粒的平均尺寸约为203 μm(图3a)。图3b给出了添加Sc(质量分数0.3%)和Zr(质量分数为0.15%)的Al-5.5Si-0.3Sc-0.15Zr合金的铸态组织。可以看出,添加Sc、Zr使铸态Al-5.5Si合金的晶粒明显细化,平均晶粒尺寸由原来的203 μm减小到130 μm,粗大的树枝晶也有一定程度的减小。从图3c~d可见,Al-5.5Si(图3c)和Al-5.5Si-0.3Sc-0.15Zr的共晶Si相均沿着铝基体晶界处聚集,Sc、Zr的添加使共晶Si相细小,其平均长度由5.52 μm减小到4.02 μm,平均宽度由2.52 μm减小到1.52 μm。Al-5.5Si合金(图3c)与Al-5.5Si-0.3Sc-0.15Zr合金(图3d)相比,共晶Si相的富集面积更大。Al-5.5Si合金的共晶Si富集面积占比为25.4%,而Al-5.5Si-0.3Sc-0.15Zr合金的共晶Si富集面积占比仅为21.7%。明显的晶粒细化和共晶Si的细化,使铸态Al-5.5Si合金力学性能提高。

图3

图3

铸态Al-5.5Si合金和Al-5.5Si-0.3Sc-0.15Zr合金的光学显微组织

Fig.3

Optical microstructure of as-cast Al-5.5Si alloy (a, c) and Al-5.5Si-0.3Sc-0.15Zr alloy (b, d)

根据Al-Sc二元相图,在凝固过程中当Sc浓度超过0.55%时将形成具有L12结构的Al3Sc初级粒子[13]。由于Al3Sc相与α-Al相的高度相似性,可作为α-Al的异质形核点,促进α-Al晶粒的非均匀形核,从而使合金的晶粒细化。Al-Sc合金晶粒的细化依赖熔体中Al3Sc相的一次析出,因此只有当合金成分超过Al-Sc体系的共晶点时才发生细化[14]。三元Al-0.25Sc-0.25Zr合金的晶粒比Al-0.7Sc稍粗但是比二元亚共晶Al-0.2Sc合金和Al-0.2Zr合金细得多,因此向Al-Sc合金中加入Zr可减少Sc的使用并且有较好细化晶粒[15]。图4给出了Al-5.5Si-0.3Sc-0.15Zr合金的SEM和EDS图像,基体内的白色颗粒(图4a)为一次析出Al3(Sc1-xZrx)粒子。在非平衡凝固条件下一次析出的Al3(Sc1-xZrx)粒子促进了α-Al晶粒的非均匀形核,粒子作为异质形核位点依赖形核粒子与α-Al的晶格常数和晶体结构的相似[16]。Al3(Sc1-xZrx)相晶体结构为面心结构,与α-Al基体相同,Al3(Sc1-xZrx)晶格常数为0.4103 nm,α-Al晶格常数0.4048 nm,其晶格常数也非常接近[16,17]。因此Al-5.5Si-0.3Sc-0.15Zr合金中的一次Al3(Sc1-xZrx)粒子有高效形核作用,有很好的细化晶粒作用。

图4

图4

Al-Si-Sc-Zr合金的SEM照片和 Al、Sc、Zr元素的EDS面分布

Fig.4

SEM image (a) and EDS surface distribution image (b, c, d) of Al , Sc and Zr elements for Al-Si-Sc-Zr alloy

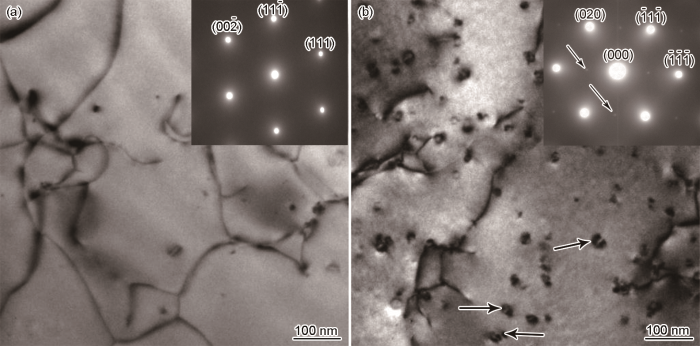

图5给出了Al-5.5Si和Al-5.5Si-0.3Sc-0.15Zr合金Al基体内的明场(BF)TEM显微结构和对应的衍射图。从图5a可见,在Al-5.5Si合金的Al基体中只能观察到少量的位错,没有观察到析出相,并且其衍射图中只有铝基体的衍射花样。如图5b所示,在Al-5.5Si-0.3Sc-0.15Zr合金的Al基体中可观察到弥散分布的豆瓣状纳米粒子,其平均尺寸为10~15 nm。根据衍射斑点(图5b中的箭头所示)可知该粒子为纳米Al3(Sc1-xZrx)粒子[18]。值得指出的是,本文没有发现文献中报道的AlSi2Sc2等第二相[7],其原因可能是本文试样中Sc的含量较低[7]。α-Al的过饱和固溶体在浇铸后冷却的过程中就开始分解,形成弥散分布的纳米级Al3(Sc1-xZrx)二次析出物。基体中弥散分布的纳米粒子钉扎α-Al中的位错,在合金变形时阻碍位错的迁移和运动,从而使其力学性能提高。这表明,Al-5.5Si-0.3Sc-0.15Zr合金的强化机制是Al基体的晶粒细化和二次析出的纳米Al3(Sc1-xZrx)粒子在Al基体中的析出。

图5

图5

Al-5.5Si合金和Al-5.5Si-0.3Sc-0.15Zr合金在铝基体中的BFTEM图像和相应的衍射图

Fig.5

Bright filed (BF) TEM microstructure and corresponding diffraction patterns in the Al matrix in Al-5.5Si alloy (a) and Al-5.5Si-0.3Sc-0.15Zr alloy (b)

图6给出了两种合金共晶Si相内部结构的明场(BF)TEM图像和Al-5.5Si-0.3Sc-0.15Zr合金共晶Si内的HRTEM图像。图6a给出了Al-5.5Si合金共晶Si相内部结构BFTEM图像,可见在共晶Si相中分布着大量的纳米颗粒和少量的层错(SF),纳米颗粒的尺寸约为10 nm。图6b给出了Al-5.5Si-0.3Sc-0.15Zr合金共晶Si相内部结构的BFTEM图像,可见在Al-5.5Si合金中复合添加Sc、Zr后其共晶Si相中也存在着大量的纳米颗粒。稀土元素Sc的添加使合金的层错能降低,层错(或微孪晶)的数量密度明显提高,共晶Si相的晶粒也更加的细小。目前,被广泛接受的共晶硅细化机制是Mohanty等[17]提出的杂质诱导的孪晶机制(IIT)。在含硅的熔融合金中添加合金元素,通过诱导生长孪晶来促进共晶硅相形态的转变,添加的元素被吸附在Si相的生长前沿而产生大量的孪晶。Sc、Zr的添加确实使合金共晶硅中的孪晶密度提高,这也是共晶硅细化的表现。Xu等[15]根据EDS对合金中纳米颗粒的分析判定,在两种合金中都观察到的纳米颗粒为Al3(Sc1-xZrx)粒子,而Jia等[20]认为这种粒子是Al-Si-Mg合金固溶时效处理后在共晶Si相中析出的纳米铝颗粒。目前的研究结果表明,这些分布于共晶Si上的纳米颗粒在没有添加Sc、Zr的Al-5.5Si合金中也大量存在,并且两种合金也没进行任何的热处理,因此该析出更可能是在铸造过程中形成的纳米铝颗粒。大量的纳米铝颗粒形成了高密度的纳米颗粒团簇,并且一些纳米颗粒分布在孪晶带上(图6c所示)。这些纳米团簇颗粒在凝固过程中作为共晶Si的异质形核位点,促进共晶Si的形核,也阻止共晶硅的生长以实现细化[19]。

图6

图6

铸态Al-5.5Si合金和Al-5.5Si-0.3Sc-0.15Zr合金中共晶Si相内的BF TEM图像以及Al-5.5Si-0.3Sc-0.15Zr合金中共晶Si内的纳米团聚和孪晶HRTEM图像

Fig.6

BF TEM images of eutectic Si phases in as-cast Al-5.5Si alloy (a) and Al-5.5Si-0.3Sc-0.15Zr alloy (b) and HRTEM images of nano-agglomeration and twinning in eutectic Si of Al-5.5Si-0.3Sc-0.15Zr alloy (c, d)

2.3 退火处理对铸态合金性能的影响

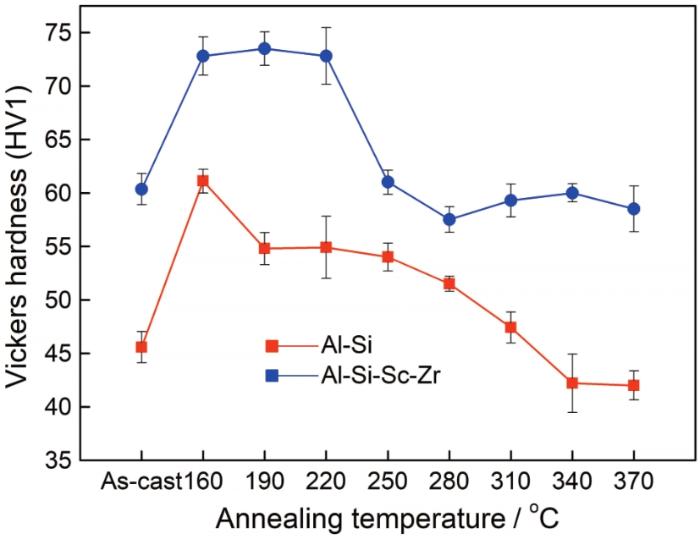

研究发现,在相同温度下退火时间对Al-5.5Si和Al-5.5Si-0.3Sc-0.15Zr合金的硬度影响较小。本文只详细讨论退火温度对合金性能的影响。图7给出了在不同温度退火1 h对两种合金硬度的影响。可以看出,两种合金的硬度都呈现先上升后下降最后趋于平稳的变化趋势,可以看出,退火温度为160℃时两种合金的硬度都达到了高点。在160℃退火1 h后Al-5.5Si合金的硬度从45HV提高到61HV(硬度提升16HV),随着退火温度的提高Al-Si合金的硬度逐渐下降至42HV,与峰值硬度相比下降了19HV。这表明,Al-5.5Si合金在160℃退火具有最好的性能,在340℃退火条件下硬度降至最低点,性能最差。在160℃退火1 h后Al-5.5Si-0.3Sc-0.15Zr合金的硬度从60HV提高到73HV(硬度提升13HV),Al-5.5Si-0.3Sc-0.15Zr合金在160℃~220℃退火硬度稳定在较高的水平。退火温度高于220℃后,随着退火温度的继续提高合金的硬度逐渐降低至58HV,与峰值硬度相比下降了15HV。在280℃退火后硬度最低,合金的性能较差。

图7

图7

退火温度对Al-5.5Si和Al-5.5Si-0.3Sc-0.15Zr合金硬度的影响

Fig.7

Effect of annealing temperature on the hardness of Al-5.5Siand Al-5.5Si-0.3Sc-0.15Zr alloys

图8给出了Al-5.5Si-0.3Sc-0.15Zr合金在两个典型温度退火后Al基体内的BFTEM图像,均沿[110]Al晶带轴观察。图8a给出了该合金在160℃退火1 h后的TEM图像。可以看出,与未热处理的合金(图5b)相比,在α-Al中二次析出的纳米Si相(图8a圈出处)具有细长的纤维状结构且平均长度小于100 nm。二次析出的纳米Si相也能阻碍位错移动,在一定程度上使合金的硬度提高。图8b给出了该合金在280℃退火1 h后的TEM图像。可以看出,二次析出的纳米Si相的形态和尺寸发生了显著的变化,由在160℃退火时的细长纤维状变成了粗大的板条状。退火温度的提高使二次析出的Si相迅速长大粗化、强化作用减弱,导致Al-5.5Si-(0.3Sc-0.15Zr)合金的硬度下降。在较低温度退火有利于纳米Si相的析出,弥散分布的纳米Al3(Sc1-xZrx)粒子也能阻碍纳米Si相的长大粗化,使Al-5.5Si-0.3Sc-0.15Zr合金的热稳定性提高。因此,在160℃~220℃温度范围内退火的Al-5.5Si-0.3Sc-0.15Zr合金的硬度,保持在较高水平[22~24]。随着退火温度的提高,阻碍纳米Si相的长大粗化的作用减弱,纳米Si相粗化使强化作用消失,结果是两种合金的硬度逐渐下降到最低点。

图8

图8

Al-5.5Si-0.3Sc-0.15Zr合金在160℃和在280℃退火1 h后的BFTEM图像

Fig.8

BFTEM images of Al-5.5Si-0.3Sc-0.15Zr alloy after annealing for 1 h at 160℃ and 280℃

3 结论

(1) 在Al-5.5Si合金中复合添加Sc和Zr能显著提高其力学性能,硬度由45HV提高到60HV,抗拉强度从126 MPa提高到174 MPa,屈服强度从63 MPa提高到96 MPa,延伸率基本上不变。

(2) 在Al-5.5Si合金中复合添加Sc、Zr使α-Al的平均晶粒尺寸从203 μm减小到130 μm,在α-Al内析出大量的Al3(Sc1-xZrx)纳米粒子(10~15 nm)。细晶强化和Al3(Sc1-xZrx)纳米粒子弥散强化,是Al-Si-Sc-Zr强度提高的主要原因。

(3) 在Al-5.5Si合金中复合添加Sc和Zr使其在凝固过程中共晶Si内的层错或微孪晶密度显著提高,发生共晶硅相形态的转变而使晶粒细化。

(4) 在较低温度(低于160℃)退火时合金的硬度呈上升趋势,因为在α-Al中二次析出了纳米Si相;而在较高温度(高于280℃)退火时合金的硬度呈显著下降趋势,因为二次析出的纳米Si相长大并粗化。

参考文献

Microstructure and mechanical properties of as cast and heat-treated Al-Si-Cu-Ni-Ce-Cr

[J].

铸态和T6热处理Al-Si-Cu-Ni-Ce-Cr铸造耐热铝合金的组织和力学性能

[J].

Fatigue properties and strength assessment for Al-Si-Mg alloy via test samples with artificial defects

[J].

含缺陷的Al-Si-Mg合金的疲劳性能和强度评估

[J].

Effect of Sr, Mg and heat treatment on wear resistance of Al-Si aluminum alloy welding wire surfacing layer

[J].

Sr、Mg及热处理对Al-Si铝合金焊丝堆焊层耐磨性的影响

[J].

Microstructure and properties of ER4043 aluminum alloy welding wire by casting-extrusion

[J].

铸造-挤压法制备ER4043铝合金焊丝及其组织性能

[J].

Scientific principles of making an alloying addition of scandium to aluminium alloys

[J].

Microstructure, tensile strength and wear behaviour of Al-Sc alloy

[J].

Effects of Sc content on the microstructure of As-Cast Al-7 wt.% Si alloys

[J].

AlSi2Sc2 intermetallic formation in Al-7Si-0.3Mg-xSc alloys and their effects on as-cast properties

[J].

Refinement mechanism of Trace Sc and Zr as-cast 7A55 alloys

[J].

微量Sc和Zr对7A55合金铸锭组织的细化机理

[J].

Effect of minor Sc and Zr on the microstructure and mechanical properties of Al-Mg based alloys

[J].

Microstructure and mechanical properties of friction stir welding joints of Al-Zn-Mg-Sc-Zr alloy

[J].

铝锌镁钪锆合金搅拌摩擦焊接头组织与性能

[J].

Microstructure and mechanical behavior of friction stir-welded Sc-modified Al-Zn-Mg alloys made using different base metal tempers

[J].

The solidification behaviour of dilute aluminium-scandium alloys

[J].

The effect of cooling rate on the morphology of primary Al3Sc intermetallic particles in Al-Sc alloys

[J].

The synergic effects of Sc and Zr on the microstructure and mechanical properties of Al-Si-Mg alloy

[J].

Effect of trace Sc and Zr on grain refinement of as-cast Al-Mg alloys

[J].

微量Sc和Zr对Al-Mg合金铸态组织的晶粒细化作用

[J].

Effects of minor scandium and zirconium on microstructure and tensile properties of Al-Zn-Mg-Cu alloys

[J].

Sc和Zr复合微合金化对Al-Zn-Mg-Cu合金组织与性能的影响

[J].

Microstructure and properties of Al-9.0Zn-2.5Mg-1.2Cu-0.12Sc-0.15Zr alloy

[J].

Al-9.0Zn-2.5Mg-1.2Cu-0.12Sc-0.15Zr合金的组织和性能

[J].

Grain refinement mechanisms of hypoeutectic Al-Si alloys

[J].

On nanoscale Al precipitates forming in eutectic Si particles in Al-Si-Mg cast alloys

[J].

A novel modifier on eutectic Si and mechanical properties of Al-Si alloy

[J].

Effects of trace Be and Sc addition on the thermal stability of Al–7Si–0.6Mg alloys

[J].

Microstructure and thermal stability evolution behavior of Sc-containing A356.2 aluminum alloy under cyclic thermal exposure conditions

[J].

Nanoparticle-induced nucleation of eutectic silicon in hypoeutectic Al-Si alloy

[J].