C/C复合材料是用碳基体或石墨基体与碳纤维增强体制备的高强复合材料,其密度低、热导率高、尺寸稳定性高、抗热震性优异、在高温下比强度高和中子吸收截面低,可应用在核反应堆和热核领域[1~3]。在20世纪80年代,德国设计高温气冷反应堆并研究了C/C复合材料在控制棒中的应用[4]。1989年通用原子公司研究了由石墨和C/C复合材料制成的高温控制棒,橡树岭国家实验室测试相关材料支撑了通用原子反应堆的设计,认为C/C复合材料是制造控制棒的首选材料[5,6]。在球床式模块化反应堆(Pebble Bed Modular Reactor, PBMR)和下一代核电站计划(Next Generation Nuclear Plant, NGNP)中,C/C复合材料将用于制造横向约束带、上反射器支撑和反应性控制等组件[1]。在氟盐冷却高温反应堆(Fluoride Salt High-Temperature Reactor, FHR)和钍基熔盐反应堆(Thorium Molten Salt Reactor, TMSR)中,C/C复合材料因在高温下具有优异的耐腐蚀性和良好的力学性能而用于制造控制棒套管。

作为一种池式核反应堆,TMSR具有良好的中子经济性、低压和高温操作的特点,可实现热化学制氢、固有安全和在线换料[7,8]。在TMSR中核石墨用作中子慢化剂或反射材料减缓快中子的速度,熔融氟盐(2LiF-BeF2: 67%-33%,摩尔分数,FLiBe; LiF-NaF-KF: 46.5%-11.5%-42.0%,摩尔分数,FLiNaK)用作一、二回路的冷却剂。在TMSR的运行过程中C/C复合材料控制棒导向器而被低压熔融氟化物盐包围,熔融氟化物盐在压力作用下浸渗入C/C复合材料内部。因此,有必要研究熔盐浸渗行为对C/C复合材料性能的影响。本文研究FLiNaK熔盐在高温(650℃)和不同浸渍压力下在2D C/C复合材料中的浸渗行为和对其力学性能的影响。

1 实验方法

1.1 样品的制备

1.2 样品的表征

使用Quantachrom Poremaster压汞仪测试C/C复合材料的开孔孔隙率和孔径分布。用BL13W1光束线(上海同步辐射装置(SSRF)进行X射线CT分析,测定样品中FLiNaK熔盐的分布。X射线CT样品的尺寸约为1.5 mm×1.5 mm×10 mm。光束能量设定为11 keV,沿垂直轴每旋转0.25°记录一次二维射线照片,图像分辨率为2048×2048。样品到探测器的距离为40 mm,探测器的有效体素尺寸为3.7 μm×3.7 μm×3.7 μm,平均曝光时间为1.5 s,完全采集持续约1 h。用扫描电子显微镜(SEM,LEO1530VP)观察力学性能测试后2D C/C复合材料中FLiNaK熔盐的分布和拉伸样品断口的形貌。用CMT 6104万能力学试验机测试材料的力学性能,用三点弯曲方法测定弯曲强度,所用的试样尺寸为90 mm×15 mm×5 mm,跨距为80 mm,加载速率为1.20 mm/min。测试压缩强度所用的圆柱体试样直径为9 mm长度为15 mm,压缩速率为0.5 mm/min。

2 结果和分析

2.1 2D C/C复合材料中的孔隙分布

图1

图1

2D C/C复合材料的孔隙分布

Fig.1

Pore size distribution curve of the 2D woven C/C composite

2.2 2D C/C复合材料的FLiNaK熔盐浸渗

图2

图2

2D C/C复合材料的熔盐浸渗量与浸渗压力的关系、进汞量与浸渗压力的关系以及密度与浸渗压力的关系

Fig.2

Mass of the 2D woven C/C composite with pressure (a), mercury intrusion with pressure (b) and density with pressure (c)

FLiNaK熔盐在2D C/C复合材料孔隙中的浸渗,受压力、熔盐的表面张力以及熔盐与2D C/C复合材料表面接触角的共同影响。FLiNaK熔盐的表面张力为0.2 N/m[11],熔盐与2D C/C复合材料的表面接触角为135°[10]。根据Washburn方程,熔盐填充的孔隙大小与浸渗压力成反比。浸渗压力与相应孔径之间的关系,列于表1。在压力为0.2 MPa时熔盐能浸渗的孔隙直径为2.83 μm,而2D C/C复合材料的孔隙主要分布在7.5~60 μm,这意味着2D C/C复合材料几乎所有的孔隙都被FLiNaK熔盐填充。当浸渗压力为0.4 MPa和0.6 MPa时,FLiNaK熔盐主要浸渗的孔隙尺寸为1.41 μm 和0.94 μm。

表1 浸渗压力与浸渗孔径的关系

Table 1

| γ/N·m-1 | θ/(°) | Pressure/MPa | Diameter/μm |

|---|---|---|---|

| 0.20 | 135 | 0.2 | 2.83 |

| 0.4 | 1.41 | ||

| 0.6 | 0.94 |

根据支撑材料,在0.2 MPa压力下弯曲和压缩试样的平均增重分别为(1.0901±0.0030) g和(0.1752±0.0070)g。2D C/C复合材料的开孔孔隙率为11.31%,假定孔隙分布均匀,则弯曲和压缩试样的整体孔隙体积分别为0.76 cm3和0.11 cm3。25℃时FLiNaK熔盐的密度为(2.54 g/cm3)[12],在0.2 MPa压力下两种力学性能测试试样中FLiNaK熔盐占据的体积分别为0.43 cm3和0.07 cm3;压力为0.6 MPa时FLiNaK熔盐占据的体积增大到0.53 cm3和0.08 cm3,占整个孔体积的69.74%和72.73%。这表明,试样的尺寸是影响FLiNaK浸渗的重要因素,浸渗后弯曲试样和压缩试样的密度变化也证实了试样尺寸对熔盐浸渗行为的影响:试样的尺寸大则熔盐浸渗后试样的增重率小,浸渗后试样的密度略低;试样尺寸小则熔盐浸渗后试样的增重率大,浸渗后试样的密度较高。

2.3 FLiNaK熔盐浸渗对力学性能的影响

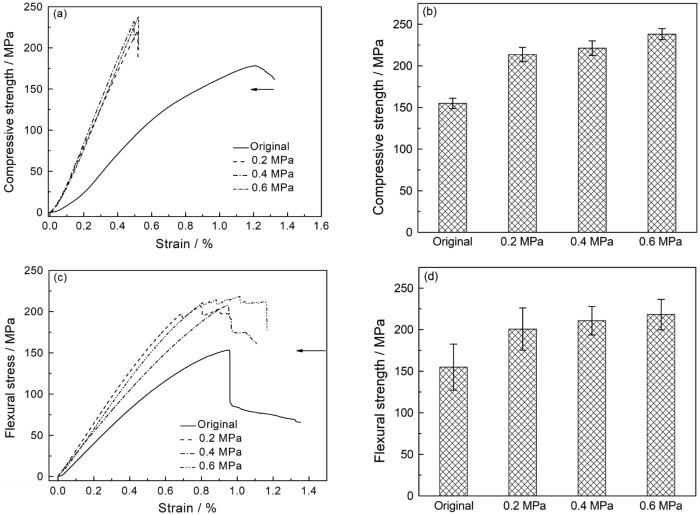

图3

图3

FLiNaK熔盐浸渗后材料的压缩强度和弯曲强度的变化

Fig.3

Change of compressive strength (a, b) and flexural strength (c, d) before and after FLiNaK salt impregnation

图3b和3d分别为在不同压力下浸渗后2D C/C复合材料的压缩强度和弯曲强度。可以看出,随着浸渗压力从0.2 MPa提高到0.6 MPa,材料的压缩强度和弯曲强度都提高。浸渗前材料的压缩强度和弯曲强度分别为(151.56±5.37) MPa和(152.53±7.68) MPa,而在0.6 MPa压力下浸渗后压缩强度和弯曲强度分别提高到(237.48±7.57) MPa和(212.36±12.66) MPa,增幅分别达到56.69%和39.23%。其原因是:一方面,FLiNaK熔盐浸渗2D C/C复合材料相当于“二次增密”,材料的致密性提高在一定程度上提高了材料的本征模量,最终使其力学性能提高;另一方面,FLiNaK熔盐与2D C/C复合材料的热膨胀系数不匹配(在650℃(25℃)FLiNaK盐和2D C/C复合材料的膨胀系数分别为9.0×10-5 /℃(7.0×10-5 /℃)[13, 14]和4.2×10-6 /℃(2.5×10-6 /℃)),FLiNaK熔盐浸渗后的2D C/C复合材料从高温冷却至室温,引发了制备过程中的热残余应力[15, 16],使材料内部分布较大的残余应力。这在一定程度上阻碍了材料在压缩和弯曲试验过程中试样的变形,使材料的本征模量改变,其表现是材料的强度不断提高。

2.4 FLiNaK熔盐在2D C/C复合材料中的分布

图4

图4

2D C/C复合材料在浸渗前、在0.2 MPa FliNaK、0.4 MPa FliNaK和0.6 MPa FliNaK中浸渗后的二维切片和三维重构图像

Fig.4

Orthogonal slice and 3D reconstruction image of original the 2D woven C/C composite before impregnation (a, b); after impregnation in 0.2 MPa FLiNaK salt impregnation (c, d), in 0.4 MPa FLiNaK salt (e, f) and in 0.6 MPa FLiNaK salt (g, h)

对比4c、e和g可以发现,随着浸渗压力从0.2 MPa提高到0.6 MPa,2D C/C复合材料内部的白色FLiNaK熔盐数量和大小均明显提高,但是三种不同试样的FLiNaK熔盐分布有一定的不同:在0.2 MPa压力下2D C/C复合材料内部原有的孤立区域中所有较大的孔隙和裂缝都被填充,浸渗压力为0.4 MPa时2D C/C复合材料内部所有孔/裂缝均几乎被FLiNaK熔盐占据,且填充孔隙的FLiNaK熔盐含量不断增加,而浸渗压力为0.6 MPa 时所有的孔/裂缝完全被FLiNaK熔盐占据,且大部分FLiNaK熔盐相互渗透连接形成网络。

为了进一步量化在不同浸渗压力下2D C/C复合材料中FLiNaK熔盐的含量,用VG studio对FLiNaK熔盐量进行了定量分析(支撑材料中提供了FLiNaK盐的等值面)。计算结果表明,在0.2 MPa压力下浸渗FLiNaK熔盐占2D C/C复合材料体积的7.92%,表明超过70%的开孔被填充,而浸渗压力为0.4 MPa 时FLiNaK熔盐占2D C/C复合材料体积比约为10.64%,压力为0.6 MPa 时FLiNaK熔盐与2D C/C复合材料的体积比为11.86%,与图4X射线CT图像中FLiNaK熔盐含量的变化规律基本相符。

2.5 2D C/C复合材料断口的SEM形貌

用扫描电镜观察了弯曲性能测试后2D C/C复合材料断口的形貌(图5),从高放大倍数图像给出了FLiNaK盐富集区域FLiNaK熔盐与2D C/C复合界面的形态。从图5a可见,浸渗FLiNaK熔盐前2D C/C复合材料弯曲试样的断口较为平整,没有明显的纤维束拔出。根据载荷-位移曲线和弯曲试样断口形貌可以确定,2D C/C复合材料的断裂方式为脆性断裂。从图5b、c和d可以看出,在浸渗后弯曲试样的断口有少量碳纤维束拔出(图中箭头所指)。由于纤维束的拔出到断裂过程需要较大的力,且整个过程持续了较长时间,因此载荷达到最大值后并没有急剧下降,而是在较大的载荷状态下维持一段时间。这与应力-应变曲线的变化趋势吻合。根据应力-应变曲线和弯曲试样断口形貌可以确定,FLiNaK熔盐浸渗后2D C/C复合材料的断裂方式为假塑性断裂。这表明,浸渗FLiNaK熔盐改变了2D C/C复合材料断裂模式:由浸渗前脆性断裂转变为“假塑性”断裂。同时,从图5a还可以看出,断裂后C/C复合材料内部出现很多孔洞,而从图5b、c和d可以看出,浸渗后的断口未发现明显的纤维束内或束间孔隙。这在一定程度上再次验证了FLiNaK熔盐浸渗的“二次增密”作用,且可以发现,浸渗后的弯曲试样断口有大量残余的FLiNaK熔盐颗粒。这些FLiNaK熔盐颗粒,在材料承受载荷时可视为“第二相”增强体。当2D C/C复合材料基体产生裂纹时,随着裂纹扩展至FLiNaK熔盐颗粒时,这些“第二相”增强体阻碍裂纹的扩张。随着裂纹密度的不断提高,只有裂纹尖端应力超过FLiNaK熔盐的断裂应力时FLiNaK熔盐作为“第二相”基体才会失效,表明在2D C/C复合材料内部起到“弥散增强”作用。

图5

图5

2D C/C复合材料在浸渗前和不同压力下浸渗后的断口形貌

Fig.5

SEM images of the fracture surface of the 2D woven C/C composite before impregnation (a) and after impregnation at 0.2 MPa (b), 0.4 MPa (c) and 0.6 MPa (d)

3 结论

(1) 与FLiNaK熔盐浸渗前相比,浸渗压力为0.2 MPa时2D C/C复合材料的质量(质量分数)增加约为10%,且随着浸渗压力的提高而增大。

(2) 浸渗的FLiNaK熔盐主要占据开孔和裂缝。浸渗压力为0.2 MPa时FLiNaK熔盐在复合材料内部的分布比较分散,浸渗压力增至0.4 MPa后浸渗的FLiNaK熔盐相互连接形成熔盐网络。

(3) 随着浸渗压力的提高2D C/C复合材料的弯曲强度不断提高,可归因于FLiNaK熔盐的“二次增密”作用和FLiNaK熔盐与2D C/C复合材料膨胀不匹配产生的残余应力的耦合效应。

参考文献

NGNP Conceptual design study: composites R&D technical issues

[R].

Research and developments on application of carbon-carbon composite to HTGR/VHTR in Japan

[J].

Microstructural evolutions of three-dimensional carbon-carbon composite materials irradiated by carbon ions at elevated temperatures

[J].

Survey of materials research and development needs to support early deployment

[R].

HTGR fuel compact fabrication technology

[R].

Technical plan: development of carbon-carbon composite matearials for high-temperature NP-MHTGR control rods

[R].

Generation-IV nuclear power: A review of the state of the science

[J].

Preparation of binderless nanopore-isotropic graphite for inhibiting the liquid fluoride salt and Xe135 penetration for molten salt nuclear reactor

[J].

Molten FLiNaK salt infiltration into degassed nuclear graphite under inert gas pressure

[J].

Molten-salt reactor program: semiannual Progress Report for Period Ending July 31, 1964

[R].

CFD modeling of compact offset strip-fin high temperature heat exchanger

[D].

First-principles molecular dynamics modeling of the molten fluoride salt with Cr solute

[J].

Materials corrosion in molten LiF-NaF-KF eutectic salt

[D].

Development of damage in a 2D woven C/SiC composite under mechanical loading: I. Mechanical characterization

[J].

Study of thermal residual stresses in ceramic matrix composites

[J]. J.

Cyclic loading of a SiC-fiber reinforced ceramic matrix composite reveals damage mechanisms and thermal residual stress state

[J].

Measurement and calculation of thermal residual stress in fiber reinforced ceramic matrix composites

[J].