316L超低碳钢在高温下具有良好的耐腐蚀性。本文以微米级316L不锈钢粉末和蜡基粘结剂为原料制备具有热塑性的喂料,利用FDM型3D打印技术制备316L金属试样。根据脱脂后生胚中形成的微孔提出一种液相添加稀土La元素的方法,探索微量稀土La对烧结后试样中存在的析出物形貌的影响。

1 实验方法

1.1 实验用原料

316L不锈钢(粉末度>99.5%,直径10~25

1.2 喂料的制备

实验用不锈钢与粘结剂的混合体积比为8:2,粘结剂成分及体积比为PW:LDPE:SA=55%:35%:10%。将定量原材料依次加到捏合搅拌机中搅拌,搅拌机的转速为60 rpm,温度为140~160℃。先加入高熔点的低密度聚乙烯,高温搅拌融化后加入低熔点的石蜡和硬脂酸,最后加入不锈钢粉末,混炼6 h后制成直径ϕ4 mm×150 mm的棒料。

1.3 生胚的打印

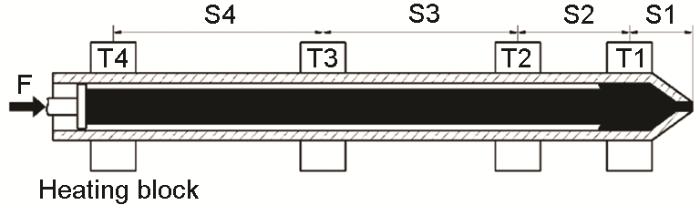

图1

1.4 试样的脱脂

使用自主设计的脱脂平台进行脱脂实验,用催化脱脂法除去生胚中的粘结剂,催化剂为HNO3(65%~68%),脱脂温度为120℃,HNO3通入速率0.01 mL/min,N2(99.93%)的通入速率为100 mL/min,脱脂时间为5 h。催化脱脂的步骤:(1)放置试样后持续通入N2洗气,设定脱脂温度。(2)到达脱脂温度后打开硝酸供给装置,调节供给流量,打开废气处理装置。(3)到达反应时间后关闭硝酸供给装置,保持恒定N2通入。(4)反应室温度降至室温时取出试样,称其质量以计算脱脂率。

1.5 试样的烧结

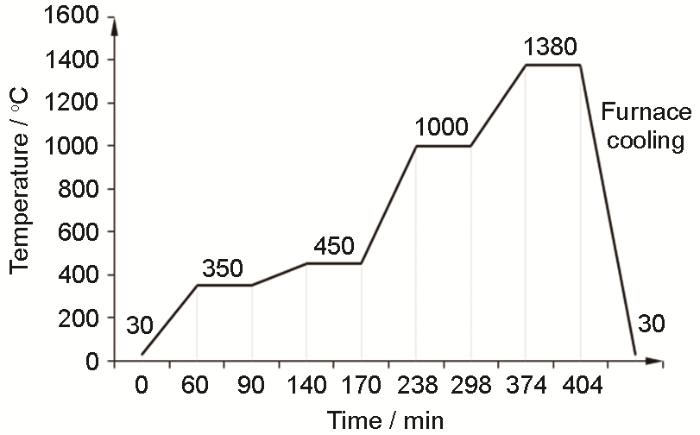

使用SG-XQL1700 箱式气氛热电炉烧结脱脂后的试样,烧结保护气氛为氩气(99.99%),在烧结过程中炉内正压为0.04 MPa。在烧结初期,在350℃和450℃两个温度点保温15 min,将生胚中残余粘结剂通过热脱脂的方式脱除,并进行换气将热脱脂产生的杂质气体抽出,降温方式为炉冷,开炉温度低于300℃。烧结过程的升温曲线,如图2所示。

图2

1.6 试样的表征

用JSM-6360LA分析型扫描电镜观察FDM 3D打印试样的脱脂前后微观特征、烧结后试样微观组织以及试样内稀土化合物的分布。用Gemini300场发射扫描电镜分析添加稀土元素后烧结试样析出物形貌和成分。用HBRVU-187.5型布洛维光学硬度计测量烧结后试样的硬度及其分布;用XFMD-3205A固体密度计测量试样的平均密度。

2 结果和分析

2.1 生胚形貌

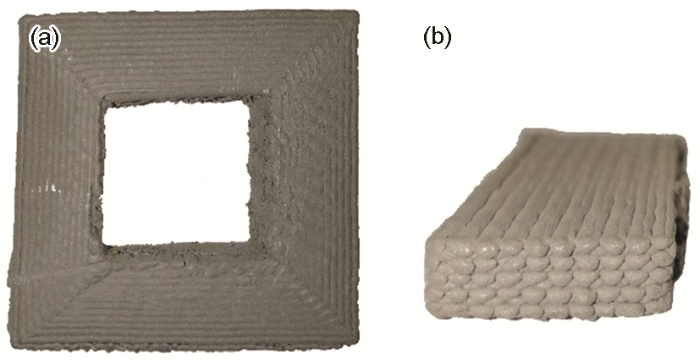

图3

图3

生胚试样和截面的形貌

Fig.3

Green sample and section morphology (a) green sample, (b) section of sample

2.2 脱脂前后的形貌

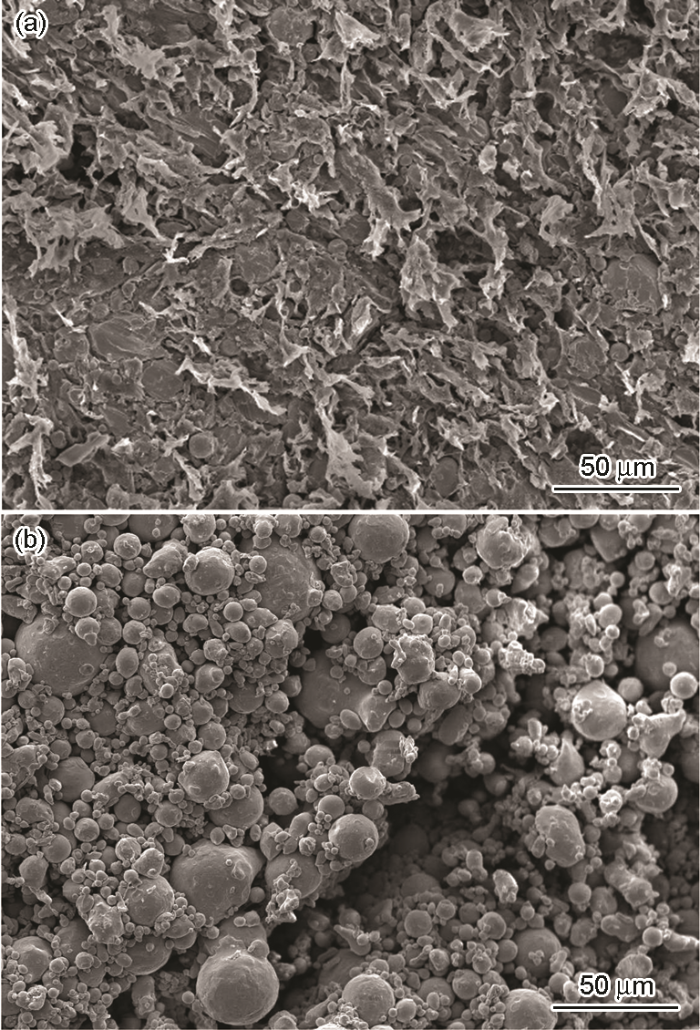

图4

图4

脱脂前后试样的SEM照片

Fig.4

SEM of sample before and after degreasing (a) sample before degreasing, (b) sample after de greasing for 5 hours

图5

图5

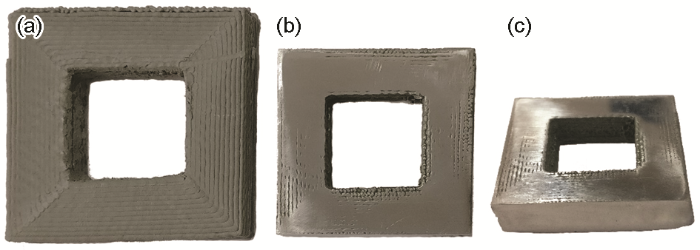

烧结前后试样宏观形貌

Fig.5

Macroscopic morphology of samples before and after sintering (a) sample after degreasing, (b) sample after sintering, (c) cross section of sam ple after sintering

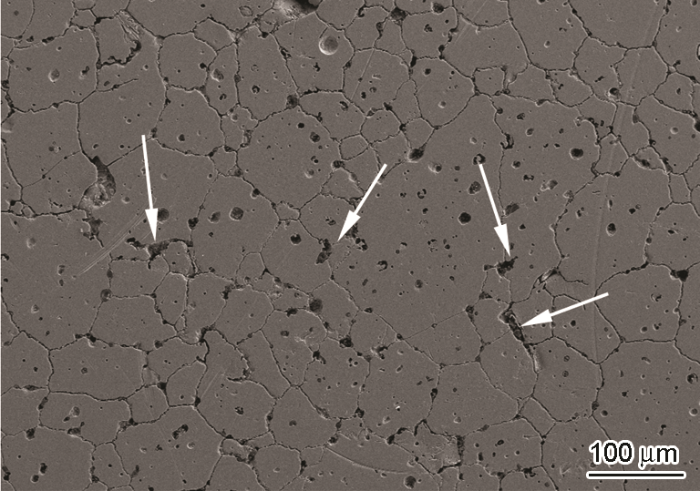

2.3 烧结后试样的金相组织

表2 成形参数对比

Table 2

Forming mode | Shrinkage | Density /g·cm-3 | Hardness /HB |

|---|---|---|---|

| 3D printing | 1.210 | 7.81 | 138 |

| PIM | 1.165 | 7.88 | 110 |

图6

图7

3 稀土La元素对试样微观结构的影响

3.1 稀土La元素的添加

钢中的稀土可改善其微观组织[12]。烧结后的试样中出现部分形状不规则的析出,影响其力学性能。在生胚中添加微量稀土La,研究其对烧结后析出物的影响。针对脱脂后在生坯中出现大量连续孔隙,提出了一种液相添加稀土La元素的方法:将10 g LaCl3·7H2O晶体溶于60 mL无水乙醇中,将脱脂后的试样浸泡在氯化镧溶液中,1 h后取出试样,擦干表面残留溶液并缓慢干燥后计算LaCl3元素添加量。图8给出了添加稀土前后试样的SEM照片,脱脂后试样如图8a所示,不锈钢颗粒形貌清晰可见,颗粒间的相对间距较大,且有一些尺寸较大的沟壑。如图8b,c所示,观察添加质量比0.3% LaCl3后的试样表面和截面,可见不锈钢颗粒之间的间隙已被尺寸更小的氯化镧结晶物填充。其原因是,浸泡过氯化镧溶液后的多孔生胚在干燥过程中形成了尺寸约为1 μm的氯化镧结晶物,结晶物均匀分布于不锈钢金属颗粒之间。对比添加前后试样的增重以及微观形貌,可以看出,用此种液相添加方法可在脱脂后的试样中添加稀土La。

图8

图8

稀土添加前后试样SEM图(白色虚线框内为LaCl3结晶物)

Fig.8

SEM of samples before and after rare earth addition (LaCl3 crystal in white dotted frame) (a): LaCl3 0%, (b) (c): LaCl3 0.3%

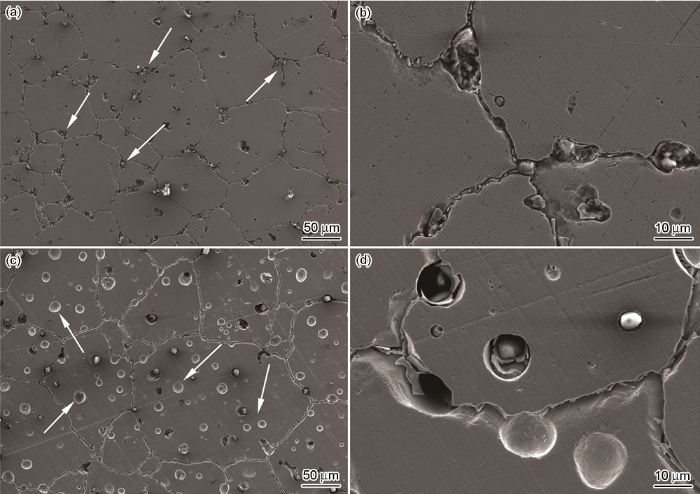

3.2 稀土La对析出物形貌和分布的影响

图9

图9

稀土添加前后烧结试样析出物形貌及分布(白色箭头为析出物)

Fig.9

Morphology and distribution of deposition in sintered samples before and after rare earth addition (White arrows are deposition) (a) (b): LaCl3 0%, (c), (d) LaCl3 0.3%

4 结论

采用FDM型3D技术打印样坯后再进行脱脂和烧结,可制备316L不锈钢试样。根据生胚脱脂后形成的多微孔结构,借助液相浸泡能向试样微孔中添加稀土La元素。稀土La改变了析出物的形貌、使析出物呈球状分布,由晶界转移至晶粒内部从而净化了晶界。

参考文献

The applications and progress of manufacturing of metal parts by 3D printing technology

[J].

金属零件3D打印技术的应用研究

[J].

Research progress of metal part manufactured by 3D printing

[J].

金属零件3D打印技术研究进展

[J].

Analysis of the development of metal 3D printing technology

[J].

金属3D打印技术的发展分析

[J].

Metal 3D printing technology

[J].

金属3D打印技术的研究

[J].

Application of selective laser sintering technology and research progress in post processing of its sintered parts

[J].

选择性激光烧结技术的应用及其烧结件后处理研究进展

[J].

Raw materials restrict the development of 3D printing

[J].

原材料制约3D打印发展

[J].

Process parameter optimization of extrusion-based 3D metal printing utilizing PW-LDPE-SA binder system

[J].

Solid freeform fabrication of metal components using fused deposition of metals

[J].

Catalytic debinding for powder injection molding

[J].

粉末注射成形催化脱脂工艺研究

[J].

New rapid method of debinding for PIM——catalytic debinding

[J].

粉末注射成形新型快速脱脂工艺——催化脱脂

[J].

Behaviors of sintering densification for injection molded components in 316L stainless steel powders

[J].

316L不锈钢粉末注射成形件的烧结致密化行为

[J].

Effect of cerium on grain and carbide in low chromium ferritic stainless steels

[J].

铈对低铬铁素体不锈钢晶粒和碳化物的影响

[J].冶炼不同铈含量的低铬铁素体不锈钢, 锻造后采用不同的热处理制度进行热处理, 在光学显微镜和扫描电镜下观察其组织. 实验结果表明: 铈可抑制试验钢的静态再结晶, 提高再结晶温度, 细化晶粒, 晶粒平均尺寸由50 μm下降到19 μm;添加铈后不锈钢中的碳化物更细小、弥散. 分析其机理: 固溶铈在晶界的偏聚可起到对晶界的拖拽作用, 降低晶界的迁移速度, 影响再结晶行为;碳化物容易在晶界析出, 细晶造成晶界增加, 使得碳化物更细小、弥散.