非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构。非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] 。在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] 。近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点。利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] 。本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化。在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] 。在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变。根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变。在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] 。这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化。在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征。用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路。为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证。

1 实验方法

1.1 摩擦磨损实验和磨痕的表征

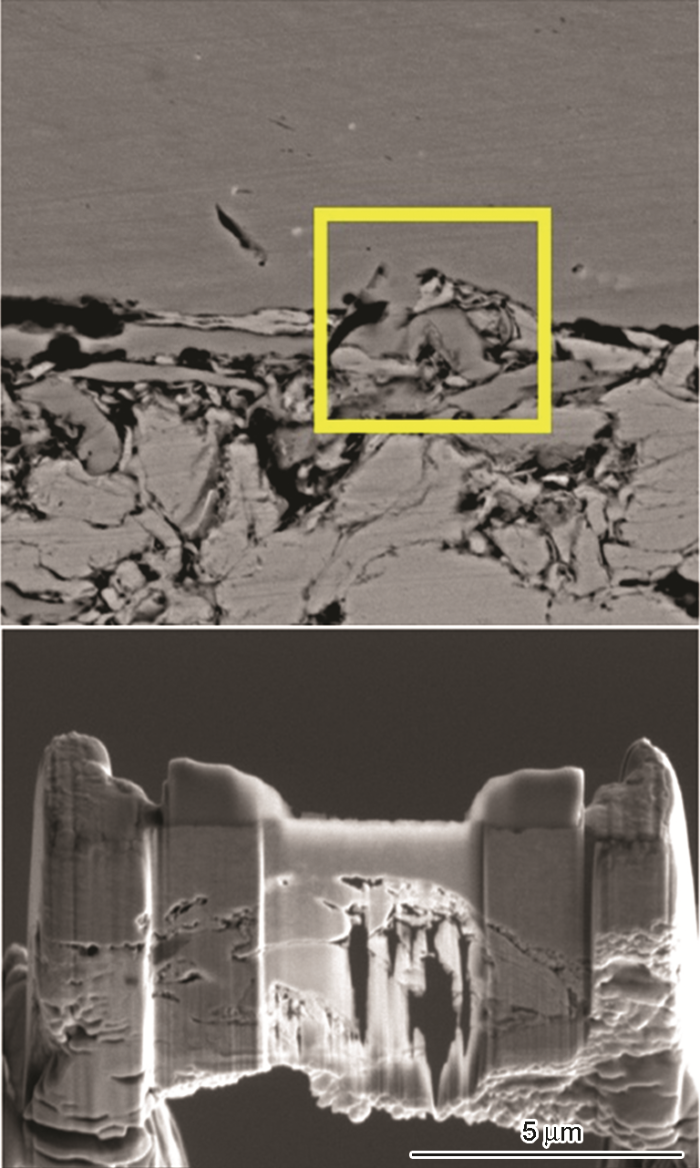

使用球(碳化钨)-盘(20CrNi2Mo低温回火板条马氏体钢)摩擦副在Rtec MFT-5000摩擦实验机上进行干滑动摩擦磨损实验,球的直径为9.6 mm,球在盘上的旋转直径为16 mm,法向载荷为100 N,旋转速度为50 r/min。根据前期的研究结果[12 ] ,在该摩擦状态下将产生自润滑现象。将干摩擦实验后的样品进行超声波清洗并制成尺寸为5 mm×5 mm×1 mm的薄板试样,用聚焦离子束(Focused ion beam, FIB)在磨痕表面的光滑区域(含自润滑层)用Lift-out方式制备截面TEM样品[19 ] 。在离子束切割过程中,在表面沉积Pt以保护表面。制样切割时采用较大束流,样品较薄时改用小束流以除去损伤层,准确得到样品的本征结构而不形成裂纹,称之为小束流切割、低电压清洗。确保用Lift-out方式FIB制备的常规TEM样品中不因制样原因引入非晶结构和裂纹,以得到结构的真实微观特征。制出TEM样品后,在带有EDX模块的FEI Titan Themis 300透射电镜下观察磨痕表面下的微观结构。采用FIB lift-out 技术在磨痕截面上选取机械混合层部分区域制备TEM样品。制备区域和减薄后的样品,如图1 所示。样品中有氧化物、纳米层片结构及其之间的界面。

图1

图1

过渡区TEM样品的制备

Fig.1

A TEM sample of wear debris and nanolamellar prepared by FIB lift-out

1.2 晶体与非晶体吉布斯自由能差△ G c - a

设马氏体钢非晶的内能能势与其对应的液相一致,其吉布斯自由能曲线相同。使用Thermal-Calc软件中的吉布斯自由能计算模块求解20CrNi2Mo钢在不同温度下各相(包括bcc、fcc等晶体结构和液相)对应的吉布斯自由能,计算结果反映温度、相和吉布斯自由能的关系。选取bcc晶体结构对应的吉布斯自由能与液相吉布斯自由能之差为△ G c - a

2 实验结果和讨论

2.1 自润滑和磨损机制

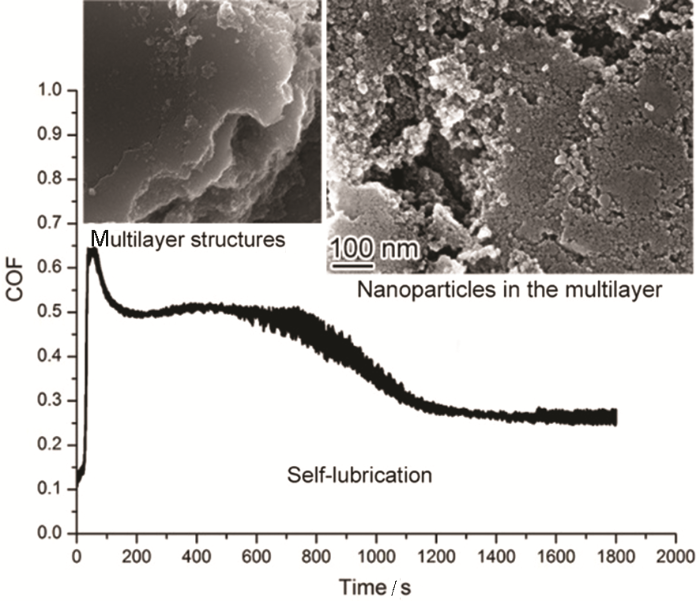

在球与盘开始接触的磨合期内摩擦系数从0急剧上升到最高点,待循环一定周次后进入磨合后的稳定期。值得关注的是,摩擦系数进入磨合的稳定期后再次下降进入第三变化阶段,最低下降到0.26。这现象称为摩擦磨损过程中的自润滑行为,如图2 所示。在高倍扫描电镜下可观察到紧密覆盖在磨痕表面的多层结构,其内部由纳米级颗粒组成。前期研究结果[12 ] 证实,上述颗粒均为纳米级四氧化三铁和三氧化二铁。正是上述结构组成的自润滑层,保护了摩擦的接触表面。

图2

图2

干摩擦过程中的自润滑现象

Fig.2

Self-lubrication behavior during dry sliding friction

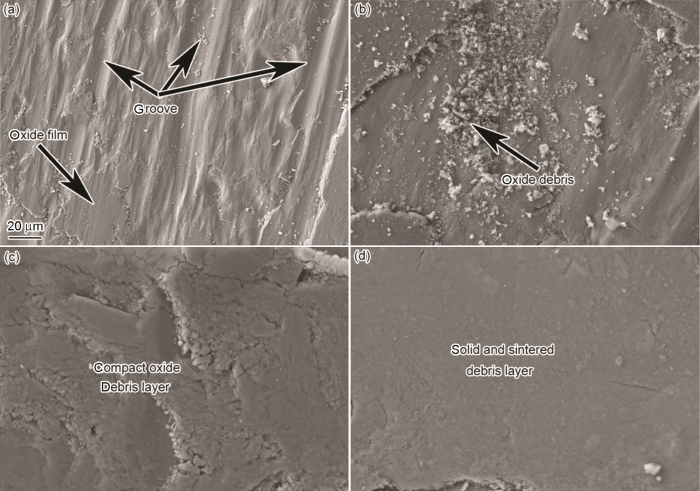

在滑动初期碳化钨球面上的微凸出区域划伤了马氏体钢盘表面,留下了较为严重的犁沟,脱落的磨屑作为第三体磨粒加入接触表面也在表面产生犁沟。即使在滑动的早期也观察到在小部分区域形成了氧化膜,说明在表面的小部分微区富集了氧元素,如图3 a所示。从图3 b可以看出,随着滑动摩擦的进行在表面累积了越来越多的磨屑。这些磨屑,在表面不断滚压和机械混合后团聚。在大气环境中这些磨屑不断氧化并累积和团聚在接触表面,形成氧化物磨屑层,如图3 c。虽然这些氧化物磨屑层之间有明显的边界,但是依然能保护接触表面,是使摩擦系数降低的主要原因。随着滑动摩擦的进行更多的氧化物磨屑层覆盖在接触表面并不断压实(超声波震动清洗也无法使其脱离表面),直到最后形成完整的氧化层,如图3 d所示。氧化层形成后磨损机制也有所转变,从最开始的磨粒磨损和氧化磨损逐渐转变为氧化层的分层剥离[20 ] 。

图3

图3

在产生自润滑过程中的磨损机制演变

Fig.3

Wear mechanism in a self-lubrication process

2.2 纳米层片结构中的高密度位错和缺陷集中导致非晶化

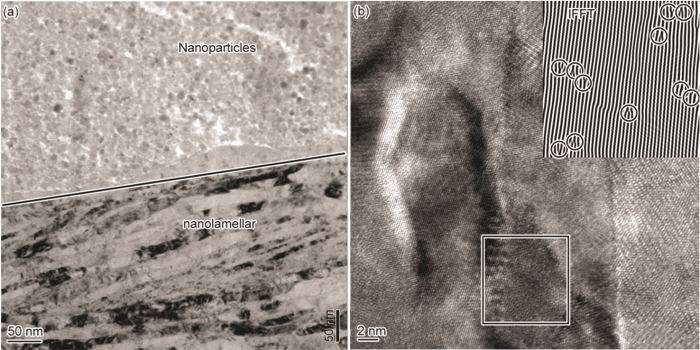

从图4 a中的自润滑层TEM明场像可清晰观察到,保护层附着在纳米层片结构上且纳米层片结构与自润滑薄层之间有明显的界面。从界面可见,纳米颗粒被完全压实,几乎焊合在纳米层片上。靠近纳米氧化物颗粒的马氏体层片其尺度约为10 nm,与颗粒的尺度相同。在摩擦累积剪应变形成的纳米层片结构中有大量的缺陷和位错缠结,越接近表面的纳米层片其尺度越小,内部位错密度越高。从图4 b中的纳米层片高分辨和IFFT照片可见,在面积为75.7 nm2 的区域内就有12个位错头数,可计算出其位错密度高达1.45×1013 cm-2 。

图4

图4

自润滑层和纳米层片结构内部的高密度位错集中

Fig.4

A self-lubrication layer and high density dislocation concentration in nanolamellar

纳米层片结构内部的高密度位错和缺陷内部集中了大量晶格应变,原子间的不协调产生了大量的弹性应变能。为了释放原子之间的弹性应变能,它们之间必须将相互作用。于是,局部晶格就会破坏而使原子排列变得无序化,产生了非晶结构的形核区域。而在表面产生的摩擦热,提供了原子无序化区域向晶体区域进一步扩展所需要的原子迁移动力。此时原子脱离了无缺陷状态下的平衡位置,当原子位移足够大或者超过某一个阈值时即产生非晶化。

图5 反映了干摩擦过程中的非晶结构特征。图5 a给出了纳米层片内部形成的非晶态结构,其尺度为50~60 nm。为了进一步说明纳米层片与非晶形成的关系,分别在非晶及其附近区域选取了b、c、d三个微区进行细节表征。图5 b再次证实了纳米层片内部的高密度位错和缺陷集中,但是其傅里叶变化(FFT)斑点表明依然为α -Fe晶体结构。而从图5 c可见,在非晶与纳米层片交界处傅里叶变化(FFT)斑点已经开始出现非晶晕环特征,直至到非晶区完全形成非晶晕环,如图5 d所示。非晶化与马氏体条的不断细化密切相关。在不断累积的应变作用下产生的界面越来越多,即层片结构尺度逐渐减小,在界面累积的位错和缺陷密度越来越高。整个系统内的自由能也大幅度升高。这表明,马氏体纳米层片化不仅是马氏体非晶化和氧化的前提,更是驱动力的源头。由此可见,马氏体非晶化和氧化与磨损导致的局部应变累积、纳米层片化和摩擦热有密切的关系。但是,纳米层片结构的非晶化并不是摩擦磨损过程中唯一的非晶化形式。从图5 e~f可见磨屑内部和边界处都有非晶结构,图5 f中的光晕现象就是非晶态的标准特征。这些非晶氧化物的产生与磨屑颗粒在表面受到挤压、互相碰撞和滚碾有关。由纳米晶构成的磨屑颗粒在机械能量的作用下严重塑性变形,在局部引入大量的位错和缺陷,再加上摩擦热和表面氧原子扩散,最终形成非晶氧化物。这个形成过程,与机械混合制造非晶和微晶粉末的原理极为相似。也就是,在摩擦过程中产生的非晶化行为主要有两种:一是局部固态非晶化效应;二是机械混合效应。无论是哪一种形式,马氏体纳米层片化引起的缺陷集中和高密度位错运动都在固态非晶化过程中起重要的作用。

图5

图5

干摩擦过程中的固态非晶化

Fig.5

Solid-state amorphization in dry sliding friction

2.3 固态局部非晶化能量的分析

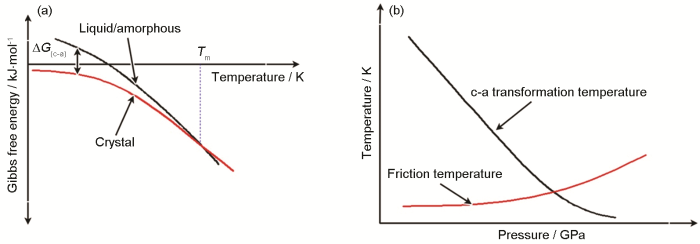

液相或非晶相与晶体之间的自由能差定义为△ G c - a T m △ G c - a 图6 a。在不考虑压力的情况下△ G c - a

△ G c - a T = △ G c - a T 300 K 1 - T - 300 T m - 300 (1)

图6

图6

非晶转变对应的吉布斯自由能和在不同摩擦应力下的非晶转变温度

Fig.6

Gibbs free energy of a c-a transition (a) and temperature requirements of c-a transitions under different friction stress (b)

可以看出,在较低温度下△ G c - a [21 ,22 ] 的研究结果,应力对晶体向非晶转变的贡献主要体现在:1、静水压力和其对应的体积应变;2、剪切应力和对应的剪切偏应变

W = σ ε v + τ γ (2)

△ G c - a T ; σ , τ = 0 = σ ε v + τ γ + △ G c - a T ; σ ; τ (3)

式中W σ ε v τ γ σ ε v + τ γ > △ G c - a T ; σ , τ = 0 △ G c - a T ; σ ; τ ≤ 0

图6 b反映的就是在不同压力下晶体向非晶转变所需要的温度,以及摩擦温度随压力升高的增值趋势。可以预见的是,在摩擦磨损过程中压力越大、摩擦热导致的温升越高,晶体向非晶转变所需要的温度越低。

根据Lei Lei等[23 ] 的研究结果,当晶体结构区域内部开始形成非晶核胚后,其总能量的变化可以用公式

△ G = △ G v + △ G s = V △ G c - a - △ l + S γ a c (4)

计算,式中△ G c - a V △ l s γ a c △ G

板条马氏体在高应变条件下的变形机制,主要是位错运动、增生、塞积和缺陷集中,产生非晶结构的能量主要取决于位错密度的增殖,因此其固态局部非晶化形核能量的模型为

△ G = 4 π r 3 3 △ G c - a - 1 2 ρ d G 110 b p 2 + 4 π r 2 γ a c (5)

其中1 2 ρ d G 110 b p 2 r ρ d G 110 110 b p

在上述模型中,当△ G c - a - 1 2 ρ d G 110 b p 2 < 0 △ G c - a - 1 2 ρ d G 110 b p 2 > 0 △ G r △ G c - a - 1 2 ρ d G 110 b p 2 = 0 △ G r △ G △ G c - a - ρ d G 110 b p 2 = 0

2.4 摩擦过程中固态局部非晶化形核能的计算

在磨损过程中能形成非晶主要原因,是摩擦接触表层内大量累积的应变使局部位错密度大幅度提高和接触表面产生高温,在已知△ G c - a ρ d ρ c

1) 计算20CrNi2Mo钢摩擦过程中的温升 通过佩克莱数的无量纲值与滑动速度的关系进行积分求解(Jaeger,1942 [24 ] ),佩克莱数的无量纲值可采用式

L = v l f (6)

计算。对于圆形热源,在滑动方向上相当于2a ( a L

T m a x = 1.6 × q v ρ c p v a f - 1 2 (7)

T m a x = q a k = q v ρ c p v a f (8)

对于球-盘滑动摩擦,在低转速状态下,当佩克莱数小于10时其温升能量来源可视为一个直径为2a a

当法向载荷为100 N,旋转速度为50 r/min,对应的佩克莱数

L = v a f = 0.047 × 0.127 × 10 - 3 9.1 × 10 - 6 = 0.66 (9)

a = π p 0 R 2 E * = 3 F R 4 E * 1 3 = 3 × 100 × 4.8 4 × 174.8 1 3 = 0.127 m m (10)

1 E * = 1 - ν 1 2 E 1 + 1 - ν 2 2 E 2 = 1 - 0 . 24 2 680 + 1 - 0 . 3 2 210 = 174.8 G P a (11)

式中ν 1 = 0.24 ν 2 = 0.3 E 1 = 680 E 2 = 210 R = 4.8 F = 100 a R F E * E 1 E 2 ν 1 ν 2

不考虑温度上升导致的物理参量变化,将在100 N-50 r/min条件下的实验参数代入式(12),可得

T m a x = μ p v a k = 0.48 × 2.96 × 10 9 × 0.047 × 0.127 × 10 - 3 23 = 368 ℃ (12)

p 0 = 3 F 2 π a 2 = 3 × 100 2 × 3.14 × 0 . 127 2 = 2.96 G P a (13)

Quinn在1971年提出,钢铁材料氧化的临界温度为200℃[25 ] 。氧化接触表面所涉及的温度范围约为200~1450℃,表面的物质可能是a-Fe2 O3 、Fe3 O4 、FeO和a-Fe以及它们的混合物。当出现Fe3 O4 和a-Fe2 O3 时氧化温度一般超过了200℃,而当温度超过500℃时FeO成为主要氧化物。由此可见,结合表面温升的计算结果,在100 N-50 r/min条件下的干摩擦磨损过程中在接触表面将产生近400℃的高温。在这种环境下空气中的氧将与表面Fe元素反应生成Fe2 O3 和Fe3 O4 的混合物。用TEM电子选区衍射和拉曼光谱表征100N-50 r/min摩擦条件下磨痕表面和近表面区域的结果也证实,在干摩擦过程中产生了Fe3 O4 和a-Fe2 O3 混合物,证明用公式(12)计算出的摩擦温升与实验结果一致。

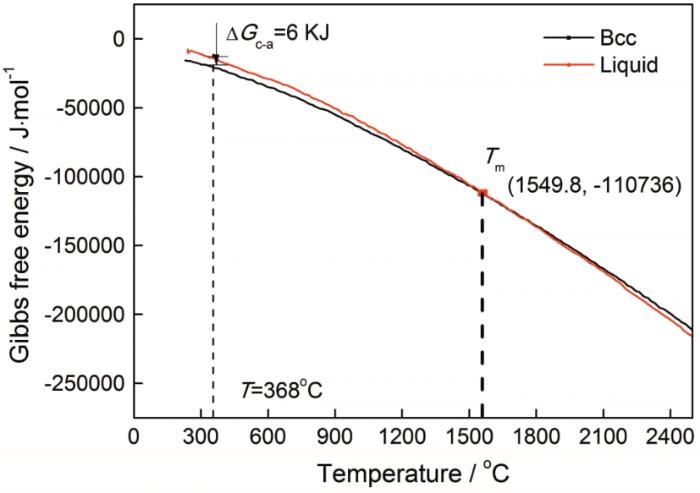

2) 以步骤1)所计算出的温度为基础温度,使用Thermal-Calc热力学计算软件计算出20CrNi2Mo马氏体钢在此温度下由晶体转变为非晶所需要的吉布斯自由能差△ G c - a 图7 可见,bcc晶体线与液相线的交点坐标为(1549.8,-110736),即材料的熔点为1549.8℃;当温度T=368℃时bcc晶体对应的吉布斯自由能为19 kJ,液相对应的吉布斯自由能为13 kJ,由此可计算出△ G c - a 368 ℃ = 19 - 13 = 6

图7

图7

晶体向非晶转变的吉布斯自由能差

Fig.7

Gibbs free energy difference of a c-a transition

3) 计算单位体积内位错所存储的弹性能 可将材料的剪切模量与伯氏矢量b p 表1 所示。

b p 2 = a 2 111 2 = 3 4 a 2 = 0.75 × 0 . 2835 2 = 0.06 n m 2 (14)

G 110 b p 2 = 81 × 10 9 × 0.06 × 10 - 18 = 4.86 × 10 - 9 P a ⋅ m 2 (15)

△ G c - a - ρ d G 110 b p 2 = 0 (16)

ρ d = △ G c - a G 110 b p 2 = 6 × 10 3 4.86 × 10 - 9 = 1.23 × 10 12 m ⋅ m o l - 1 (17)

由于20CrNi2Mo钢的密度ρ = 7.75 × 10 3 3 ,摩尔质量M = 5.6 × 10 - 2 -1 ,则每摩尔铁的体积为

V = M ρ = 5.6 × 10 - 2 7.75 × 10 3 = 7 × 10 - 6 m 3 (18)

将式(18)代入式(17),可得ρ d = 1.23 × 10 12 7 × 10 - 6 = 1.75 × 10 17 -2 =1.75 × 10 13 -2 。计算出的临界全位错密度与最表面纳米层片结构界面位置的位错密度(根据高分辨图像计算所得),如图4 b,其数量级相同。

3 结论

(1) 在板条马氏体钢的干滑动摩擦过程中形成的高应变累积、摩擦热和高密度位错集中的纳米层片,不仅导致表面形成氧化保护层、产生自润滑,也为非晶结构的形成提供了能量和结构条件。

(2) 在摩擦过程中产生的非晶化行为主要有两种:一是局部固态非晶化效应;二是机械混合效应。无论是哪一种形式,马氏体纳米层片化引起的缺陷集中和高密度位错运动都在固态非晶化行为中起重要的作用。

(3) 依据干摩擦过程中的应力、热分析,结合晶态向非晶结构转变的吉布斯自由能与应力应变、温度的关系,在经典形核理论模型基础上建立的干摩擦过程中的非晶化形核模型,可计算干摩擦过程中产生非晶化的临界位错密度值、反求解对应的干摩擦条件和通过控制摩擦条件用干摩擦应变诱导板条马氏体固态非晶化。

参考文献

View Option

[1]

Ayyagari A H Felix Wu Harpreet Arora et al . Amorphous metallic alloys: pathways for enhanced wear and corrosion resistance

[J]. JOM . 2017 , 69 (11 ): 2150

DOI

URL

[本文引用: 1]

[2]

Su Y S Li S X Lu S Y et al . Deformation-induced amorphization and austenitization in white etching area of a martensite bearing steel under rolling contact fatigue

[J]. Int. J. Fatigue . 2017 , 105 : 160

DOI

URL

[本文引用: 1]

[3]

Kobayashi K Shingu P H Shimomura K An amorphous phase in a splat-cooled Fe-3.8 wt%C alloy

[J]. Scripta Metallurgica . 1974 , 8 (11 ): 1317

DOI

URL

[本文引用: 1]

[4]

Cavin O B Koch C C Mckamey C G et al . Preparation of ‘‘amorphous’’ Ni60Nb40 by mechanical alloying

[J]. Appl. Phys. Lett . 1984 , 43 (11 ): 1017

DOI

URL

[本文引用: 1]

[5]

Katamoto T Nakayama N Shinjo T et al . Mossbauer study of Fe/C multilayered films

[J]. Journal of Physics F Metal Physics . 1988 , 18 (3 ): 443

DOI

URL

[本文引用: 1]

[6]

Reyhane A Mirzadeh Hamed Ataie Abolghasem et al . Amorphization and mechano-crystallization of high-energy ball milled Fe Ti alloys

[J]. J. Non-Cryst. Solids . 2019 , 520 : 119466

DOI

URL

[本文引用: 1]

[7]

Wang Y C Zhang W Wang L Y et al . In situ TEM study of deformation-induced crystalline-to-amorphous transition in silicon

[J]. NPG Asia Materials . 2016 , 8 (7 ): e291 -e291

[本文引用: 1]

[8]

Zhang L Zhang H Ren X et al . Amorphous martensite in beta-Ti alloys

[J]. Nat Commun . 2018 , 9 (1 ): 506

DOI

URL

PMID

[本文引用: 1]

Martensitic transformations originate from a rigidity instability, which causes a crystal to change its lattice in a displacive manner. Here, we report that the martensitic transformation on cooling in Ti-Zr-Cu-Fe alloys yields an amorphous phase instead. Metastable β-Ti partially transforms into an intragranular amorphous phase due to local lattice shear and distortion. The lenticular amorphous plates, which very much resemble α'/α″ martensite in conventional Ti alloys, have a well-defined orientation relationship with the surrounding β-Ti crystal. The present solid-state amorphization process is reversible, largely cooling rate independent and constitutes a rare case of congruent inverse melting. The observed combination of elastic softening and local lattice shear, thus, is the unifying mechanism underlying both martensitic transformations and catastrophic (inverse) melting. Not only do we reveal an alternative mechanism for solid-state amorphization but also establish an explicit experimental link between martensitic transformations and catastrophic melting.

[9]

Romankov S Park Y C Shchetinin I V Interatomic interactions and structural formations in WFeNi(Ti) and MoFeNi(Ti) layers under intense plastic deformation induced by ball collisions

[J]. Appl. Surf. Sci . 2019 , 488 : 739

[本文引用: 1]

[10]

Christine B Talaat A Shoji G et al . Partially amorphous nanocomposite obtained from heavily deformed pearlitic steel

[J]. Materials Science and Engineering: A. 2009 , 502 (1-2 ): 131

[本文引用: 1]

[11]

Guan Z Li Q Zhang H et al . Pressure induced transformation and subsequent amorphization of monoclinic Nb2O5 and its effect on optical properties

[J]. J Phys Condens Matter . 2019 , 31 (10 ): 105401

DOI

URL

PMID

[本文引用: 1]

2O5 have been studied by in situ synchrotron x-ray diffraction, pair distribution function (PDF) analysis, and Raman and optical transmission spectroscopy. The initial monoclinic phase is found to transform into an orthorhombic phase at ~9 GPa and then change to an amorphous form above 21.4 GPa. The PDF data reveal that the amorphization is associated with disruptions of the long-range order of the NbO6 octahedra and the NbO7 pentagonal bipyramids, whereas the local edge-shares of octahedra and the local linkages of pentagonal bipyramids are largely preserved in their nearest neighbors. Upon compression, the transmittance of the sample in a region from visible to near infrared (450-1000 nm) starts to increase above 8.0 GPa and displays a dramatic enhancement above 22.2 GPa, indicating that the amorphous form has a high transmittance. The pressure-induced amorphous form is found to be recoverable under pressure release, and maintain high optical transmittance property at ambient conditions. The recoverable pressure induced amorphous material promises for applications in multifunctional materials.]]>

[12]

Yin C H Liang Y L Liang Y et al . Formation of a self-lubricating layer by oxidation and solid-state amorphization of nano-lamellar microstructures during dry sliding wear tests

[J]. Acta Mater , 2019 , 166 : 208

[本文引用: 3]

[13]

Stevens R Rainforth W M Nutting J Deformation structures induced by sliding contact

[J]. Philos. Mag. A . 1992 , 66 (4 ): 621

DOI

URL

PMID

[本文引用: 1]

The fact that one of fundamental characteristics of fretting is the very small sliding amplitude dictates the unique feature of wear mechanism. Ultrasonic Nanocrystalline Surface Modification (UNSM) technology was applied in order to investigate its effect on the high-frequency fretting wear behavior of AISI304 steel. Its influence on the fretting wear is also reported in this paper with these treated and untreated samples. UNSM delivers force onto the workpiece surface 20,000 times per second with 1,000 to 4,000 contact counts per square millimeter. UNSM creates homogenous nanocrystalline structures as well on the surface. UNSM process is expected to eliminate or significantly retard the formation of fretting wear. Nanocrystalline structure generation after UNSM has been reported to produce its unique structure and to offer a variety of beneficial properties compared to conventionally treated materials. A deformed layer of 220 microm exhibits high dislocation density, where top layer transformed to a nanostructure of the grain size in 23 nm and mechanical twins were observed. Deformation-induced martensite was observed to form at the intersections of mechanical twins, whose volume fraction has increased up to 38.4% and wear loss rate at 800,000 cycles has decreased by 40%. In this paper, experimental results are discussed to elucidate potential mechanism of high-frequency fretting wear.

[14]

Dautzenberg J H Zaat J H Quantitative determination of deformation by sliding wear

[J]. Wear . 1973 , 23 9 -19

[本文引用: 1]

[15]

Wang X Wei X C Hong X L et al . Formation of sliding friction-induced deformation layer with nanocrystalline structure in T10 steel against 20CrMnTi steel

[J]. Appl. Surf. Sci . 2013 , 280 : 381

[本文引用: 1]

[16]

Hirotaka K Masato S Nobuaki S Friction-induced ultra-fine and nanocrystalline structures on metal surfaces in dry sliding

[J]. Tribology International . 2010 , 43 (5-6 ): 925

[本文引用: 1]

[17]

Shabashov V A Korshunov L G Chernenko N L et al . Effect of contact stresses on the phase composition, strength, and tribological properties of nanocrystalline structures formed in steels and alloys under sliding friction

[J]. Metal Science & Heat Treatment . 2008 , 50 (11-12 ): 583

[本文引用: 1]

[18]

Tarassov S Y Kolubaev A V Effect of friction on subsurface layer microstructure in austenitic and martensitic steels

[J]. Wear . 1999 , 231 (2 ): 228

DOI

URL

[本文引用: 1]

[19]

Langford R M Rogers M In situ lift-out: steps to improve yield and a comparison with other FIB TEM sample preparation techniques

[J]. Micron . 2008 , 39 (8 ): 1325

DOI

URL

PMID

[本文引用: 1]

Steps to improve the success yield of the in situ lift-out technique are presented. These include tapping the plinth of the system and monitoring the grounding current to check the lift-out needle is fixed to the material being removed. In addition, the relative success yields and the time to prepare a TEM lamella for the three main FIB methods are discussed and compared.

[20]

Rigney D A Comments on the sliding wear of metals

[J]. Tribology International . 1997 , 30 (5 ): 361

DOI

URL

[本文引用: 1]

[21]

Cohen M Patel J R Criterion for the action of applied stress in the martensitic transformation

[J]. Acta Metall . 1953 , 1 (5 ): 531

DOI

URL

[本文引用: 1]

[22]

Andrémeyers M Chang S N Martensitic transformation induced by a tensile stress pulse in Fe-22.5 wt% Ni-4wt% Mn alloy

[J]. Acta Metall . 1988 , 36 (4 ): 1085

DOI

URL

[本文引用: 1]

[23]

Lei L Teresa C Marisol K Defect-induced solid state amorphization of molecular crystals

[J]. J. Appl. Phys . 2012 , 111 (7 ): 073505

[本文引用: 1]

[24]

Jaeger J C moving sources of heat and the temperature of sliding contacts

[J]. J. & Proc.roy.soc.new South Wales . 1942 , 76

[本文引用: 2]

[25]

Quinn T F J Oxidational wear. Oxidational wear

[J]. Wear . 1971 , 18 (5 ): 413

[本文引用: 1]

Amorphous metallic alloys: pathways for enhanced wear and corrosion resistance

1

2017

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

Deformation-induced amorphization and austenitization in white etching area of a martensite bearing steel under rolling contact fatigue

1

2017

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

An amorphous phase in a splat-cooled Fe-3.8 wt%C alloy

1

1974

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

Preparation of ‘‘amorphous’’ Ni60Nb40 by mechanical alloying

1

1984

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

Mossbauer study of Fe/C multilayered films

1

1988

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

Amorphization and mechano-crystallization of high-energy ball milled Fe Ti alloys

1

2019

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

In situ TEM study of deformation-induced crystalline-to-amorphous transition in silicon

1

2016

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

Amorphous martensite in beta-Ti alloys

1

2018

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

Interatomic interactions and structural formations in WFeNi(Ti) and MoFeNi(Ti) layers under intense plastic deformation induced by ball collisions

1

2019

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

Partially amorphous nanocomposite obtained from heavily deformed pearlitic steel

1

2009

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

Pressure induced transformation and subsequent amorphization of monoclinic Nb2O5 and its effect on optical properties

1

2019

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

Formation of a self-lubricating layer by oxidation and solid-state amorphization of nano-lamellar microstructures during dry sliding wear tests

3

2019

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

... 使用球(碳化钨)-盘(20CrNi2Mo低温回火板条马氏体钢)摩擦副在Rtec MFT-5000摩擦实验机上进行干滑动摩擦磨损实验,球的直径为9.6 mm,球在盘上的旋转直径为16 mm,法向载荷为100 N,旋转速度为50 r/min.根据前期的研究结果[12 ] ,在该摩擦状态下将产生自润滑现象.将干摩擦实验后的样品进行超声波清洗并制成尺寸为5 mm×5 mm×1 mm的薄板试样,用聚焦离子束(Focused ion beam, FIB)在磨痕表面的光滑区域(含自润滑层)用Lift-out方式制备截面TEM样品[19 ] .在离子束切割过程中,在表面沉积Pt以保护表面.制样切割时采用较大束流,样品较薄时改用小束流以除去损伤层,准确得到样品的本征结构而不形成裂纹,称之为小束流切割、低电压清洗.确保用Lift-out方式FIB制备的常规TEM样品中不因制样原因引入非晶结构和裂纹,以得到结构的真实微观特征.制出TEM样品后,在带有EDX模块的FEI Titan Themis 300透射电镜下观察磨痕表面下的微观结构.采用FIB lift-out 技术在磨痕截面上选取机械混合层部分区域制备TEM样品.制备区域和减薄后的样品,如图1 所示.样品中有氧化物、纳米层片结构及其之间的界面. ...

... 在球与盘开始接触的磨合期内摩擦系数从0急剧上升到最高点,待循环一定周次后进入磨合后的稳定期.值得关注的是,摩擦系数进入磨合的稳定期后再次下降进入第三变化阶段,最低下降到0.26.这现象称为摩擦磨损过程中的自润滑行为,如图2 所示.在高倍扫描电镜下可观察到紧密覆盖在磨痕表面的多层结构,其内部由纳米级颗粒组成.前期研究结果[12 ] 证实,上述颗粒均为纳米级四氧化三铁和三氧化二铁.正是上述结构组成的自润滑层,保护了摩擦的接触表面. ...

Deformation structures induced by sliding contact

1

1992

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

Quantitative determination of deformation by sliding wear

1

1973

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

Formation of sliding friction-induced deformation layer with nanocrystalline structure in T10 steel against 20CrMnTi steel

1

2013

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

Friction-induced ultra-fine and nanocrystalline structures on metal surfaces in dry sliding

1

2010

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

Effect of contact stresses on the phase composition, strength, and tribological properties of nanocrystalline structures formed in steels and alloys under sliding friction

1

2008

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

Effect of friction on subsurface layer microstructure in austenitic and martensitic steels

1

1999

... 非晶是一种内部呈平衡状态的亚稳态结构,其内能高于与之对应的晶态结构.非晶金属合金具有较高的强度、硬度、软磁性、耐腐蚀和耐磨损性能,得到了广泛的应用[1 ,2 ] .在两种条件下能生成非晶产物:一种是极端的连续冷却,能保持原子的无序排列,如高速淬火[3 ] ;另一种是引入化学元素无序和结构无序即固态局部非晶化,包括机械合金化致非晶化[4 ] 、多层薄膜成分扩散致非晶化[5 ] 、金属粉末球磨致非晶化[6 ] 和严重塑性变形导致的非晶化行为[7 ] ,以及张海峰等提出的马氏体相变致非晶化[8 ] .近年来,通过固态非晶化调节材料的力学性能已成为研究人员关注的焦点.利用强塑性变形和不同组分之间的机械混合可制造出非晶基复合材料,也可在晶态基体材料中实现部分非晶化,大幅度提高材料的强度或使材料获得优异的光学性能[9 ,10 ,11 ] .本文作者在低碳板条马氏体钢干摩擦过程中的摩擦层内也发现了固态局部非晶化.在该过程中形成的非晶产物脱落成纳米颗粒后覆盖在接触表面,起固态润滑作用[12 ] .在干摩擦过程中发生的非晶化行为,与接触表层严重塑性变形和摩擦热密切相关:摩擦使接触表面产生塑性变形,在距离摩擦表面几微米到几百微米甚至毫米级的深度范围内分布着应力和塑性应变.根据材料的不同计算出的应变高达10~100[13 ,14 ] ,可能导致材料硬化、细化、结构形态改变和组织演变.在滑动摩擦过程中几乎所有的金属和合金经历严重的塑性变形后都在距离表面几微米至几十微米处生成纳米结构[15 ,16 ,17 ] ,因为摩擦生热使表面接触闪温可达近千度[18 ] .这样的条件,使摩擦接触面下的纳米结构在严重塑性变形条件下发生非晶化.在干摩擦接触过程中累积的塑性应变和摩擦热不仅导致表层产生晶粒细化和冷作硬化等结构演变,还能促使非晶结构的形成,产生固态局部非晶化,从而影响材料的摩擦学特征.用摩擦层内部结构演变规律调控材料的摩擦磨损特性,成为研究材料摩擦学行为、提高其耐磨性的新思路.为了进一步揭示摩擦诱导非晶化过程的机制,更好地控制摩擦条件利用干摩擦应变诱导板条马氏体固态非晶化以促进固态自润滑的产生,从而提高低碳板条马氏体钢的耐磨性,本文在前期实验研究结果的基础上根据经典形核理论和晶体向非晶转变的吉布斯自由能的分析结果,建立干摩擦非晶化形核能量模型并进行验证. ...

In situ lift-out: steps to improve yield and a comparison with other FIB TEM sample preparation techniques

1

2008

... 使用球(碳化钨)-盘(20CrNi2Mo低温回火板条马氏体钢)摩擦副在Rtec MFT-5000摩擦实验机上进行干滑动摩擦磨损实验,球的直径为9.6 mm,球在盘上的旋转直径为16 mm,法向载荷为100 N,旋转速度为50 r/min.根据前期的研究结果[12 ] ,在该摩擦状态下将产生自润滑现象.将干摩擦实验后的样品进行超声波清洗并制成尺寸为5 mm×5 mm×1 mm的薄板试样,用聚焦离子束(Focused ion beam, FIB)在磨痕表面的光滑区域(含自润滑层)用Lift-out方式制备截面TEM样品[19 ] .在离子束切割过程中,在表面沉积Pt以保护表面.制样切割时采用较大束流,样品较薄时改用小束流以除去损伤层,准确得到样品的本征结构而不形成裂纹,称之为小束流切割、低电压清洗.确保用Lift-out方式FIB制备的常规TEM样品中不因制样原因引入非晶结构和裂纹,以得到结构的真实微观特征.制出TEM样品后,在带有EDX模块的FEI Titan Themis 300透射电镜下观察磨痕表面下的微观结构.采用FIB lift-out 技术在磨痕截面上选取机械混合层部分区域制备TEM样品.制备区域和减薄后的样品,如图1 所示.样品中有氧化物、纳米层片结构及其之间的界面. ...

Comments on the sliding wear of metals

1

1997

... 在滑动初期碳化钨球面上的微凸出区域划伤了马氏体钢盘表面,留下了较为严重的犁沟,脱落的磨屑作为第三体磨粒加入接触表面也在表面产生犁沟.即使在滑动的早期也观察到在小部分区域形成了氧化膜,说明在表面的小部分微区富集了氧元素,如图3 a所示.从图3 b可以看出,随着滑动摩擦的进行在表面累积了越来越多的磨屑.这些磨屑,在表面不断滚压和机械混合后团聚.在大气环境中这些磨屑不断氧化并累积和团聚在接触表面,形成氧化物磨屑层,如图3 c.虽然这些氧化物磨屑层之间有明显的边界,但是依然能保护接触表面,是使摩擦系数降低的主要原因.随着滑动摩擦的进行更多的氧化物磨屑层覆盖在接触表面并不断压实(超声波震动清洗也无法使其脱离表面),直到最后形成完整的氧化层,如图3 d所示.氧化层形成后磨损机制也有所转变,从最开始的磨粒磨损和氧化磨损逐渐转变为氧化层的分层剥离[20 ] . ...

Criterion for the action of applied stress in the martensitic transformation

1

1953

... 可以看出,在较低温度下△ G c - a [21 ,22 ] 的研究结果,应力对晶体向非晶转变的贡献主要体现在:1、静水压力和其对应的体积应变;2、剪切应力和对应的剪切偏应变 ...

Martensitic transformation induced by a tensile stress pulse in Fe-22.5 wt% Ni-4wt% Mn alloy

1

1988

... 可以看出,在较低温度下△ G c - a [21 ,22 ] 的研究结果,应力对晶体向非晶转变的贡献主要体现在:1、静水压力和其对应的体积应变;2、剪切应力和对应的剪切偏应变 ...

Defect-induced solid state amorphization of molecular crystals

1

2012

... 根据Lei Lei等[23 ] 的研究结果,当晶体结构区域内部开始形成非晶核胚后,其总能量的变化可以用公式 ...

moving sources of heat and the temperature of sliding contacts

2

1942

... 1) 计算20CrNi2Mo钢摩擦过程中的温升 通过佩克莱数的无量纲值与滑动速度的关系进行积分求解(Jaeger,1942 [24 ] ),佩克莱数的无量纲值可采用式 ...

... [24 ]),佩克莱数的无量纲值可采用式 ...

Oxidational wear. Oxidational wear

1

1971

... Quinn在1971年提出,钢铁材料氧化的临界温度为200℃[25 ] .氧化接触表面所涉及的温度范围约为200~1450℃,表面的物质可能是a-Fe2 O3 、Fe3 O4 、FeO和a-Fe以及它们的混合物.当出现Fe3 O4 和a-Fe2 O3 时氧化温度一般超过了200℃,而当温度超过500℃时FeO成为主要氧化物.由此可见,结合表面温升的计算结果,在100 N-50 r/min条件下的干摩擦磨损过程中在接触表面将产生近400℃的高温.在这种环境下空气中的氧将与表面Fe元素反应生成Fe2 O3 和Fe3 O4 的混合物.用TEM电子选区衍射和拉曼光谱表征100N-50 r/min摩擦条件下磨痕表面和近表面区域的结果也证实,在干摩擦过程中产生了Fe3 O4 和a-Fe2 O3 混合物,证明用公式(12)计算出的摩擦温升与实验结果一致. ...