1 实验方法

表1 实验钢的化学成分

Table 1

| C | Mn | Si | Ni | Cr | W | V |

|---|---|---|---|---|---|---|

| 0.192 | 0.597 | 0.698 | 1.06 | 2.69 | 1.02 | 0.403 |

| Mo | Nb | Ce | Fe | P | S | Cu |

| 0.436 | 0.156 | 0.007 | 92.4 | 0.010 | 0.002 | 0.020 |

图1

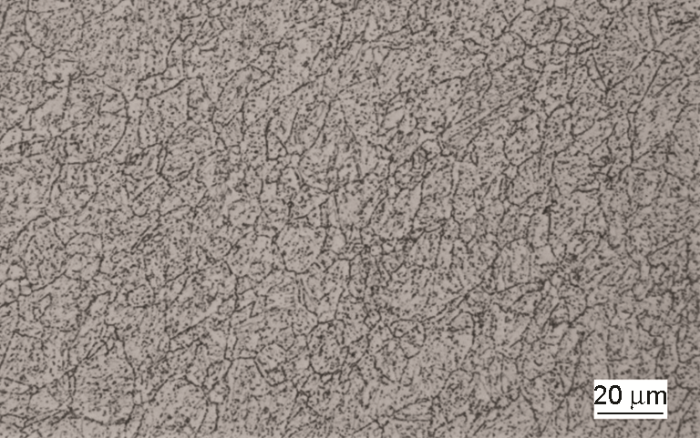

用4%硝酸酒精溶液腐蚀后实验钢的初始组织如图2所示。

图2

先将试样在真空炉内加热到600℃进行2 h的退火预处理,随后进行真空低压渗碳处理,渗碳工艺的示意图如图3所示。将试样放入真空低压渗碳工艺设备DBVC-433中进行奥氏体化,渗碳温度为910℃,加热工艺为三段加热工艺,加热速率为10℃/min。分别在600℃和800℃阶段性保温,910℃保温1 h。真空渗碳介质为C2H2气体,流量为10 L/min。采用多段脉冲方式渗碳,强渗脉冲压力为300 Pa,设定渗碳浓度为1.3%,扩散脉冲时将炉内气体抽出并充入氮气,氮气压力为70 Pa,循环上述渗碳周期12次,设定渗碳深度为1.0 mm。渗碳工艺结束后,随炉冷至850℃进行真空油淬。油淬冷速约为75℃/s,待温时间为15 min。

图3

待实验钢的温度降到室温后取出进行冰冷处理和回火处理,以使试样表面获得更高的硬度,并实现良好的强韧性匹配[14]。冰冷装备为深冷箱,温度为-70℃,时间为3.5 h,冰冷介质为干冰、酒精混合物。最后进行中温回火处理,回火温度为350℃,保温时间为4 h。

全流程工艺结果后分析渗碳钢的组织性能。用4%的硝酸酒精溶液侵蚀后,用BX53M光学显微镜和Ultra 55扫描电镜观察渗层显微组织;使用JXA-8539F电子探针测定渗层深度方向各元素的分布;使用FM-700维氏硬度计测试材料的硬度。用LJ-5000型机械式拉力试验机进行高温拉伸实验,使用圆形螺纹试样,试样的原始横截面直径为5 mm,原始标距为25 mm。

2 结果和讨论

2.1 渗层组织变化规律

图4

图5

图5

16Cr3NiWMoVNbE钢渗碳淬火后显微组织的OM像

Fig.5

OM images of 16Cr3NiWMoVNbE steel after carburizing and quenching (a) carbide region (b) mixed region (c) acicular martensite region (d) lath martensite region

图6

图6

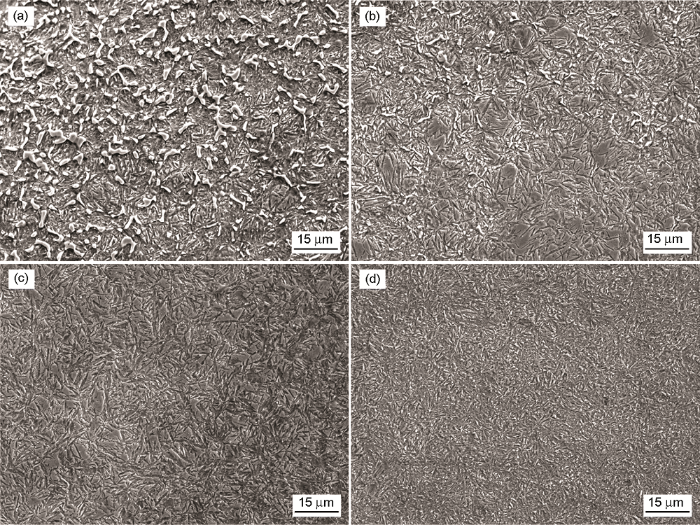

渗碳工艺处理后16Cr3NiWMoVNbE钢的SEM照片

Fig.6

SEM images of 16Cr3NiWMoVNbE steel carbides carburizing and quenching (a) carbide region (b) mixed region (c) acicular martensite region (d) lath martensite region

在试样表面碳的浓度最高,碳化物的析出行为最为明显,最表面约有80 μm厚的碳化物析出层,白色的碳化物呈块状、长条状、或椭球状,尺寸小于8 μm。从图6可以看出,这些碳化物主要分布在晶界。其原因是,Cr等碳化物形成元素容易在晶界处偏聚;另一方面,在高温渗碳过程中,碳原子沿界面扩散时这些部位的扩散激活能比体扩散点阵小得多,其扩散系数远比点阵内部的大,晶界是快速扩散的通道。这些析出的碳化物有利于提高表面硬度,但是应该避免形成网状分布,否则影响材料表面的综合性能和阻止碳原子向内部扩散。调整渗碳过程中饱和碳浓度参数和充分考虑C与Cr结合时基体的饱和度,可避免晶界处碳的浓度过高,同时控制脉冲周期以及脉冲过程中强渗和扩散的时间比例,避免Cr碳化物过分长大。

随着到表面距离的增加碳的浓度逐渐降低,碳化物的体积分数和析出尺寸逐渐减小。距试样表面80~230 μm处,主要有块状的碳化物和针状马氏体。随着实验钢心部含碳量的进一步降低,基体组织逐渐转变为高碳的针状马氏体和含碳量较低的板条马氏体。在马氏体的基体可观察到细小弥散的碳化物,尺寸小于100 nm,如图6d所示。

2.2 碳化物的析出行为

为了进一步分析渗碳过程中碳化物的析出行为,使用Thermo-calc软件计算了实验钢在910℃下不同碳浓度的各相的摩尔分数,结果如图7所示。随着碳浓度的提高实验钢表面有M23C6型和Cementite型碳化物生成。

图7

使用电子探针分析了渗层组织的元素,线扫描结果如图8所示。可以看出,渗层Cr元素峰值很高且碳元素的峰值基本重合,表明材料表面大量的块状析出物为Cr的碳化物。在与边部距离超过300 μm处即针状马氏体区,Cr元素的含量较低且分布均匀,说明在该区域生成的Cr碳化物较少。Ni元素的分布规律曲线与Cr元素基本相反,Ni元素的低点与Cr元素的峰值周期基本一致,且与晶粒尺寸相当,约为10 μm,表明Cr的碳化物多位于晶界处,而Ni元素较少。在渗层有明显的Nb元素峰值出现,说明在起伏的高点处基体中含Nb的碳化物析出,析出量较少且尺寸细小。

图8

图8

从渗层到基体的元素变化

Fig.8

Elemental changes from surface to substrate (a) linear scanning direction (b) elemental spectrum

图9

图9

渗碳后各层析出物的能谱

Fig.9

Spectra of each chromatogram after carburization (a) (c) (e) carbides in carbide region, acicular martensite region and lath martensite region, respectively (b) (d) (f) corresponding energy dispersive analysis

图10

图10

针状马氏体及其析出物的元素分析

Fig.10

Analysies of acicular martensite and its precipitate elements (a) microstructure (b) C (c) Cr (d) Mo (e) Nb (f) V (g) W (h) Ni

综上所述,材料表面的碳化物区和混合区内的大块析出物为Cr的碳化物,而针状马氏体和板条马氏体基体内的细小析出物为Nb、V、Mo的微合金碳化物。这些碳化物,对提高硬度和基体稳定都有重要的作用。

2.3 热处理对力学性能的影响

材料表面的组织决定了渗层的硬度分布,而渗层的硬度和梯度分布又对材料表面疲劳、磨损等性能有重要的影响,关系到齿轮的性能和寿命。

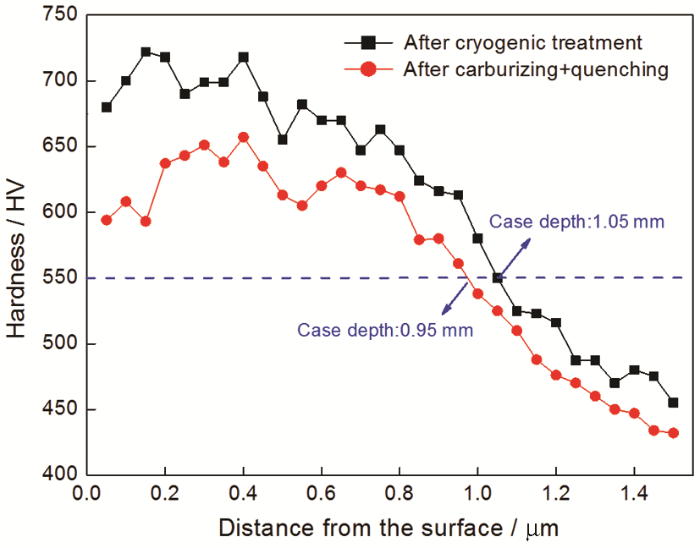

渗碳热处理后的16Cr3NiWMoVNbE钢渗层硬度曲线,如图11所示。可以看出,从表面到心部,随着碳浓度的降低渗碳后的硬度呈现先升高后降低的趋势。渗碳后试样最表面的硬度为594HV,距表面约0.4 mm处的硬度达到了最大值650HV。随着与表面距离的增加硬度逐渐下降,距表面0.95 mm处的硬度下降到550HV。按照GBT9450-2005《钢件渗碳淬火硬化层深度的测定和校核》标准,渗碳淬火硬化层是从零件表面到维氏硬度为550HV处的垂直距离。由此可以判断,实验钢渗碳后的渗层深度为0.95 mm,达到预设渗层精度的95%。随后硬度趋于稳定,基体的硬度为430HV。

图11

图11

16Cr3NiWMoVNbE钢渗碳淬火后与冰冷处理后的硬度

Fig.11

Hardness of 16Cr3NiWMoVNbE steel after carburizing+quenching and after cryogenic treatment according to Fig.1

Ishida[15]给出了计算Ms相变温度的经验公式

根据式(1)的计算结果表明,碳含量为0.192%时实验钢的Ms点温度为410.4℃。碳含量为1.3%的实验钢渗碳后最表面位置的Ms点温度约为44.8℃,二者相差365.6℃。随着碳浓度的增大Ms相变温度下降。其原因是,碳是奥氏体形成元素,基体中固溶碳越多奥氏体越稳定,Ms相变点温度越低,室温下保留的残余奥氏体比例越大,而残余奥氏体是软相组织硬度偏低。

因此,渗碳后实验钢表面虽然碳浓度最高,但是大量的残余奥氏体使表面处的硬度并不是最高的。随着碳浓度的逐渐降低软相的残余奥氏体随之减少,因而出现硬度逐渐提高的趋势;硬度达到峰值后逐渐降低的原因是,基体组织的类型由高碳的针状马氏体逐渐向低碳的板条马氏体转变。针状马氏体基体固溶了更多的碳,晶格畸变更加严重,因此比板条马氏体强度大、硬度高。随着马氏体中碳过饱和度下降,马氏体类型的转变使硬度呈现逐渐降低的趋势。

冰冷处理后的试样最表面硬度为680HV。随着与表面距离的增加在0.15 mm处硬度达到最大值722HV,随后硬度逐渐降低。比较冰冷处理前后的显微硬度,可见冰冷处理后实验钢的整体硬度大幅度提高,渗层深度也提高到1.05 mm。其原因是,冰冷处理使组织中未转变的残余奥氏体进一步转化为马氏体,降低了渗层中软相的比例。由于材料最表面的残余奥氏体大量转变,最表面的硬度也明显提高,表面硬度“低头”的现象也逐渐消失。随后的回火工艺消除了材料在淬火和冰冷处理时产生的残余应力,使实验钢表面具有高硬度和高耐磨性的同时,心部具有对应的塑性和韧性,使心表组织的强韧性匹配。

16Cr3NiWMoVNbE钢的使用温度可达350℃,因此对渗碳后的实验钢进行了高温拉伸实验,结果如图12所示。实验钢在250~350℃的抗拉强度均超过1400 MPa,延伸率范围为17%~20%,断面收缩率大于40%,表现出良好的高温性能,甚至优于室温性能。当温度升高到400℃时,实验钢的强度和延伸率均出现下降。

图12

图12

渗碳后实验钢的高温拉伸曲线

Fig.12

High temperature tensile curves of test steel after carburizing

3 结论

(1) 经过910℃渗碳淬火处理的实验钢,从表面到心部分为碳化物区、碳化物和针状马氏体的混合区、针状马氏体区和心部板条马氏体区。

(2) 实验钢表面碳化物区的大量块状析出物为Cr的碳化物,且多位于晶界处。Ni元素的分布规律与Cr元素基本相反,在Cr的碳化物析出位置Ni元素较少。针状马氏体区和心部板条马氏体区内的细小弥散析出物为含有Nb、V、Mo等微合金元素的碳化物。

(3) 从渗碳后16Cr3NiWMoVNbE钢的表面到心部,随着碳浓度的降低硬度分布呈现先升高后降低的趋势,渗层深度为0.95 mm。冰冷处理使实验钢组织中的残余奥氏体进一步转化为马氏体,使其整体硬度大幅度提高。