1 实验方法

表1 低Cr合金钢的化学成分

Table 1

| C | Si | Mn | Cr | Ti | Mo | S | P | Fe |

|---|---|---|---|---|---|---|---|---|

| 0.09 | 0.24 | 1.49 | 2.20 | 0.11 | 0.29 | 0.01 | 0.005 | Bal. |

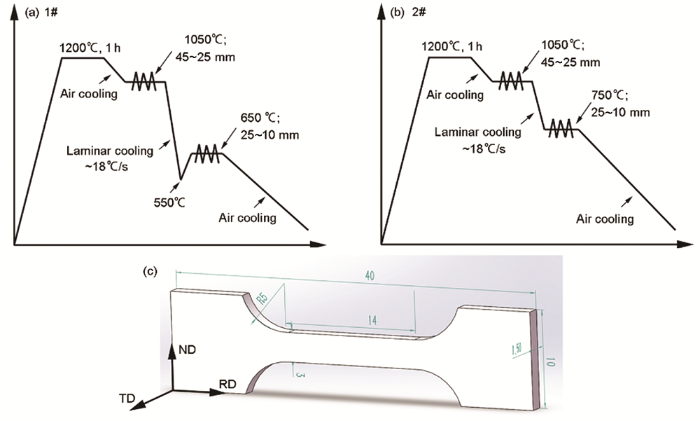

图1

图1

工艺1、工艺2的轧制路径和拉伸试样的尺寸特征

Fig.1

Rolling strategies of process 1 and process 2 are listed in (a) and (b), respectively. Shape of the tensile specimen is presented in (c) (unit: mm)

用线切割在板坯上切取金相试样,用砂纸将其打磨至2000#,机械抛光后用4%的硝酸酒精溶液侵蚀,用光学显微镜(ZEISS AX10)和扫描电镜(Zeiss Ultra 55)进行组织表征。为了进一步表征试样微观组织,对打磨后的金相试样进行室温电解抛光,所用电解液为15%的高氯酸酒精溶液,抛光电压18 V左右,电流1.5~2 A,抛光时间15~20 s。采用背散射电子衍射(EBSD)表征电解抛光试样,扫描步长0.14 μm。基于SEM和EBSD结果使用Image Pro软件和OIM软件,对组织和晶粒尺寸进行定量表征。

为了消除厚度效应,使试样的拉伸板面垂直于截面方向(TD),试样的拉伸方向平行于轧制方向(RD)。高温拉伸试样标距段空间尺寸为14 mm×3 mm×1.5 mm,整体尺寸如图1c所示。在CATY-T3H 高温疲劳及蠕变机上进行高温拉伸试验,升温速度100℃/min,升温至目标拉伸温度后保温5 min后开始拉伸。拉伸温度分别为550、650和750℃,应变速率10-3 s-1。为了研究组织演变的影响,在650℃下增设10-4 s-1低应变速率进行对比。试样断裂后将其吹气冷却至室温,冷却速率约为200℃/min。用SEM观察拉伸后试样的断口,并观察试样断后的组织。

2 实验结果和讨论

2.1 原始组织分析

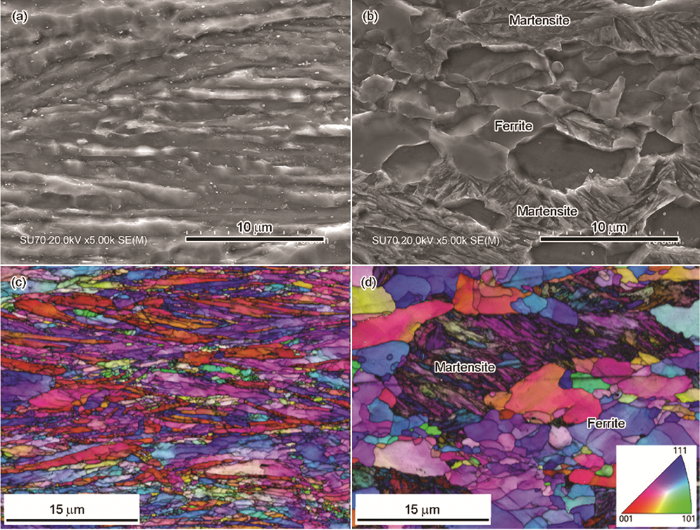

图2

图2

(a)为工艺1轧后得到显微带细化的铁素体组织,(b)为工艺2得到的应变诱导相变细化等轴铁素体和马氏体两相组织,(c)和(d)为由EBSD所得的对应原始组织

Fig.2

SEM images of the microbands refined ferritic microstructure and the two phase microstructure are presented in (a) and (b), respectively; corresponding EBSD maps are showed in (c) and (d), respectively

根据热膨胀实验结果[15]可确定工艺1中层流冷却至550℃后奥氏体已经完成向铁素体的转变,即温度达到Ar1以下的再升温过程中,由于650℃低于材料的Ac1温度其组织仍为全铁素体组织。因此,1#组织的细化主要是通过铁素体的连续动态再结晶机制实现。这种细化机制可表述为亚结构界面由于扩展进而不断分割原始铁素体晶粒的过程,且基本不涉及晶粒的热激活形核和长大[16]。温轧温度偏低时晶粒内部滑移系统对亚结构界面运动的影响显著,组织多以显微带的形式细化,且随着温度的降低显微带的间距逐渐降低,可达纳米级别[15];而当温轧温度较高时不同滑移系统开动的许用应力差异减小,即内部滑移系统对亚结构界面的影响降低,因此能更自由的扩展,促进了铁素体组织的均匀等轴细化。

工艺2中精轧温度750℃高于Ar3,即精轧前基体仍为全奥氏体组织,轧制时发生应变诱导铁素体相变,而未转变的奥氏体则在后续的淬火过程中形成板条马氏体组织,最终得到由应变诱导相变细化的铁素体和板条马氏体组成的两相组织[14]。基于上述分析,与应变诱导铁素体相变机制相比,温轧过程中的连续动态再结晶有更好的组织细化效果。

2.2 高温拉伸曲线及断口分析

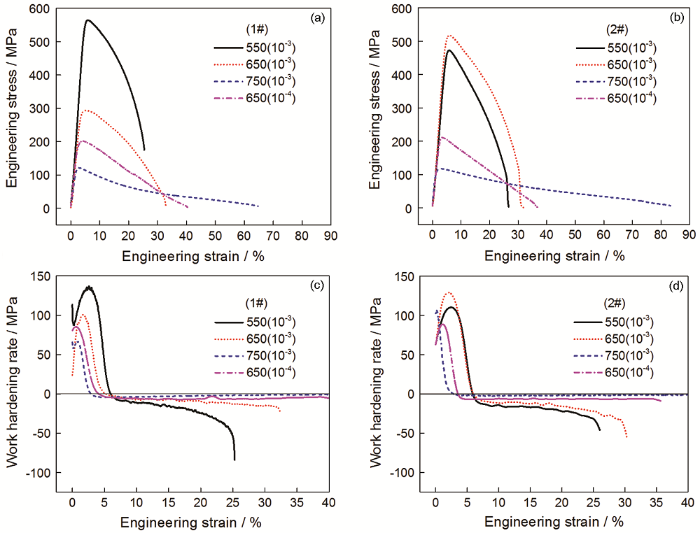

图3

图3

(a)和(b)分别为1#显微带细化组织和2#两相组织在550℃、650℃、750℃和650℃低应变速率(10-4 s-1)条件下的拉伸曲线;(c)和(d)为对应变形条件的加工硬化率

Fig.3

Tensile curves of the two kinds of microstructures under different conditions are presented in (a) and (b), related work hardening rates are plotted in (c) and (d), respectively

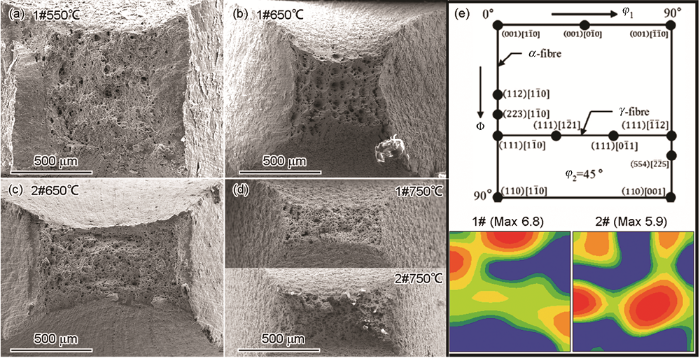

图4

图4

显微带细化组织(a, b, d)和两相组织(c, d)在不同温度下的拉伸断口(应变速率均为10-3),组织类型和拉伸温度分别在图右上角标出;(e)为标准bcc结构的织构分布示意图以及两种组织的原始织构特征

Fig.4

Fracture morphologies of the microbands refined microstructure and the two phase microstructure under different tensile temperatures are presented in (a~d); typical textures in bcc structure, along with the original textures of the two microstructures are showed in (e)

根据对拉伸结果的分析,显微带细化的1#组织在550℃具有最高的抗拉强度564 MPa。随着温度的升高拉伸强度逐渐降低,在750℃拉伸时下降到121 MPa。同时,应变速率的降低也使650℃抗拉强度下降至202 MPa; 2#组织在550℃的抗拉强度为472 MPa, 但是其650℃的拉伸强度不但没有下降反而上升至517 MPa。此外,在650℃低应变速率(10-4 s-1)条件以及750℃条件下的拉伸曲线,基本上与1#组织的曲线相同。对加工硬化率的分析表明,1#组织550℃变形时其应变硬化率最高。随着变形温度的升高和应变速率的降低应变硬化率显著降低,在750℃变形时应变硬化率最低。而2#组织在650℃拉伸时其变形初期的应变硬化率反常地高于550℃条件下,而当越过峰值后加工硬化率则逐渐与550℃变形条件下的结果相同。

在高温变形条件下,温度的升高和应变速率的减低促进材料内部的回复和再结晶,进而使抗拉强度和应变硬化率降低;另一方面,高温条件也使内部合金元素和结构缺陷之间的反应加强,有利于特定析出物的生成。在高温拉伸过程中回复或再结晶产生的软化效果和析出物的强化效果之间的竞争,是产生以上两种组织高温力学性能差异的主要原因。

由于在连续动态再结晶过程(cDRX)中亚结构界面的扩展受滑移系开动的影响显著,1#组织呈现出明显的变形织构特征[17]。EBSD分析给出的φ2=45°截面的ODF图显示,最强织构为(001)

2.3 断后组织分析

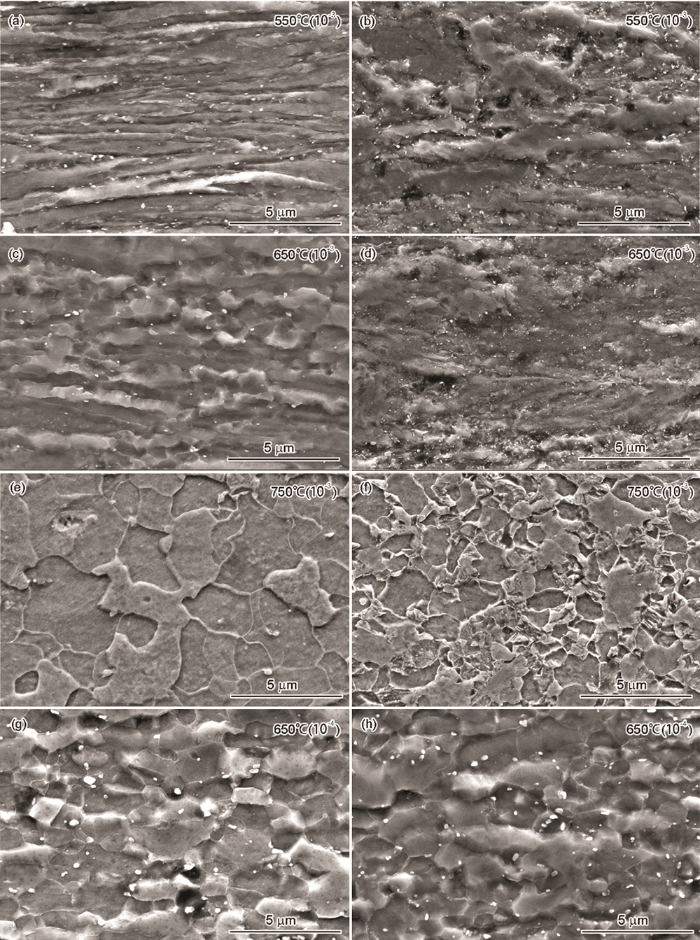

为了阐明两种组织在不同变形条件下的断裂机制,分析了断后的组织,结果如图5所示。可以看出,1#组织在550℃拉伸时原始显微带结构沿RD方向进一步拉长,组织内部的析出物细小稳定;当温度升至650℃时具有亚晶界的等轴晶粒大量形成,说明发生了明显的连续动态再结晶行为,且析出物明显长大;在750℃拉伸则出现了粗大的等轴铁素体晶粒,说明除再结晶外还发生了显著地晶粒长大过程,且基体中的析出物消失回溶;在650℃低应变速率(10-4 s-1)条件下,再结晶充分且析出物明显熟化。2#组织拉伸后内部出现退化的马氏体和连续动态再结晶细化的铁素体组织,与1#组织相比析出物更加细小弥散,特别是在650℃条件下;在750℃条件下2#组织的再结晶晶粒更加细小,因此与1#组织相比有更大的伸长率;但是,其在650℃低应变速率(10-4 s-1)条件下的拉伸后组织与1#组织的相同。由此可知,在拉伸过程中再结晶过程的进行、析出物的长大和熟化是抗拉强度降低的主要原因。

图5

图5

距拉伸断口1 mm处的组织特征,左侧(a, c, e, g)和右侧(b, d, f, h)初始分别为1#组织和2#组织,相应 拉伸条件在图右上角标出

Fig.5

Deformed characteristics of the microbands refined microstructure (a, c, e, g) and two phase microstructure (b, d, f, h) after tensioning at different conditions, and the scanning regions are 1 mm from the fracture margins

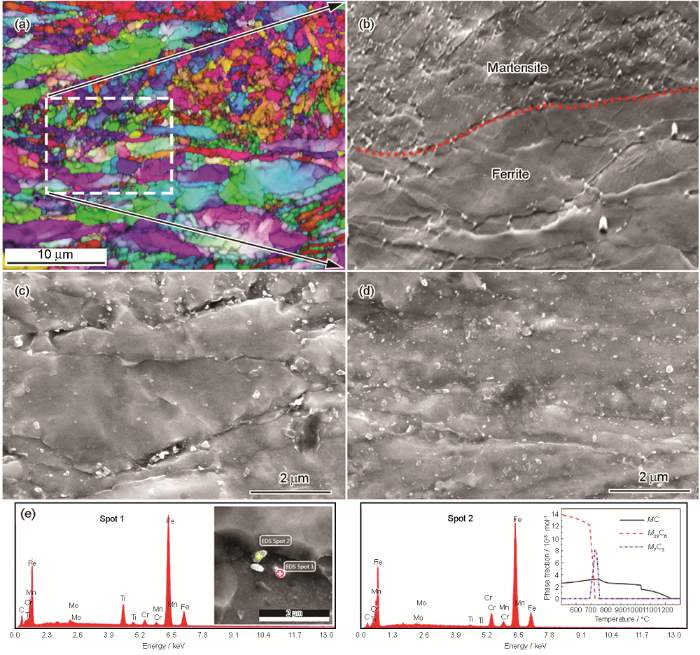

为了说明2#组织在650℃拉伸时抗拉强度异常升高的原因,进一步对其断后组织进行EBSD分析。结果表明,在550℃拉伸后退化马氏体内部经cDRX过程细化的晶粒更加均匀,且对应区域的电解抛光表面显示析出物多弥散分布在退化马氏体内部,而铁素体内部则非常稀疏,如图6b所示。由于化学侵蚀更有利于纳米析出特征的呈现,对550℃和650℃拉伸后铁素体基体中的析出状态进行了对比分析。结果表明,不同于在550℃条件下稀疏的析出状态(图6c),在650℃条件下出现了大量弥散细小的析出物(图4d)。马氏体/铁素体两相组织最终的拉伸强度,主要受两相比例及其力学性能差异的影响[19]。纳米析出物的出现能显著提高铁素体强度[20,21],使其能更好地协调塑性变形过程中马氏体的变形,因此出现2#组织在650℃拉伸时强度的提高。同时,纳米析出物的出现显著影响亚结构界面的扩展,有利于cDRX细化过程的进行。因此,与在550℃的情况相比,2#组织在650℃拉伸时的伸长率也同时得以提高。

图6

图6

2#组织550℃拉伸后的组织(a)、对应区域的电解抛光表面(b)、在550℃拉伸后铁素体内的析出状态(c)、在650℃拉伸后铁素体内的析出状态(d)以及在650℃低应变速率10-4拉伸后熟化析出物的EDS表征(e)

Fig.6

Inverse pole figure (IPF) of the two phase microstructure that deformed at 550℃ is presented in (a), and the electronic polished surface is showed in (b). After tension at 550℃ and 650℃, precipitation statuses of the ferritic grains in the two phase microstructure are presented in (c) and (d), respectively. EDS results of the typical precipitates are listed in (e)

3 结论

(1) 铁素体的连续动态再结晶比应变诱导相变有更好的细化效果,其细化组织主要为平均宽度为1.3 μm的显微带。随着拉伸温度的提高和应变速率的降低两种组织的抗拉强度逐渐降低,但是两相组织(2#)在10-3 s-1应变速率条件下650℃时的抗拉强度却高于550℃。

(2) 具有较低(111)

(3) 在650℃以下的变形主要通过内部滑移和亚结构界面的运动实现,且2#组织主要以马氏体的退化和纳米析出为特征,在650℃拉伸性能的改善是纳米析出物对铁素体的强化所致。纳米析出物,主要是富Cr的M7C3和(Ti,Mo)C复合碳化物。