船体结构钢特指按船级社建造规范要求生产的用于制造船体结构的钢材。依据最小屈服强度,中国船级社(China Classification Society, CCS)将船体结构钢划分为不同的级别,包括一般强度船体结构用钢(屈服强度不小于235 MPa)、高强度船体结构用钢(分三个强度级别,屈服强度分别不小于315 MPa、355 MPa和390 MPa)和焊接结构用高强度淬火回火用钢(分六个强度级别,屈服强度分别不小于420 MPa、460 MPa、500 MPa、550 MPa、620 MPa和690 MPa)。超高强度船体结构钢,指强度高于420 MPa且韧性良好的船舶或海洋平台用结构钢,也包括船级社未标准化的强度高于690 MPa级的高强度船体结构钢。超高强度船体结构钢的开发和应用,与海洋资源的开发和贸易对船体轻量化、高速化及安全化的要求相适应。同时,为了满足船体高效焊接的要求,超高强度船体结构钢必须具有良好的焊接性[1,2]。超高强度船体结构钢的强度和韧性都不同程度地高于中国船级社的标准[3,4],这样可提高钢体服役的稳定性,也能部分补偿焊接热影响区强度和韧性的下降。但是在实际焊接过程中,超高强度船体结构钢还是存在一定的焊接性问题,使焊接工艺窗口变窄,在一定程度上影响其应用。本文基于对当前超高强度船体结构钢及其焊接接头力学性能的总结和讨论,归纳和阐述了超高强度船体结构钢的焊接性问题以及产生焊接性问题的根本原因,概括了改善超高强度船体结构钢焊接性的三种途径,并提出了进一步改善其焊接性的思路。

1 超高强度船体结构钢的特征

表1 超高强度船体结构钢及其焊接接头必须满足的力学性能[5]

Table 1

Strength grade | Yield strength /MPa | Tensile strength /MPa | Impact toughness AKV/J |

|---|---|---|---|

| 420 | ≥420 | 530~680 | ≥42 ≥46 |

| 460 | ≥460 | 570~720 | |

| 500 | ≥500 | 610~770 | ≥50 |

| 550 | ≥550 | 670~830 | ≥55 |

| 620 | ≥620 | 720~890 | ≥62 |

| 690 | ≥690 | 770~940 | ≥69 |

超高强度船体结构钢的高强度级别主要通过固溶强化、细晶强化、相变强化并辅以析出强化来实现[6]。国内民用超高强度船体结构钢的C含量(质量分数,以下单位相同)一般为0.05%~0.08%,Mn含量一般为1.0%~1.6%,Cr+Mo含量约为0.5%~1.0%。随着强度级别提高到690 MPa,Ni+Cu含量从约0.5%增加至约3.0% [7,8,9,10,11,12]。几种不同级别国内民用超高强度船体结构钢的化学成份见表2。国内9系列超高强度舰船用钢的C含量,一般为0.10%~0.15%。随着级别的提高,Mn含量从约1.0%降低至约0.5%,Ni含量从约1.0%提高至约4.5%~5.0 %,Cr含量控制在0.5%~1.0%[13,14,15,16,17,18,19]。不同强度级别的国内舰船用钢的化学成分见表3。对于国外超高强度船体结构钢(以美国舰船用钢为例),舰船用HY系列钢的C含量为0.08%~0.17%,Cr含量为0.5%~1.5%。当强度级别提高到890 MPa时,Mn含量从约0.2%提高到约0.7%,Ni含量从约2.1%提高到约4.8% [20,21,22,23,24,25]。表4列出了几种HY系列钢的化学成份。在HY钢基础上改良的HSLA系列钢,C含量为0.05%~0.07%,Mn含量为0.5%~1.0%,Cu含量为1.2%~1.7%,Cr含量为0.5%~0.8%。当强度级别达到690 MPa或以上时,Ni含量达到约3.50%[26,27,28,29,30,31]。几种HSLA系列钢的化学成份见表5。从表3,4,5可以看出,超高强度船体结构钢的固溶强化主要由C、Mn和Ni元素贡献,细晶强化由微合金化所形的第二相贡献,相变强化由生产工艺决定,析出强化由基体中时效Cu粒子和细小第二相贡献。

表2 国内民用超高强度船体结构钢的化学成份(质量百分数)

Table 2

| Steels | Grade/MPa | C | Si | Mn | Al | Nb | V | Ti | Mo | Cr | Ni | Cu |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| F460[7] | 460 | 0.062 | 0.23 | 1.47 | 0.040 | 0.094 | 0.60 | |||||

| F500[8,9] | 500 | 0.05 | 0.24 | 1.48 | 0.03 | 0.011 | 0.26 | 0.28 | ||||

| 0.06 | 0.36 | 1.57 | 0.04 | 0.006 | 0.038 | 0.02 | 0.20 | 0.22 | 0.53 | 0.24 | ||

| F550[10,11] | 550 | 0.07 | 0.26 | 1.10 | 0.033 | 0.036 | 0.017 | 0.40 | 0.35 | 0.39 | ||

| 0.067 | 0.17 | 1.51 | 0.036 | 0.026 | 0.004 | 0.012 | 0.30 | 0.31 | 0.70 | 0.71 | ||

| E690[11] | 690 | 0.08 | 0.15 | 1.58 | 0.025 | 0.095 | 0.015 | 0.30 | 0.30 | 0.70 | 1.00 | |

| F690[12] | 690 | 0.07 | 0.23 | 1.06 | 0.036 | 0.043 | 0.004 | 0.019 | 1.0~1.1 | 3.0~3.1 | ||

表3 国内舰船用钢的主要化学成份(质量百分数)

Table 3

| No. | Grade /MPa | C | Si | Mn | Ni | Mo | Cr | V | Ti |

|---|---|---|---|---|---|---|---|---|---|

| 945[13,14] | 440 | 0.14 | 0.60 | 1.00 | 1.00 | 0.1 | 0.50 | 0.05 | |

| 0.12 | 0.54 | 1.05 | 1.15 | 0.11 | 0.52 | 0.04 | |||

| 921[15] | 590 | 0.11 | 0.27 | 0.48 | 2.72 | 0.23 | 1.02 | 0.06 | 0.026 |

| 0.1 | 0.2 | 0.41 | 2.66 | 0.25 | 1.03 | 0.06 | 0.016 | ||

| 921A[16,17] | 590 | 0.07 | 0.29 | 0.43 | 2.65 | 0.26 | 0.06 | ||

| 0.1 | 0.24 | 0.46 | 2.78 | 0.24 | 1.11 | 0.07 | |||

| 980[18,19] | 785 | ≤0.13 | 0.2~0.4 | 0.3~0.6 | 4.8~5.3 | 0.2~0.35 | |||

| 0.09~0.13 | 0.2~0.3 | 0.5~0.6 | 4.4~4.5 | 0.36~0.44 | 0.5~0.7 |

表4 国外HY系列钢的主要化学成份(质量百分数)

Table 4

表5 国外HSLA系列钢的主要化学成份(质量百分数)

Table 5

| No. | Grade/MP | C | Si | Mn | Ni | Mo | Cu | Cr | Al | Nb | V |

|---|---|---|---|---|---|---|---|---|---|---|---|

| HSLA80[26,27] | 550 | 0.044 | 0.32 | 0.65 | 0.87 | 1.12 | 0.77 | 0.013 | 0.077 | ||

| 0.05 | 0.34 | 1.00 | 1.77 | 0.510 | 1.23 | 0.61 | 0.025 | 0.037 | 0.01 | ||

| HSLA100[28,29] | 690 | 0.06 | 0.25 | 0.84 | 3.47 | 0.58 | 1.54 | 0.74 | 0.023 | 0.03 | 0.004 |

| 0.05 | 0.35 | 0.82 | 3.41 | 0.60 | 1.61 | 0.55 | 0.03 | ||||

| HSLA115[30] | 785 | 0.05 | 0.22 | 0.97 | 3.37 | 0.56 | 1.29 | 0.64 | 0.02 | 0.02 | 0.01 |

| HSLA130[31] | 890 | 0.07 | 0.37 | 0.79 | 3.33 | 0.58 | 1.72 | 0.57 | 0.023 | 0.005 |

由于焊接结构用高强度淬火回火用钢要求采用调质处理供货(详见中国船级社的规范要求[5]),超高强度船体结构钢的生产工艺一般采用TMCP(Thermo mechanical control process)+后续热处理 [6,32]。强度高于550 MPa级别的超高强度船体结构钢,生产工艺通常为TMCP+QT/DQT(通过TMCP工艺后再进行淬火+回火热处理,或TMCP工艺直接淬火后回火处理),得到的组织以针状铁素体(Acicular ferrite, AF)+贝氏体(粒状贝氏体(Granular bainite, GB)和板条状贝氏体(Lath-like bainite, LLB))为主。许多研究结果表明,这几种类型的组织具有良好的综合力学性能[33,34]。

超高强度船体结构钢良好的低温高韧性主要依靠组织控制和晶粒细化的共同效果来实现,即通过生产工艺控制组织类型并同时进行组织细化、减小有效晶粒尺寸的方式来实现。同时,超高强度船体结构钢也通过高洁净度(超低的S、P含量)和加入合金元素Ni以降低韧脆转变温度的方式来提高钢级。

通过强化与韧化方式相结合和成熟生产工艺的实施,当前生产的超高强度船体结构钢具有优良的力学性能。表6总结了国内外几种不同强度级别超高强度船体结构钢的力学性能,可见其强度高于中国船级社的标准,而韧性值则为中国船级社标准的2~5倍。

表6 几种不同超高船体结构钢的力学性能(对应中国船级社标准)

Table 6

| Steels | Yield strength/MPa | Tensile strength/MPa | Charpy absorbed energy/J |

|---|---|---|---|

| F460[35] (460 MPa grade) | 495 (≥460) | 599 (570~720) | AKV–60℃ 335 (≥46) |

| F500[36] (500 MPa grade) | 580 (≥500) | 655 (610~770) | AKV–60℃ 194 (≥50) |

| F550[11] (550 MPa grade) | 610 (≥550) | 660 (670~830) | AKV–60℃ 212 (≥55) |

| E690[37] (690 MPa grade) | 730 (≥690) | 820 (770~940) | AKV–40℃ 210 (≥69) |

| F690[38] (690 MPa grade) | 766 (≥690) | 804 (770~940) | AKV–60℃ 230 (≥69) |

| 921A[39] (590 MPa grade) | 630 (≥590) | 710 (685~845) | AKV–60℃ 180 (≥59) |

| 980[40] (785 MPa grade) | 939 (≥785) | 1002 | AKV–20℃ 149 (≥78.5) |

| HY80[25] (550 MPa grade) | 760 (≥550) | 813 (670~830) | AKV–45℃ 250 (≥55) |

| HY85[41] (590 MPa grade) | 959 (685~845) | AKV–50℃ 226 (≥59) | |

| HY100[25] (690 MPa grade) | 689 (≥690) | 814 (770~940) | |

| HY130[25] (890 MPa grade) | 896 (≥890) | 986 | |

| HSLA100[42] (690 MPa grade) | 833 (≥690) | 938 (770~940) | AKV–50℃ 179 (≥69) |

| HSLA115[30] (785 MPa grade) | 972 (≥785) | 997 | AKV–84℃ 100 (≥78.5) |

| HSLA130[31] (890 MPa grade) | 896 (≥890) | 986 |

2 超高强度船体结构钢的焊接性问题及其本质

2.1 超高强度船体结构钢的焊接性问题

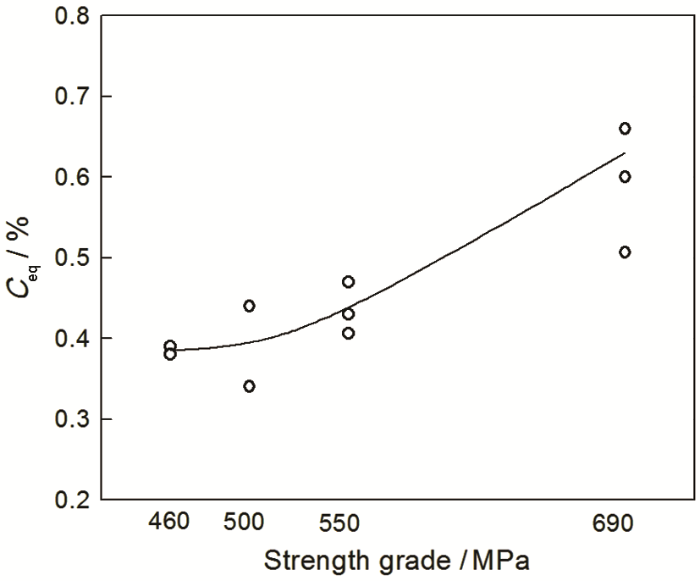

图1和图2给出了国内民用超高强度船体结构钢合金总含量的变化趋势曲线和碳当量的变化趋势曲线[7,8,9,10,11,12,35,43,44]。可以看到,随着强度级别的提高国内民用超高强度船体结构钢的合金元素和碳当量表现出大的增幅趋势。这一增幅趋势也反应在国内9系列舰船用钢、国外HY系列舰船用钢和HSLA系列舰船用钢上。不同之处在于:国内民用超高强度船体结构钢随着强度级别提高到690 MPa,合金元素总含量提高到约4.5%左右,碳当量提高到约0.60%~0.65%;国内9系列舰船用钢随着强度级别提高到590 MPa和785 MPa,合金总含量分别提高到约4.5%~5.0%和6.0%~6.5%,碳当量分别提高到约0.60%~0.65%和0.75%~0.80%;国外HY系列舰船用钢随着强度级别提高到690MPa和890MPa,合金总含量分别提高到约5.0%~5.5%和6.8%,碳当量分别提高到约0.65%~0.70%和0.67%;国外HSLA系列舰船用钢随着强度级别提高到690~890 MPa,合金总含量提高到约7.0%~7.5%,碳当量提高到约0.60%~0.65%。但是,超高强度船体结构钢同时采用微合金(Nb、V、Ti等)设计,在一定程度上有利于焊接性。因此,总体上超高强度船体结构钢倾向于表现出较好的焊接性。

图1

图1

国内民用超高强度船体结构钢合金总含量的变化趋势

Fig.1

Total alloy content variation trend curve of domestic civil UHSHS steels

图2

图2

国内民用超高强度船体结构钢碳当量的变化趋势

Fig.2

Ceq variation trend of domestic civil UHSHS steels Ceq=w(C)+w(Mn)/6+w(Cr+Mo+V)/5+w(Ni+Cu)/15

考虑大线能量焊接条件。几种不同强度级别的国内民用超高强度船体结构钢焊接接头的拉伸性能见表7。可以看出,国内民用超高强度船体结构钢焊接接头的拉伸断口通常位于母材,且可以达到中国船级社的标准。国内外舰船用钢大线能量焊接接头拉伸性能的文献报道较少,但是可以对比国内民用超高强度船体结构钢,根据化学成份大致判断国内外舰船用钢大线能量焊接接头的拉伸性能。从表3,4,5可以看出,对于同一级别的超高强度船体结构钢,国内外舰船用钢的合金总含量高于国内民用超高强度船体钢许多。整体而言,更高的合金含量会导致基体固溶强度的增加及相变温度的降低,从而使热影响区组织细化和相变强化的可能性增加。因此在相同的焊接条件下,国内外舰船用钢大线能量焊接热影响区的拉伸性能在理论上高于国内民用超高强度船体结构钢,即可满足中国船级社的标准。国内外超高强度船体结构钢焊接粗晶区的低温韧性值列于表8。可以看出,在大热输入的条件下超高强度船体结构钢焊接粗晶区的韧性恶化严重,甚至低于中国船级社的标准。

表7 大热量输入条件下超高船体结构钢焊接接头的强度

Table 7

| Steels | Heat input /kJ·cm–1 | Welding method | Tensile strength /MPa | Fault location | CCS standard /MPa |

|---|---|---|---|---|---|

| F460[45] | 364 | Electrogas arc welding | 584, 586 | Base metal | ≥570 |

| F500[36] | 53 | Submerged arc welding | 580 | Base metal | ≥610 |

| F550[11] | 50 | Submerged arc welding | 620~664 | Base metal | ≥670 |

| E690[11] | 50 | Submerged arc welding | 796~822 | Base metal | ≥770 |

| F690[38] | 35 | Submerged arc welding | 798, 809 | Base metal | ≥770 |

表8 大热量输入条件下超高船体结构钢热影响区粗晶区的夏比冲击功

Table 8

| Steels | Heat input /kJ·cm–1 | Method | AGS of CGHAZ /μm | fGB in CGHAZ | fM-A in CGHAZ | CVN/J |

|---|---|---|---|---|---|---|

| F460[35] | 50 | Thermal simulation | ~60 | ~0.75–0.85 | AKV–60℃ 74 | |

| E550[46] | ~65 | Thermal simulation | ~45 | ~0.80–0.90 | AKV–40℃ 16 | |

| F550[11] | 50 | Submerged arc welding | ~60 | ~0.65–0.75 | ~0.15–0.20 | 55≤AKV–60℃ ≤67 |

| E690[47] | 50 | Submerged arc welding | ~40 | ~0.20–0.35 | ~0.10–0.15 | 40≤AKV–40℃≤47 |

| F690[38,48] | ~35 | Thermal simulation | ~60 | AKV–60℃ 26 | ||

| HY85[41] | 50 | Thermal simulation | ~82 | ~0.40–0.50 | ~0.05–0.10 | AKV–50℃ 27 |

| HSLA80[49] | 40 | Submerged arc welding | ~0.10 | AKV–50℃ 62 AKV–50℃ 44 | ||

| HSLA115[50] | 33.5 | Submerged arc welding | AKV–51℃ ≤111 |

表9 常规热输入条件下超高船体结构钢焊接接头的强度

Table 9

| Steels | Heat input /kJ·cm-1 | Welding method | Tensile strength/MPa | Fault location | CCS standard /MPa |

|---|---|---|---|---|---|

| E690[11] | 15 | Submerged arc welding | 808,818 | Base metal | ≥770 |

| E/F690[51] | 21.4 | Submerged arc welding | 825 | Base metal | ≥770 |

| 921A[52] | 20 | Arc welding | 702 | Base metal | ≥685 |

| 980[19] | 11 | Metal active gas welding | 930 | Base metal | |

| HY80[53] | 21.7 | Submerged arc welding | Yield strength 658 | Base metal | ≥550 |

| HSLA100[54] | 25.6 | Gas metal arc welding | 869 | Base metal | ≥770 |

表10 常规热输入条件下超高船体结构钢热影响区粗晶区的的夏比冲击功

Table 10

| Steels | Heat input /kJ·cm-1 | Method | AGS of CGHAZ/μm | fGB in CGHAZ | fM-A in CGHAZ | CVN/J |

|---|---|---|---|---|---|---|

| F460[35] | 30 | Thermal simulation | ~35 | ~0.10–0.20 | AKV–60℃ 321 | |

| E550[46] | ~20 | Thermal simulation | ~35 | ~0.30–0.40 | AKV–40℃ 128 | |

| F550[43] | 15 | Submerged arc welding | 107≤AKV–50℃ ≤252 | |||

| E/F690[51] | 21.4 | Submerged arc welding | ~60–70 | ~0.05–0.15 | ~0.05 | 85≤AKV–50℃ ≤115 |

| HY85[41] | 15 | Thermal simulation | ~70 | ~0.10–0.20 | ~0.05–0.10 | AKV–50℃ 81 |

| HSLA80[49] | 20 | Submerged arc welding | AKV–50℃ 107 AKV–50℃ 198 | |||

| HSLA100[42] | 20 | Shield metal arc welding | ~75 | AKV–50℃ ~130 |

考虑大线能量焊接+快速冷却的焊接条件。大线能量焊接+快速冷却的焊接工艺一方面有高效焊接的优点,另一方面快速冷却可得到常规热输入条件下强韧具佳的组织,有利于提高热影响区的低温韧性。Yan等[47]在焊前预热和控制层间温度的基础上采用高压空气流快速冷却的方法,在50 kJ·cm–1热输入条件下研究了E690钢热影响区粗晶区的韧性。结果表明,快速冷却能显著提高粗晶区的韧性并显著减小热影响区的宽度。在这一焊接条件下E690粗晶区的低温韧性值如表11所示,可见其韧性值与常规热输入条件下的韧性值相当。但是快速冷却的焊接工艺更适合焊缝一次成型的低合金高强钢[55]。多层多道次焊接会使焊接热影响区的低温韧性不稳定(E690焊接热影响区不同位置的低温冲击韧性如图3所示[11]),导致快速冷却工艺难以应用到超高强度船体结构钢厚板的实际焊接中。

表11 快速冷却大线能量热输入条件下超高强度船体结构钢热影响区粗晶区的的夏比冲击功

Table 11

| Steels | Heat input /kJ·cm–1 | Welding method | AGS of CGHAZ/μm | fGB in CGHAZ | fM-A in CGHAZ | CVN/J |

|---|---|---|---|---|---|---|

| E690[47] | 50 | Submerged arc welding | ~25 | ~0.10–0.20 | ~0.05–0.10 | 86≤AKV–40℃ ≤117 |

图3

图3

大线能量输入+快速冷却条件下超高强度船体结构钢E690热影响区的韧性

Fig.3

CVN impact values in HAZ of UHSHS E690 steels under large heat input with fast cooling process

以上论述表明,对当前超高强度船体结构钢采用常规热输入焊接时,热影响区粗晶区具有优良的综合性能,能满足中国船级社的标准;而采用大线能量焊接时热影响区粗晶区的韧性恶化严重,甚至低于中国船级社的标准。由此可见超高强度船体结构钢的焊接性问题体现在大线能量焊接与热影响区粗晶区良好韧性之间的矛盾,可以概括为:大线能量焊接条件下热影响区粗晶区的低温韧性较差。

2.2 超高强度船体结构钢焊接性问题的本质

图4

图4

超高强度船体结构钢热影响区粗晶区的韧性

Fig.4

Impact toughness in CGHAZs of UHSHS steels (test temperature for F460 and F550 is -60℃, for HY85 is -50℃ and for E690 is -40℃) (a) with relatively large volume fractions of M-A and/or GB, (b) with relatively small volume fractions of M-A and/or GB

2.2.1 大量M-A组元的生成

M-A组元由中心区域的马氏体和边缘区域的奥氏体组成[56]。中心区域的马氏体有大量的位错,产生的局部应力集中[57]不利于组织的韧性,而边缘区域的奥氏体可在一定程度上缓和应力集中[58]。因此,M-A组元对组织韧性的影响不仅与其形貌、尺寸及比例有关,还与其中奥氏体的比例有关[56,59]。但是,在既定成份的超高强度船体结构钢的焊接过程中,生成的M-A组元比例越高,M-A组元越倾向于以块状或大尺寸的状态分布。在这种情况下,M-A组元的平均碳浓度较低,使边缘残留奥氏体比例减小,影响组织的韧性,且粗大的尺寸本身对韧性也会产生不利影响。总之,生成的M-A组元比例越大,对韧性的影响越大。在常规大线能量焊接条件下超高强度船体结构钢粗晶区倾向于生成较大比例的M-A组元,这一倾向主要归因于两个根本原因:超高强度船体结构钢固溶合金含量的提高趋势和大线能量焊接条件下较低的冷却速率。

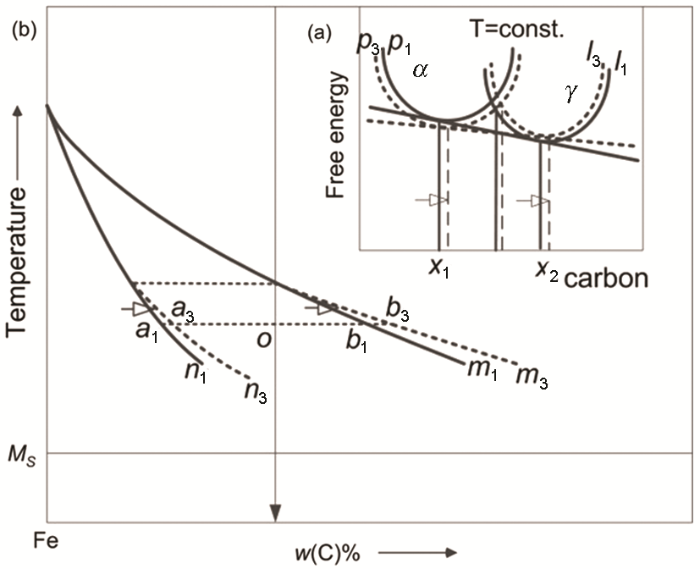

图5

图5

合金含量的提高对整体自由能和组织转变量影响的示意图

Fig.5

Schematic illustration of the effect of alloy content on (a) free energy and (b) phase transformation

转变的铁素体组织包括先析铁素体(PF)、AF或贝氏体铁素体,未转变的奥氏体进入马氏体转变温度区间形成M-A组元。因此由式(1)可知,超高强度船体结构钢总体固溶合金含量的提高趋势将导致更高比例的未转变的奥氏体进入到马氏体转变温度区间,引起最终残留的M-A组元含量的提高。

M-A组元的含量同时受焊后冷却速率的影响。当相变发生在较大冷却速率条件下时,固相中碳的不充分扩散使生成的铁素体的总体自由能(较平衡状态)呈下降趋势(图6a),自由能曲线p1向曲线p3移动,而未发生转变的奥氏体的自由能(较平衡状态)呈上升趋势(图6a),自由能曲线l1向曲线l3移动。这两种趋势使奥氏体向铁素体转变时的碳浓度向平衡转变时碳浓度的右侧移动,如图6a所示。此现象表现在相图上即为转变曲线的部分向右偏移(图6b),超高强度船体结构钢的转变曲线n1与m1则因较大的冷却速率分别移向曲线n3与m3。在同一温度下,未转变的奥氏体量γ1与转变的铁素体量α1的比值与在较大冷却速率下未转变的奥氏体量γ3与转变的铁素体量α3的比值之间的关系如图6b所示,为

图6

图6

冷却速率对整体自由能和组织转变量影响的示意图

Fig.6

Schematic illustration of the effect of cooling rate on (a) free energy and (b) phase transformation

由此可见,较大的冷却速率将增加奥氏体的转变量,导致残留M-A组元含量的减小。因而大线能量焊接(冷却速率较低)不利于粗晶区M-A组元的减少。

2.2.2 以GB为主组织的形成

表12 适合超高强度船体结构钢焊接粗晶粒区的组织类型

Table 12

| AGS of CGHAZ/μm | Microstructure type |

|---|---|

| ≥50~60 | A portion of AF or main LLB |

| ≤40~50 | Main LLB |

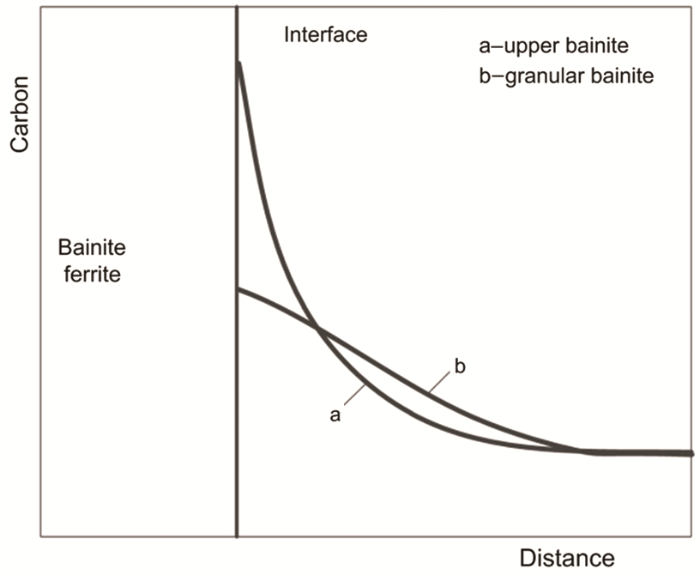

GB的转变温度位于Bs温度的上限,依赖连续的冷却和较低的碳浓度[66]两个因素。GB转变与上贝氏体(Upper bainite, UB)转变机制的不同主要归因于冷却速率的不同,如图7所示。前人的研究结果表明,UB发生在较高的冷却速率条件下,造成晶界较高的碳浓度和晶内较大的碳浓度梯度(较高的碳含量有利于碳化物或渗碳体的形成,最终形成UB特有的组织结构),而GB发生在较低的冷却速率条件下,引起晶界较低的碳含量和晶内较小的碳浓度梯度(导致碳向未转变的奥氏体富集,形成M-A组元)[60]。这一原理很好的解释了在不同冷却速率条件下超高强度船体结构钢焊接粗晶区生成的主体组织,即为何超高强度船体结构钢焊接粗晶区(1)在常规热输入下(冷却速率高)倾向于形成板条状的组织(包括LLB)结构[35,38,43,51];(2)在大线能量+快速冷却的焊接工艺条件下(冷却速率相对较高)可得到以LLB为主的组织[47];(3)而在常规的大线能量焊接条件下(冷却速率较慢)倾向于得到以GB为主的组织[35,43,46]。而另一方面,超高强度船体结构钢总体较低的碳含量(0.05%~0.10%)也在一定程度上使其粗晶区倾向于在大线能量焊接条件下生成以GB为主的组织。

图7

图7

GB和UB转变碳浓度梯度的示意图[60]

Fig.7

Carbon gradients by granular bainite and upper bainite formations

以上论述表明,造成现阶段超高强度船体结构钢焊接性问题的原因,是粗晶区M-A组元的大量生成和以GB为主组织的生成;而造成粗晶区M-A组元的大量生成和以GB为主的组织的形成原因,是固溶合金含量提高的趋势和在大线能量焊接条件下较低的冷却速率。

3 改善超高强度船体结构钢焊接性的途径

为了改善超高强度船体结构钢焊接性问题,必须从产生其焊接性问题的原因入手。改变粗晶区M-A组元大量生成和主要生成GB组织的趋势,如通过引入第二相细化晶粒尺寸和(或)引入一定比例的AF以细化粗晶区的组织结构,或优化各类固溶合金元素的含量,在抑制GB生成的同时,在一定程度上降低M-A组元的形成比例(合金元素的增加,总体上会抑制粗晶区GB的形成,但合金元素种类及含量对粗晶区M-A组元的生成量会有不同影响[67,68,69])。而若要从根本上解决超高强度船体结构钢焊接性问题,则必须从产生其焊接性问题的根本原因或材料本身入手。即改变超高强度船体结构钢固溶合金含量提高的趋势(即优化强化机制)或从材料设计的角度提高韧性(对于钢铁材料而言,一是提高纯净度,二是增加Ni含量)。

3.1 应用氧化物冶金技术

氧化物冶金技术在超高强度船体结构钢中的应用,一是形成亚微米级氧化物粒子以促进焊接过程中AF的形核(最有利于AF形核的粒子尺寸约0.2~0.6 μm)[65,70],二是形成高温纳米粒子以抑制粗晶区晶粒的长大,三是形成第二相以提高基体的纯净度。因此,氧化物冶金技术的应用主要是优化粗晶区组织结构、降低GB形成比例,改善超高强度船体结构钢的焊接性。氧化物冶金技术应用的重要体现,一是在基体中生成亚微米级的氧化物(如各类Al、Ti、Zr、Mg、Ca等复合氧化物粒子[65,71])或粗晶区含有一定比例的针状铁素体组织,二是在基体中生成具有高热稳定性的纳米粒子(常见的如TiN粒子[72,73])或粗晶区具有相对较小的晶粒尺寸。文献报道的F500[36]化学成份中包含Al和Ti元素且母材与大线能量(53~200 kJ·cm–1)焊接热影响区均含有一定比例的针状铁素体(实际焊接接头热影响区的低温冲击性能满足要求);文献中的F550[11]采用Al、Ti、Zr和Ca微合金化且粗晶区在不同大线能量(50 kJ·cm-1)焊接条件下均含有少量针状铁素体组织,其粗晶区晶粒的平均直径约60 μm(平均冲击功67 J,满足要求);表8中的F460[35]含有微量Al和Ti元素且在大线能量50 kJ·cm-1热输入下热模拟粗晶区晶粒的平均直径约60 μm(平均冲击功74 J,满足要求);文献报道中的E690[47]同样采用Al、Ti和Ca微合金化且在大线能量50 kJ·cm-1热输入下粗晶区晶粒平均直径约40 μm(平均冲击功47 J,不满足要求);同时,文献报道的国外舰船用钢HSLA80和HSLA100在40 kJ·cm-1热输入下热影响区的多个区域均生成了一定比例的AF组织[74],表明这些超高强度船体结构钢在生产过程中均采用了氧化物冶金技术。

氧化物冶金技术在船体结构钢中的应用,是通过其特有的双重细化晶粒效果(钉轧奥氏体晶界抑制晶粒长大和形成AF分割晶粒进行二次细化)起到重要作用的[65,75]。这一双重细化晶粒效果,也可在超高强度船体结构钢焊接的粗晶区发挥作用。但是需要指出的是,氧化物冶金技术的双重细化效果也存在一定的局限性。因为适合AF大量生成的奥氏体晶粒平均直径为50~200 µm[64,65],即当钉轧粗晶区奥氏体晶界所形成的晶粒平均直径小于约50~60 µm时粗晶区难以形成AF进行二次细化。因此在理论上,氧化物冶金技术的双重细化晶粒效果对粗晶区强度与韧性的改善是有限的。总之,对于强度级别较高(约大于550~690 MPa)的超高强度船体结构钢,现阶段的氧化物冶金技术只能在非常有限的程度上改善大线能量焊接粗晶区的性能。

3.2 引入Cu沉淀强化

Cu元素在γ-Fe中的固溶度(最大固溶度约14%)较大而在α-Fe中的固溶度(最大固溶度约1.5%)较小,且随着温度的降低逐渐降低到零[76]。因此,Cu主要以Cu粒子的形式存在于基体中。在超高强度船体结构钢中加入的Cu元素,在粗晶区相变初始阶段主要以固溶状态存在于基体中,影响相变过程中碳的扩散,抑制高温组织的转变(作用效果较弱)[77]及不利于GB的形成,略微降低GB的比例;另一方面,随着粗晶区温度的下降和相变的持续Cu元素在未转变的奥氏体基体中沉淀,使其固溶含量降低,可在一定程度上缓解M-A组元大量生成的趋势。这两方面的作用,使Cu沉淀强化在有限的范围内改善超高强度船体结构钢的焊接性。同时,Cu元素的加入能微略增大碳当量值(其对碳当量的贡献约为其含量的1/15)并增加沉淀强化而优化超高强度船体结构钢的强化机制,影响其固溶合金含量大幅度提高的趋势,有利于焊接性。

另外,当超高强度船体结构钢的强度级别达到一定程度时,其主导的细晶强化与相变强化将达到一个较为理想的状态,其强度级别的提高主要依赖于其它强化项的提高,如固溶强化或析出/沉淀强化。国外HY系列(如HY80、HY100、HY130等)和国内9系列(如921、921A、980等)舰船用钢,均通过提高固溶合金元素的含量来提高强度级别。但是这会导致碳当量急剧升高,使这两类超高强度船体结构钢随着强度级别的提高焊接性整体向“难焊区”偏移[42,78]。额外增加Cu沉淀强化以提高强度级别对焊接性不会造成大的影响,典型的例子是改良后的HSLA系列舰船用钢,其整体处在“易焊区”(图8为显示舰船用钢焊接性与碳含量、碳当量关系的Graville图)[42,78]。

图8

各类超高强度船体结构钢的含Cu量如图9所示[11,16,17,18,19,21,22,23,24,25,28,31,38,42,43,50,53,74,79]。高级别的超高强度船体结构钢的生产工艺一般包括快速冷却+回火处理[6],这种生产工艺一方面是为了得到强韧性良好的组织结构,另一方面可增加Cu粒子的析出分数,提高沉淀强化的比例。但在焊接过程中,经受温度超过1000℃的大线能量焊接热循环时,Cu粒子会急剧溶解[80]。虽然在大线能量焊接较低的冷却速率条件下Cu粒子会重新析出[79,80],但是与母材相比,其在热影响区重新析出的数量和尺寸所产生的沉淀强化会弱得多,影响焊接粗晶区的强度匹配。因此,引入Cu沉淀强化提高超高强度结构钢强度级别的思路有一定的局限性。总之,引入Cu沉淀强化并不能从根本上解决当前超高强度结构钢的焊接性问题,因为提高Cu含量在一定程度上还停留在通过提高固溶合金元素含量(在相变过程中,一部分Cu固溶于基体,一部分Cu沉淀于基体中)提高强度级别的思路上,固溶于基体中的Cu元素影响相变,只能缓解而不能解决焊接粗晶区M-A组元的大量生成和以GB为主组织的生成趋势。

图9

图9

不同级别超高强度船体结构钢Ni和Cu的含量

Fig.9

Ni and Cu contents in various grades of ultra-high strength hull structural steels (a) domestic civil steels, (b) 9 series war ship steels, (c) HY series steels, (d) HSLA series steels

3.3 提高Ni含量

与提高Cu含量的作用类似,提高Ni含量会抑制粗晶区高温组织的转变[77]和不利于GB的形成,使GB的比例降低;其不同之处在于,Ni含量的提高会使粗晶区大量M-A组元生成趋势增大;而最大的不同之处在于,Ni元素固溶于基体中直接提高基体的低温冲击性能。总之,提高Ni含量是解决当前超高强度船体结构钢焊接性问题最有效的手段。

图9统计了各类不同级别超高强度船体结构钢的Ni含量。国内民用超高强度船体结构钢的强度从550 MPa级别提高到690 MPa级别,其Ni含量从0.4%~0.6%提高到0.6%~1.7%(图9a[11,38,44]);国内9系列舰船用钢的强度从590 MPa级别提高到785 MPa级别,Ni含量从2.6%~2.8%提高到4.5%~4.9%(图9b[16,17,18,19]);国外HY系列舰船用钢强度从550 MPa级别提高到890 MPa级别时,Ni含量从1.7~2.2%增加到4.8%左右(图9c[21,22,23,24,25,53]);国外HSLA系列舰船用钢强度从550 MPa级别增加到890 MPa级别,Ni含量从0.9%~1.8%提高到3.3%左右(图9d[28,31,42,50,74,79])。由此可见,强度高于550或590 MPa级别的超高强度船体结构钢均采用了提高Ni含量的方式改善焊接性。同时从图9可以看到,对于焊接性相对较好的高级别船体结构钢,高Cu含量的设计通常伴随着高Ni含量的设计,典型的例子是强度达到785 MPa级别的HSLA115钢[30,50]和达到890 MPa级别的HSLA130钢(整体处于“易焊区”)[31]。可见这两种思路的联合设计可相互弥补(引入Cu沉淀强化提高强度级别和增加Ni元素保证粗晶区的低温韧性匹配),较好的解决超高强度船体结构钢的焊接性问题。但是,这种联合设计思路受限于Cu粒子在焊接粗晶区产生的沉淀强化。

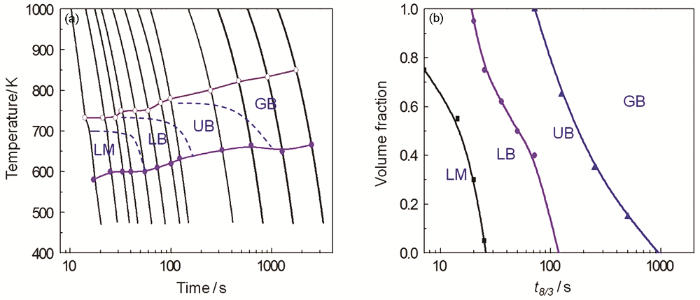

另外,高Ni含量的设计对于改善焊接性也有重要作用。最近王自东等新开发出了强度达到785 MPa级别并具有优良低温韧性的超高强度船体结构钢。通过先期研究[81,82],他们优化了该钢的化学成份及生产工艺。优化后的超高强度船体结构钢的Cu含量为0,Ni含量为4.08%,合金总含量约为6.17%,碳当量约为0.66%,其屈服强度达到820 MPa,抗拉强度约878 MPa,平均冲击功(-50℃)为229 J。本文作者研究了该超高强度船体结构钢的焊接性,焊接CCT图和组织转变比例图如图10所示[83]。可以看出,在很宽的冷却速率范围内粗晶区可得到以板条状组织(包括由UB和下贝氏体(lower bainite, LB)组成的LLB和板条状马氏体(lath-like martensite, LM))为主的组织。对20和50 kJ·cm-1热输入下粗晶区的组织和力学性能的分析结果表明,粗晶区的组织均主要为LLB且M-A组元的体积分数均约0.10左右,热模拟粗晶区的平均冲击功(-50℃)分别达到142和138 J,抗拉强度分别大于868和841 MPa(理论屈服强度分别约785和775 MPa)。根据断口分析和理论分析,粗晶区良好的低温冲击韧性主要归因于高Ni含量的设计(粗晶区的组织结构起到次要作用),高的强度主要由于焊接冷却条件下较低的相变开始温度获得的以板条状组织为主的组织。从以上研究结果可见,在高Ni含量的思路下开发的超高强度船体结构钢具有令人满意的焊接性能,满足大线能量焊接条件下粗晶区足够的强度和韧性要求。

图10

图10

新开发的超高强度船体结构钢热影响区粗晶区的组织演化

Fig.10

Phase evolution in CGHAZ of the newly developed 785 MPa UHSHS steel[83] (a) SH-CCT diagram, (b) corresponding phase fraction diagram

4 结语

当前研发的超高强度船体结构钢具有优良的综合力学性能,焊接性问题主要表现为在大线能量焊接条件下热影响区粗晶区低温韧性的恶化,其本质是热影响区粗晶区大量M-A组元和以GB为主组织的生成,根本原因是随着强度级别的提高固溶合金含量的提高和大线能量焊接条件下较低的冷却速率。

改善超高强度船体结构钢焊接性的主要途径有:氧化物冶金技术、Cu沉淀强化和高Ni含量。前者通过优化组织结构、降低GB生成量起作用;中者利用Cu元素在基体中的固溶与析出影响GB及M-A组元的形成,但是其效果有限;后者通过抑制GB的生成并提高基体的低温韧性。

超低C(小于0.05%)和高Ni含量设计是进一步改善超高强度船体结构钢焊接性的重要思路。超低C不利于热影响区粗晶区M-A组元的生成,高Ni含量可抑制GB的生成、提高基体低温韧性和保障粗晶区良好的韧性。采用超低C设计使超高强度船体结构钢更容易位于Graville图中的“易焊区”,而超低C又为高Ni含量创造了条件,有利于保障母材及其焊接接头的低温韧性。