钛合金薄壁型材的比强度高、耐腐蚀性能高和可焊接性好,在航空领域得到了广泛的应用[1 ] 。但是,钛合金薄壁型材的品种多、对其表面质量要求高、尺寸精度要求严格,因此制造难度较大。早在20世纪50年代美国和俄罗斯便开始了钛合金型材热挤压工艺的研究,目前已经形成了较完备的型材生产体系[2 ] ,而中国钛合金型材的研发尚处于起步阶段,不能自主生产航空用钛合金型材 [3 ] 。为了克服型材制造的困难,可进行热模拟压缩实验分析材料的高温热变形行为,以便选择合适的加工窗口。

目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据。Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为。Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系。Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图。Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变。贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导。Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生。梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程。陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律。

TC2钛合金是一种α +β 型钛合金,名义成分为Ti-4Al-1.5Mn,属于中强钛合金,是我国加工制造钛合金型材的主要材料之一。在轧制和挤压该合金的型材时常因加工参数不合适而使型材的成品率降低,因此其热加工窗口有待进一步优化。为了解决TC2钛合金航空型材加工中的难题以及研究该合金热变形时的流变应力、α 相和β 相的变形方式、动态再结晶和动态回复等基础科学问题,本文研究TC2钛合金的热变形行为,结合热压缩实验的有限元模拟分析不同温度修正方法对TC2钛合金应力应变曲线修正的适用性以提高实验结果的精确度,并依此绘制材料的热加工图,结合材料热变形后的组织演变规律确定TC2钛合金的最佳加工窗口。

1 实验方法

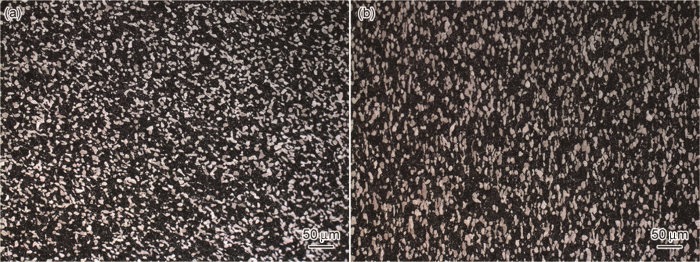

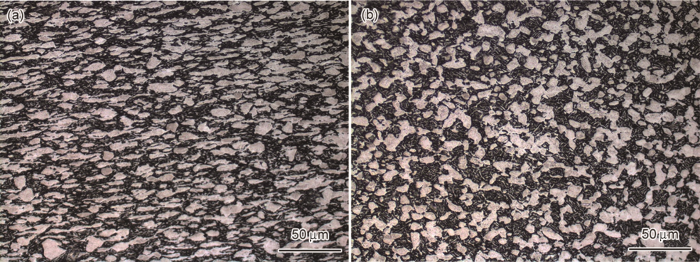

实验用样品取自退火态TC2钛合金热轧板,其原始组织为典型的等轴组织,如图1 所示。所选TC2钛合金的实际成分列于表1 ,主要合金元素成分的测试结果为:4.00%Al、1.67%Mn,其余为杂质和基体Ti。用差热法和金相法测定出TC2钛合金的β 相转变温度约为975℃。

图1

图1

实验用样品的原始组织

Fig.1

Original microstructure of experimental sample (a) cross section; (b) longitudinal section

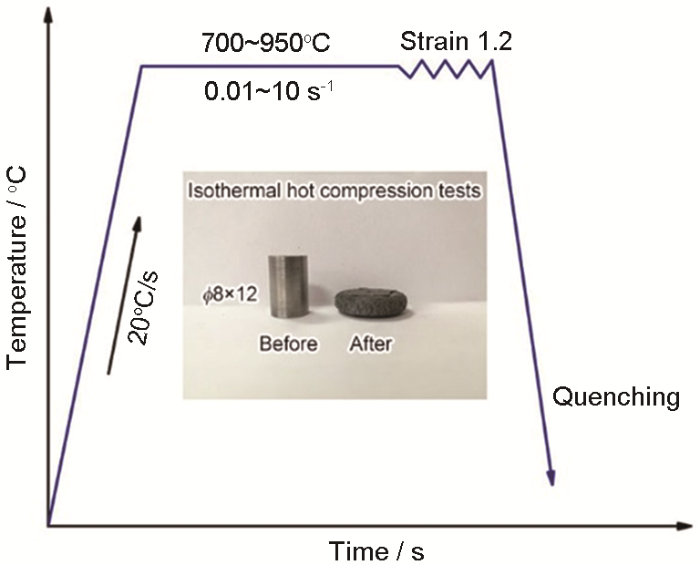

在Gleeble-3800热模拟机上进行TC2钛合金热压缩模拟试验,采用电阻式加热,用焊接在样品中间的热电偶控制实验温度。热模拟压缩实验用圆柱试样的直径为8 mm长度为12 mm。实验温度为700,750,800,850,900,950℃,在每一温度设定4个应变速率:0.01,0.1,1,10 s-1 ,实验过程如图2 所示。以20℃/s的速度将试样的温度升至设定温度,然后保温5 min,以保证试样温度均匀,随后在恒应变速率下进行变形量为70%的压缩,最大应变量为1.204。压缩完成后将试样水冷,以保留其高温变形组织。将试样沿轴线纵向切开,将纵截面经磨抛机打磨、抛光。用Kroll试剂(2.5%HNO3 +1.5%HCl+1%HF+95%H2 0)腐蚀试样,在光学显微镜下观察,以分析不同变形条件下TC2钛合金的组织演变。

图2

图2

热模拟压缩实验过程示意图

Fig.2

Process of the isothermal hot compression test

2 实验结果

2.1 TC2 钛合金的流动应力曲线

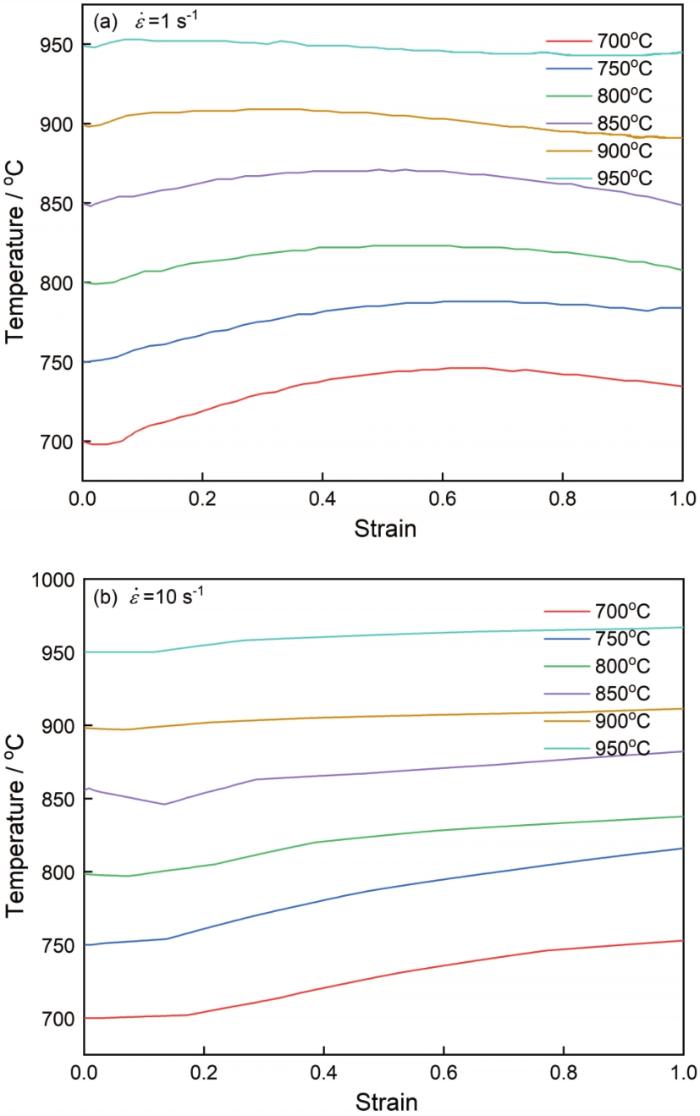

钛合金的导热性差,在剧烈压缩过程中变形热效应明显,特别是在低温高应变速率700~850℃、1~10 s-1 条件下,Gleeble实验机无法精确控制试样在恒温下变形,因此得到的应力应变曲线往往与材料真实应力应变曲线有偏差。图3 给出了实验中设备记录的试样温度变化,最大温升近50℃。因此对实验数据进行温度修正是十分必要的。

图3

图3

在压缩实验过程中试样温度的变化

Fig.3

Temperature of samples measured during the compression test (a) 1 s-1 and (b) 10 s-1

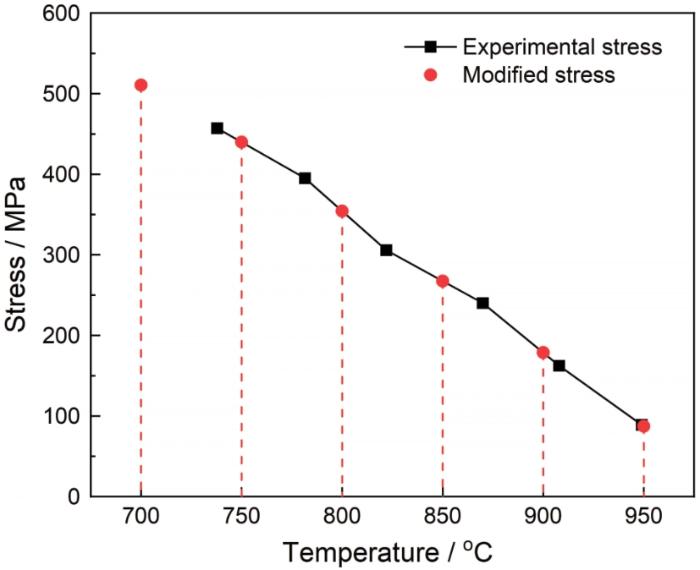

图4

图4

用插值法修正应力(ε =0.4,ε ˙ -1 )

Fig.4

Modified flow stress by linear interpolation (ε =0.4, ε ˙ -1 )

最常用的应力应变曲线的温度修正方法,是用线性插值拟合方法[18 ] 。插值拟合法认为,温度与应力之间存在线性关系。如图4 所示,通过在同一应变速率、特定的应变值下绘制实际温度与应力值折线,然后用线性插值的方法确定名义温度下的修正应力,得到多个应变值下的修正应力即可绘制出修正后的应力应变曲线。

许多学者还研究变形热效应对本构关系的影响,提出使用公式

σ t h = T e x T t h 1 + ∆ T T m - T e x σ e x (1)

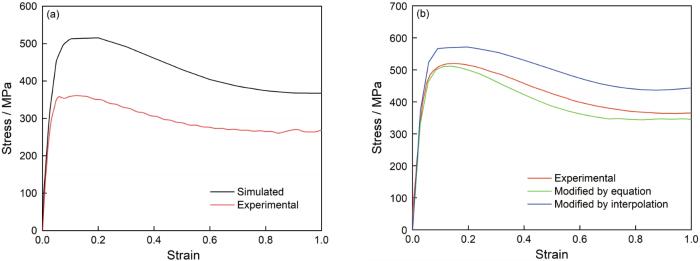

对实验所得流动应力曲线进行修正[19 ] ,称之为方程法。式中σ t h σ e x T e x T t h ∆ T = T t h - T e x T m [20 ] ,得到TC2钛合金的熔点约为1675℃。将实验数据代入式(1),可计算出流动应力的修正值。用两种方法修正后的曲线与原始实验数据对比结果,如图5 所示。可以看出,用方程法修正得到的应力应变曲线更符合原始实验数据的变化趋势。另参考文献[21 ]通过对热模拟压缩实验进行有限元模拟修正,本文使用有限元软件建立热压缩实验自洽模型。修正前后的应力应变曲线模拟结果,如图6 所示。比较后发现,方程法更适用于TC2钛合金的流动应力曲线修正,修正结果更精确。

图5

图5

用插值法和方程法温度修正后流动应力曲线对比

Fig.5

Comparison of the flow stress corrected by interpolation and equation (a) 700℃, 1 s-1 and (b) 800℃, 1 s-1

Fig.6

Results of the simulation using stress-strain curves corrected by different methods before modification (a) and after modification (b)

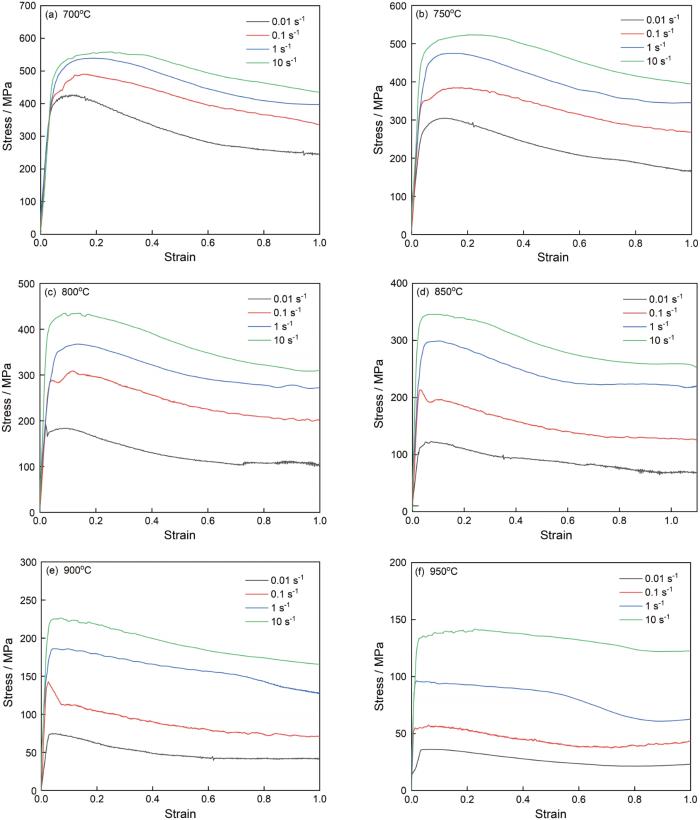

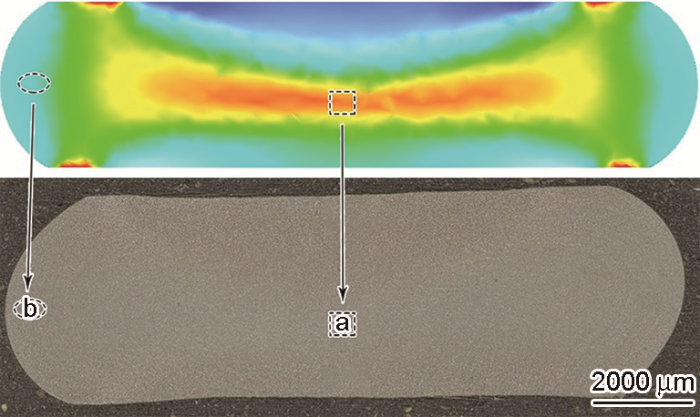

修正后的流动应力应变曲线,如图7 和8所示。TC2钛合金在热变形过程中有较强的应变速率敏感性和温度敏感性,在相同的变形温度下峰值应力随应变速率增大而增大。在相同的应变速率下,峰值应力随变形温度的升高而减小。存在相变的TC2钛合金在高温下的β 相变形能力比α 相强,因此随着温度的升高逐渐接近相变点,在变形过程中发生α 相向β 相转变,也能使流动应力降低。

图7

图7

在相同应变速率、不同温度条件下TC2钛合金的流动应力曲线

Fig.7

Flow stress curves of TC2 titanium alloy obtained at different strain rate with temperature of 700℃ (a), 750℃ (b), 800℃ (c), 850℃ (d), 900℃ (e) and 950℃ (f)

在热变形过程中动态回复、动态再结晶等软化机制与加工硬化同时发生,硬化与软化机制不同程度的相互干涉使材料的流动应力应变曲线呈现不同的形状。根据实验曲线,TC2钛合金在低温下(<800℃)随着应变量的增加,先发生剧烈的加工硬化,应力应变曲线出现明显的峰值,随后迅速下降,此时软化效果大于加工硬化,直到较大变形量时,曲线才趋于平稳,此时软化效果与加工硬化达到动态平衡,且应变速率越小,材料达到稳态阶段所需的应变量越小。在较高的温度(高于850℃)下变形时应力应变曲线在很小的应变量下即达到应力峰值,随后进入稳态阶段,没有明显的下降阶段。

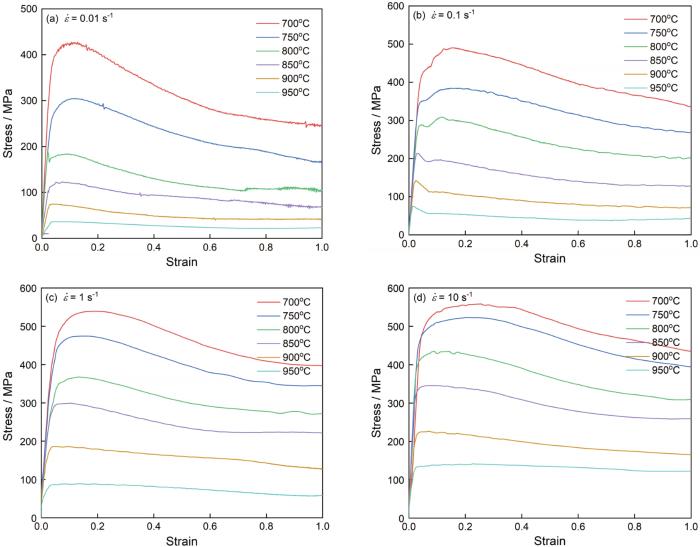

2.2 试样的微观组织

在低倍下观察试样的组织特征,发现在压缩过程中试样不同区域的变形程度不同,特别是在低温、高应变速率下发生明显的不均匀变形。对比700℃、0.1 s-1 条件下的数值模拟和实验结果,如图9 ,可见截面的应变分布匹配精度较高。变形明显地集中在中心区域a,不同区域变形量的差异使低倍组织不均匀。应变量最大的a区的微观组织如图10 a所示,可见该区域的组织经过大变形后原始等轴α 相被压缩成长条纤维状,纤维方向垂直于压缩方向。应变量较小的b区的微观组织如图10 b所示,可见该区域原始等轴α 相没有发生明显的变形,保持了原有的等轴状态并逐渐长大。本文主要研究对象为大变形区a区。

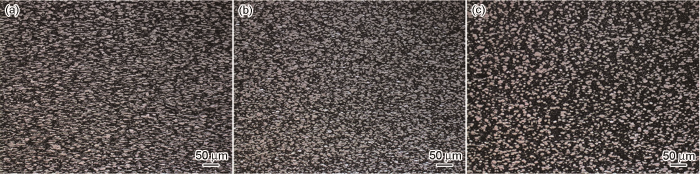

压缩后的试样在不同变形条件下的微观组织特征,主要受变形温度和应变速率的影响。以应变速率为1 s-1 ,变形温度分别为700、800和900℃时的试样金相组织为例,不同变形温度下的金相组织如图11 所示。变形温度为700℃时原始等轴α 相被压缩成细长纤维状,纤维方向垂直于压缩方向;变形温度为800℃时变形后的α 相与700℃变形条件下相比更短更粗,且出现由纤维状α 相拉断后球化的等轴α 相;变形温度为900℃时β 转变组织增多,α 相球化程度更高,只有少量严重变形的纤维状α 相。

图 8

图 8

在相同温度、不同应变速率条件下TC2钛合金的流动应力曲线

Fig.8

Flow stress curves of TC2 titanium alloy obtained at different temperature and strain rate of 0.01 s-1 (a), 0.1 s-1 (b), 1 s-1 (c), and 10 s-1 (d)

图9

图9

在700℃、0.1 s-1 条件下数值模拟(应变分布)和实验结果的比较

Fig.9

Results of strain distribution got from simulation and test at 700℃ and 0.1 s-1

以变形温度为750℃,应变速率分别为0.01、0.1、1和10 s-1 时的试样金相组织为例,不同应变速率下的金相组织如图12 所示。在此温度下,只有应变速率为0.01 s-1 时试样的组织以等轴α 相为主,且在β 相中析出了大量针状次生α 相;当应变速率为0.1、1和10 s-1 时α 相呈纤维状,球化程度较低,且在高应变速率下(1和10 s-1 ),在短时间内发生大塑性变形试样内的变形热无法及时释放,因此出现局部的塑性流动。

3 讨论

3.1 热变形激活能与本构方程

金属材料在高温变形过程中发生位错攀移、晶界滑动、微观组织转变等过程,而这些过程的发生需要克服一定的能量势垒,即材料在某种变形条件下的表观变形激活能Q ,是表征材料热变形的重要参数。计算TC2钛合金在高温变形稳态阶段的变形激活能,对比α -Ti、β -Ti的自扩散激活能,可判断在变形过程中可能发生的微观状态变化。根据Arrhenius型双曲正弦函数方程[22 ]

图10

图10

在700℃、0.1 s-1 条件下不同变形区域材料的微观组织

Fig.10

Microstructures at different areas at 700℃ and strain rate of 0.1 s-1

图11

图11

同一应变速率(1 s-1 )不同温度的金相组织

Fig.11

Microstructures of samples at different temperature with strain rate of 1 s-1 at 700℃ (a), 800℃ (b), and 900℃ (c)

图12

图12

在同一温度(750℃)不同应变速率的金相组织

Fig.12

Microstructures of samples at different strain rate with temperature of 750℃ (a) 0.01 s-1 , (b) 0.1 s-1 , (c) 1 s-1 , and (d) 10 s-1

ε ˙ = A f σ e x p - Q R T = A σ n 1 e x p - Q R T α σ < 0.8 A e x p β σ e x p - Q R T α σ > 1.2 A s i n h α σ n e x p - Q R T α σ 为 任 意 值 (2)

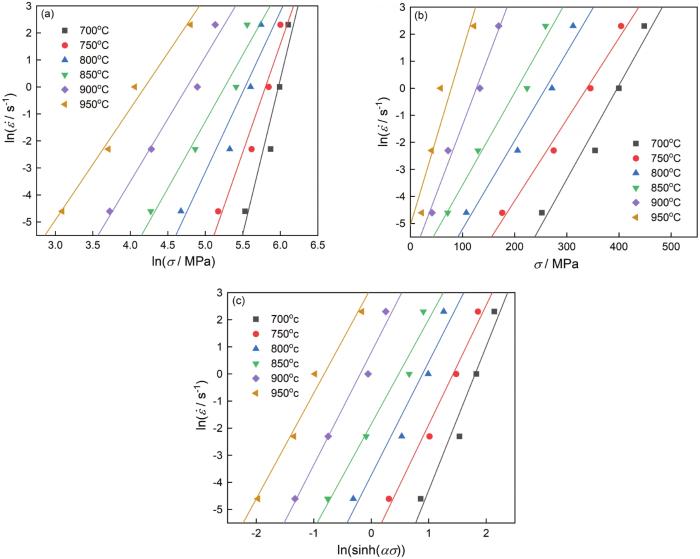

可计算应变量ε =0.9时的变形激活能。式中A、n、α、β、n 1 均为Arrhenius方程中的相关常数,σ 为流动应力(MPa),R =8.314 J/(mol·K)为理想气体常数,T 为变形温度(K),Q 为材料的变形激活能(kJ/mol)。对Arrhenius方程的3种形式分别取对数后求导,可得

n 1 = ∂ l n ε ˙ ∂ l n σ , β = ∂ l n ε ˙ ∂ σ , n = ∂ l n ε ˙ ∂ l n s i n h α σ (3)

将不同温度下材料的流动应力与相应变形速率代入式(3)可分别绘制出l n ε ˙ - l n σ l n ε ˙ - σ l n ε ˙ - l n s i n h α σ 图13 所示)求得平均值,即可得到n 1 =6.51,β =0.0412,再由公式α = β n 1 = 0.00632 n =4.3。

图13

图13

l n ε ˙ - l n σ l n ε ˙ - σ l n ε ˙ - l n s i n h α σ

Fig.13

Relation curves of (a) l n ε ˙ - l n σ l n ε ˙ - σ l n ε ˙ - l n s i n h α σ

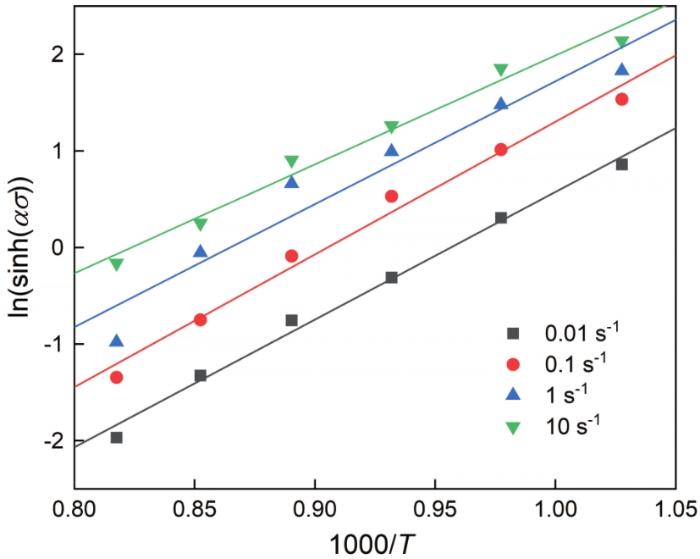

Q R n = ∂ l n s i n h α σ ∂ 1000 T (4)

画出l n s i n h α σ - 1000 T 图14 所示)求出不同应变速率下直线斜率的平均值,即得到在此变形条件下TC2钛合金的平均表观变形激活能Q =456 kJ/mol。与α -Ti自扩散激活能204 kJ/mol、β -Ti自扩散激活能161 kJ/mol比较,可见此时材料的变形激活能高于自扩散激活能较多,表明该合金在此条件下的热变形是由高温扩散以外的过程控制,与如动态再结晶、动态回复等需较高“势垒”的变形机制对应。

利用方程(2)中的第三种形式可构建TC2钛合金稳态阶段的本构方程。Zener和Holloon提出温度补偿因子Z ,应变速率和变形温度的综合影响可用参数Z综合考虑,Z的表达式为

Z = ε ˙ e x p Q R T = A f σ (5)

Z = A s i n h α σ n (6)

l n Z = l n A + n l n s i n h α σ (7)

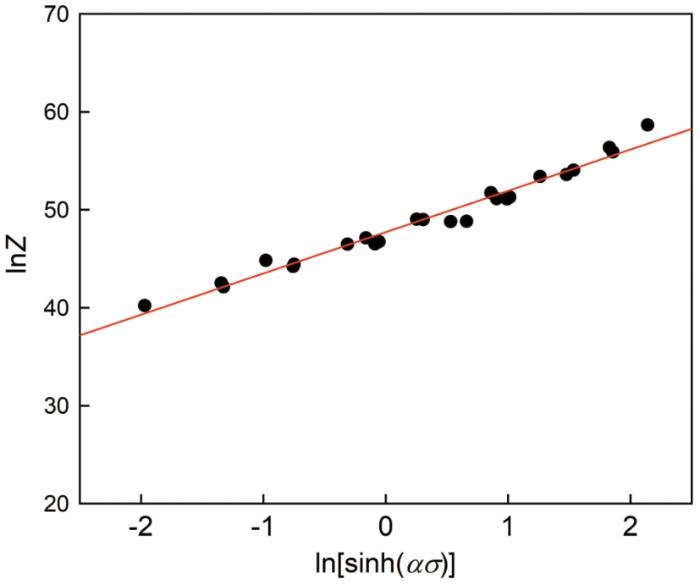

将前文所求的热激活能Q 值以及应变速率ε ˙ T 代入公式(5),即可得到不同应变速率和变形温度下的Z 值以及相应的lnZ 值。画出l n Z - l n s i n h α σ 图15 所示。根据式(7),对数据点进行线性回归得到的直线的截距即为lnA 值,求得lnA =47.7。

结合求解热激活能过程中计算得到的Arrhenius方程中α 、n 、Q 值,将其代入公式(2)即可得到TC2钛合金稳态阶段的本构方程

ε ˙ = e x p 47.7 s i n h 0.00632 σ 4.3 e x p - 456000 R T (8)

为了验证计算得到的本构方程的精度,如图16 所示,将实验所得修正后的流动应力作为x轴,将根据本构方程计算所得的流动应力作为y轴,标出流动应力的实测值与计算值,所有应力值点均分布在y=x直线周围。数据点与y=x直线的决定系数R2 =0.9909,说明该本构方程能够准确的预测TC2钛合金不同变形条件下稳态阶段的应力值。

3.2 材料的热加工图

应变速率敏感系数m 是反映材料塑性变形能力的重要参数之一,其大小与不同的变形机理有关。确定材料的m 值,有助于研究材料的可加工性能和热加工图的绘制。

图14

图14

l n s i n h α σ - 1000 T

Fig.14

The relation curves of l n s i n h α σ - 1000 T

图15

图15

l n Z - l n s i n h α σ

Fig.15

Relation curves of l n Z - l n s i n h α σ

m = ∂ l n σ ∂ l n ε ˙ ε , T (9)

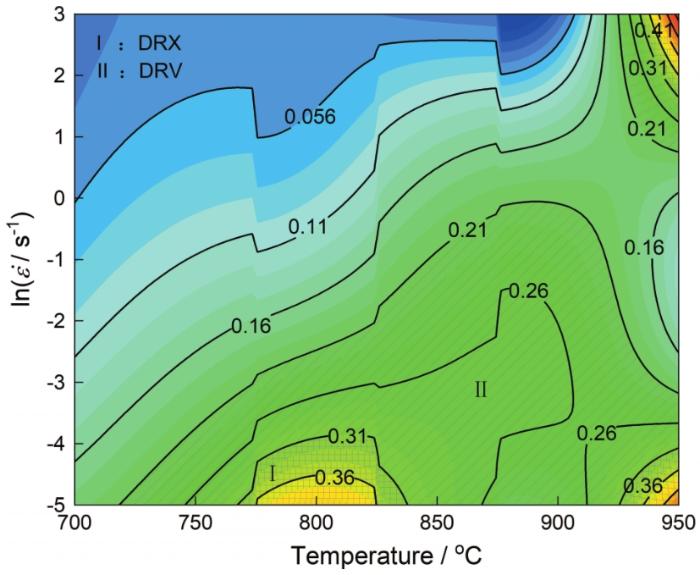

Liang等[23 ] 研究了Ti55511钛合金的变形机理与应变速率敏感因子m 的关系:当m >0.3时发生动态再结晶,当m 维持在0.2左右时发生动态回复。此外,m 大于0.3时易发生晶界滑移[24 ] 。据此绘制的TC2钛合金的应变速率敏感系数m 的等值线图(图17 )并结合微观组织分析,阴影区域I为发生动态再结晶的加工条件范围,网格区域II为发生动态回复的加工条件范围。随着应变速率的减小材料的m 值逐渐增大,随着温度的升高较大m 值区域(m >0.2)逐渐向高应变速率扩张。当温度继续升高到950℃时,较大m 值区域分化到高应变速率和低应变速率两端。

图16

图16

计算值与实验值的比较

Fig.16

Comparison of calculated values and experimental values

图17

图17

TC2钛合金的应变速率敏感系数m图

Fig.17

m map of TC2 titanium alloy

热加工图表征材料固有加工性能的好与坏。根据热加工图可确定材料合适的加工窗口、改善材料的加工性能;控制变形过程中形成的组织结构、形态,分析变形机制和组织演变规律;还可分析塑性失稳的原因,避免热加工过程中产生缺陷。基于大塑性连续介质力学、物理系统模拟的一般原理和不可逆过程建立的动态材料模型(DMM),将外界给予的总能量P 分为耗散量G 和耗散协量J 。G 为材料发生塑性变形所消耗的能量,其中大部分的能量转换成了热能,小部分以晶体缺陷能的形式储存;J 为材料变形过程中组织演变消耗的能量,其具体表达式为

P = σ ε ˙ = G + J = ∫ 0 ε ˙ σ d ε ˙ + ∫ 0 σ ε ˙ d σ (10)

∂ J ∂ G T , ε = ∂ l n σ ∂ l n ε ˙ T , ε = m (11)

J = m m + 1 ε ˙ σ (12)

当m =1时J 取得最大值 J m a x = ε ˙ σ 2 η ,定义为

η = J J m a x = 2 J ε ˙ σ = 2 m m + 1 (13)

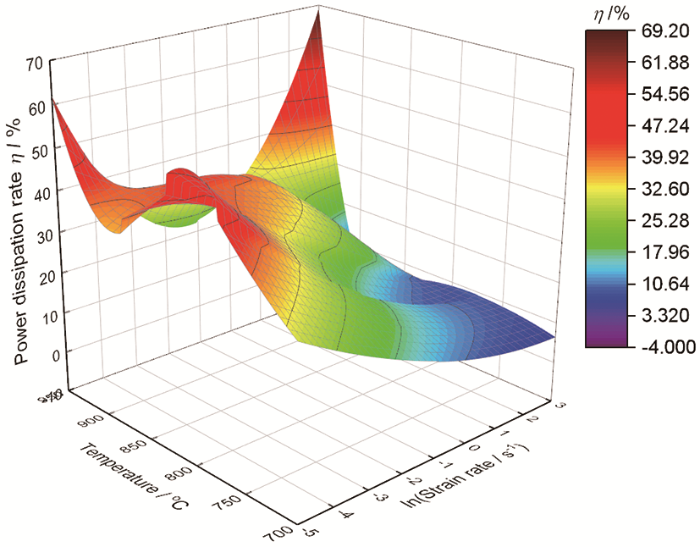

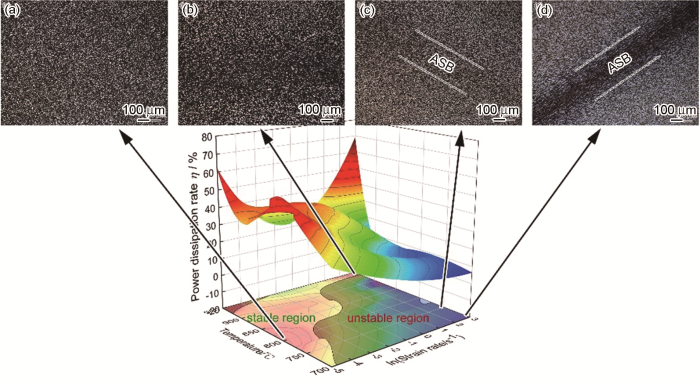

根据上述推导可画出TC2钛合金的功率耗散图(图18 )。根据功率耗散率的定义,η 值越大表明材料在变形过程中用于组织演变的能量就越多。η 是根据式(13)计算得到的,因此功率耗散图与m 等值线图的变化趋势十分相似。在温度高于800℃、应变速率低于0.37 s-1 和温度高于920℃、应变速率高于1 s-1 的区域,功率耗散值均处于较高水平,因此在这样的变形条件下材料的组织更好。

材料在塑性变形过程中可能出现的失稳现象主要有:局部塑性流动、绝热剪切带、空洞形核以及开裂等。可根据塑性失稳判据绘制材料的失稳图,预测材料发生失稳的变形条件范围。常用的失稳判据,有Prasad、Murty、Gegel和Malas准则。本文选择更适合TC2钛合金的Prasad准则来绘制其失稳图,Prasad失稳判据为

ξ ε ˙ = ∂ l n m m + 1 ∂ l n ε ˙ + m < 0 (14)

图18

图18

TC2钛合金的功率耗散图

Fig.18

Power dissipation map of TC2 titanium alloy

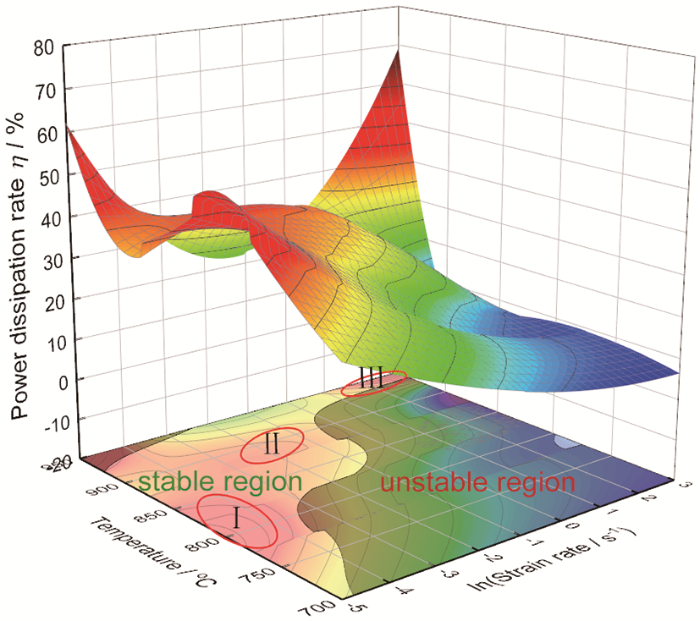

图19

图19

TC2钛合金的热加工图

Fig.19

Processing map of TC2 titanium alloy

将失稳图和功率耗散图叠加到一起即得到TC2钛合金的热加工图,如图19 所示,其中的阴影区域为材料的失稳区。失稳区主要分布在高应变速率区域,且随着变形温度的降低失稳区逐渐向低应变速率蔓延。其原因是,在低温下材料的变形抗力大,组织演变困难,且塑性变形产生的温升不能及时释放,使局部塑性变形而使材料失稳。当温度低于725℃时失稳区基本上覆盖整个变形区间,因此TC2钛合金不宜低于此温度进行热变形。

在材料塑性加工稳定区域,结合功率耗散图,选取功率耗散率较大的加工范围,从而确定TC2钛合金塑性加工的最佳工艺窗口:(I) 760~825℃、0.007~0.024 s-1 ;(II) 850~900℃、0.018~0.37 s-1 和(III) 900~950℃、1~10 s-1 。在此区间对TC2钛合金进行塑性加工不易出现塑性失稳现象,且能充分利用组织演变得到均匀良好的组织形貌。

3.3 微观组织的演变规律

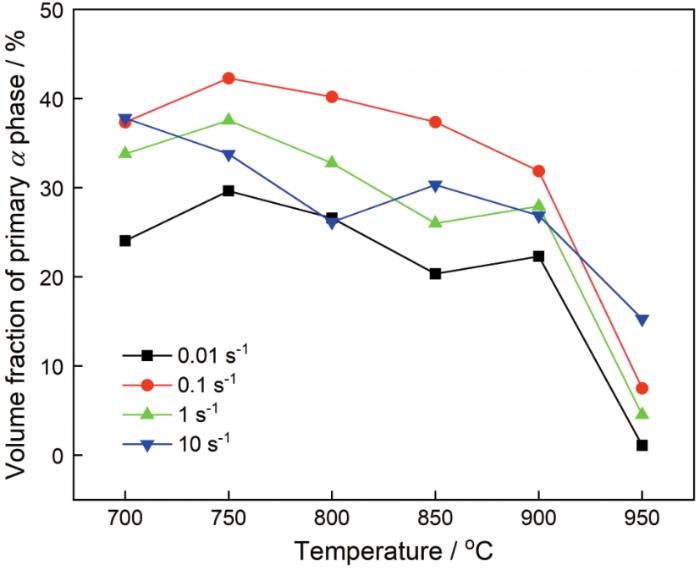

TC2钛合金的热变形条件不同,其变形机理受温度和应变速率的影响有所不同,可通过对α 相的形貌特征分析合金微观组织形貌。如图20 所示,当变形温度一定时,随着应变速率的增大初生α 相体积分数先增大后减小,应变速率为0.1 s-1 时的体积分数最大。且在变形过程中α 相球化程度与应变速率成反比,在较高的应变速率下仍存在沿金属流动方向伸长的纤维状α 相。图21 给出了应变速率一定时初生α 相体积分数随变形温度的变化。可以看出,随着变形温度的升高初生α 相体积分数逐渐减小,且块状的α 相逐渐破碎形成细小的等轴α 相,当温度升高到850℃以上时观察不到拉长的纤维状α 相。变形温度为950℃时,因为接近材料的β 相转变温度初生α 相的体积分数大幅度降低。

图20

图20

应变速率对初生α 相体积分数的影响

Fig.20

Effect of strain rate on the volume fraction of primary α phase

图21

图21

变形温度对初生α 相体积分数的影响

Fig.21

Effect of temperature on the volume fraction of primary α phase

此外,在试样微观组织中还观察到与热加工图相匹配的失稳现象。低温高应变速率条件下(温度≤750℃,应变速率≥10 s-1 ),压缩试样纵截面出现与压缩方向成45°的绝热剪切带(ASB)。Huang等[25 ] 利用EBSD研究了TC17钛合金在热模拟压缩过程中的绝热剪切带的微观结构和组织演变规律。ASB的中心β 相晶粒发生动态再结晶,而在ASB的过渡区域则以动态回复为主。本文在压缩实验后观察到,在高应变速率下,随着变形温度的降低绝热剪切带逐渐从萌生到形成,如图22 中(c)、(d)所示。图22 c表明,在750℃、10 s-1 条件下压缩后的试样已经初现绝热剪切带萌生迹象。经过较大变形的α 相呈细长纤维状,且方向不再与压缩方向垂直,而是偏向45°方向(略大于45°),其中虽然仍存在少量等轴α 相,但是可以看出与周围基体组织形貌有明显区别,说明其变形温度、流动方向已经完全不同于实验条件。随着变形温度的降低绝热剪切带更为明显,如图22 d所示,完全形成后可在光学显微镜下观察到一条明显区别于基体等轴组织的沿45°方向的深色直线。将ASB中心区域放大,可观察到基体、过渡区域、中心区域三种不同组织形貌。ASB中心组织形貌由初生β 相和沿45°剪切方向被拉长的纤维状α 相组成。ASB过渡区域内越靠近ASB中心处α 相体积分数越少,远离ASB中心等轴α 相逐渐增多。与ASB中心相比,过渡区域的α 相的伸长方向与压缩方向的夹角略大于45°。其原因是,该区域的变形温度介于ASB中心和基体之间,受到基体较低的温度的影响。若变形量继续增大,试样将沿此方向开裂。另外,绝热剪切带的形成,可以解释低温下材料的流动应力曲线所呈现的持续下降趋势。

图22

图22

TC2钛合金的热加工图中对应不同区域组织的形貌

Fig.22

Microstructure corresponding different area in the processing map of TC2 titanium alloy

处于热加工图中稳定区域且功率耗散因子较大的试样金相组织,如图22 中a、b所示。图22 a表明,在800℃、0.01 s-1 条件下压缩后的试样组织没有出现明显的不均匀变形,可见组织形貌十分均匀,原始的大小不一的等轴α 相变形后球化程度更高。这表明,在变形过程中动态再结晶较充分,原始组织中初生β 相里分布的针状马氏体α 相,经过压缩变形后平行于压缩方向受力后折皱呈“>”形,垂直于压缩方向的则沿金属流动方向伸长。从图22 b可见,在950℃、10 s-1 条件下压缩后的试样组织中细小的等轴α 相分布在β 晶界处。由于变形温度接近β 相变点,β 相体积分数增多,在β 晶粒中析出了次生层状α 相。

4 结论

(1) 构建自洽的热压缩实验模型,用有限元模拟方法能验证和提高TC2钛合金流动应力应变曲线修正精度。用方程法对TC2钛合金的流动应力曲线的温度修正精度更高。

(2) 根据修正后的应力应变曲线计算出TC2钛合金的平均表观变形激活能Q =456 kJ/mol,能准确预测TC2钛合金稳态阶段流动应力的本构方程为

ε ˙ = e x p 47.7 s i n h 0.00632 σ 4.3 e x p - 456000 R T

(3) 根据TC2钛合金的热加工图确定其最佳加工窗口为:(I) 760~825℃、0.007~0.024 s-1 ;(II)850~900℃、0.018~0.37 s-1 和(III)900~950℃、1~10 s-1 。在这些变形条件下,材料的功率耗散率较高,获得的组织更均匀细小。

(4) 在热变形过程中初生α相的体积分数随变形温度的升高逐渐减少,随着应变速率的提高先增大后减小,应变速率为0.1 s-1 时最大;TC2钛合金的热压缩变形机制受应变速率敏感因子m 值的影响,在低温高应变速率(≤750℃,≥1 s-1 )条件下主要依靠初生α 相压缩变形成纤维状,在高温低应变速率条件下(≥850℃,≤1 s-1 )变形α 相重新球化成细小等轴状。α 相的球化程度与变形温度成正比,与应变速率成反比。

(5) 在低温高应变速率(≤800℃,≥10 s-1 )条件下TC2钛合金在热压缩过程中发生局部塑形流动,引起局部温升使该区域的材料软化,在剪应力作用下逐渐向45°偏转形成绝热剪切带,变形温度越低则绝热剪切带越明显,最终材料沿着与轴线呈45°角的方向开裂。

参考文献

View Option

[1]

Zhu Z S Recent research and development of titanium alloys for aviation application in China

[J]. J. Aeronaut. Mater. , 2014 , 34 (4 ): 44

[本文引用: 1]

朱知寿 我国航空用钛合金技术研究现状及发展

[J]. 航空材料学报 , 2014 , 34 (4 ): 44

[本文引用: 1]

[2]

.Titanium and titanium alloys, Extruded bars and shapes, Aircraft quality [S].

[本文引用: 1]

[3]

Zhu Z S Research and development of advanced new type titanium alloys for aeronautical applications

[J]. Aeronaut. Sci. Technol. , 2012 , (1 ): 5

[本文引用: 1]

朱知寿 航空结构用新型高性能钛合金材料技术研究与发展

[J]. 航空科学技术 , 2012 , (01 ): 5

[本文引用: 1]

[4]

Gao P F Zhan M Fan X G et al Hot deformation behavior and microstructure evolution of TA15 titanium alloy with nonuniform microstructure

[J]. Mater. Sci. Eng., A , 2017 , 689 : 243

[本文引用: 1]

[5]

OuYang D L Cui X Lu S Q et al Hot compressive deformation and dynamic recrystallization of as-forged Ti-alloy TB6 during β process

[J]. Chin. J. Mater. Res. , 2019 , 33 (03 ): 218

[本文引用: 1]

欧阳德来 , 崔霞 , 鲁世强 等 锻态TB6钛合金β 相区压缩变形行为和动态再结晶

[J]. 材料研究学报 , 2019 , 33 (03 ): 218

[本文引用: 1]

[6]

Chen W Zeng W D Xu J W et al Deformation behavior and microstructure evolution during hot working of Ti60 alloy with lamellar starting microstructure

[J]. J. Alloys Compd. , 2019 , 792 : 389

[本文引用: 1]

[7]

Lin Y C Pang G D Jiang Y Q et al Hot compressive deformation behavior and microstructure evolution of a Ti-55511 alloy with basket-weave microstructures

[J]. Vacuum , 2019 , 169 : 108878

[本文引用: 1]

[8]

Bao R Q Huang X Cao C X et al Application of processing maps in hot working of titanium alloy

[J]. Mater. Rev. , 2004 , 18 (07 ): 30

[本文引用: 1]

鲍如强 , 黄旭 , 曹春晓 等 加工图在钛合金中的应用

[J]. 材料导报 , 2004 , 18 (07 ): 30

[本文引用: 1]

[9]

Kumar K B Saxena K K Dey S R et al Processing map-microstructure evolution correlation of hot compressed near alpha titanium alloy (TiHy 600)

[J]. J. Alloys Compd. , 2016 , 691 : 906

[本文引用: 1]

[10]

Wang Z Wang X N Zhu Z S Characterization of high-temperature deformation behavior andprocessing map of TB17 titanium alloy

[J]. J. Alloys Compd. , 2017 , 692 : 149

[本文引用: 1]

[11]

Balasundar I Ravi K R Raghu T On the high temperature deformation behaviour of titanium alloy BT3-1

[J]. Mater. Sci. Eng., A , 2017 , 684 : 135

[本文引用: 1]

[12]

Xu X Dong L M Ba H B et al Hot deformation behavior and microstructural evolution of beta C titanium alloy in β phase field

[J]. Trans. Nonferrous Met. Soc. China , 2016 , 26 (11 ): 2874

[本文引用: 1]

[13]

Fan X G Yang H Internal-state-variable based self-consistent constitutive modeling for hot working of two-phase titanium alloys coupling microstructure evolution

[J].Int. J. Plast. , 2011 , 27 (11 ): 1833

[本文引用: 1]

[14]

Jia B H Study on plastic deformation mechanism and constitutive relation of titanium alloy

[D]. Beijing : Beijing Institute of Technology , 2015

[本文引用: 1]

贾宝华 钛合金材料的塑性变形机制及本构关系研究

[D]. 北京 :北京理工大学 , 2015

[本文引用: 1]

[15]

Zhang Z X Fan J K Tang B et al Microstructural evolution and FCC twinning behavior during hot deformation of high temperature titanium alloy Ti65

[J]. J. Mater. Sci. Technol. , 2020 , 49 : 56

[本文引用: 1]

[16]

Liang H Q Guo H Z Nan Y et al The identification of dynamic recrystallization type during hot deformation process

[J]. Sci. China ,2014 , 44 (12 ): 1309

[本文引用: 1]

梁后权 , 郭鸿镇 , 南洋 等 高温变形过程中的动态再结晶类型识别

[J]. 中国科学 , 2014 , 44 (12 ): 1309

[本文引用: 1]

[17]

Chen H Q Lin H Z Guo L et al Progress on hot deformation mechanisms andmicrostructure evolution of titanium alloys

[J]. J. Mater. Eng. , 2007 , (01 ): 61

[本文引用: 1]

陈慧琴 , 林好转 , 郭灵 等 钛合金热变形机制及微观组织演变规律的研究进展

[J]. 材料工程 , 2007 , (01 ): 61

[本文引用: 1]

[18]

Meng Q G Research on plastic deformation behavior of ATI425 alloy

[D]. Beijing : University of Chinese Academy of Sciences , 2016

[本文引用: 1]

孟庆刚 ATI425合金的塑性变形行为研究

[D]. 北京 : 中国科学院大学 , 2016

[本文引用: 1]

[19]

Chang L W Zheng L W Isothermal compression behavior and constitutive modeling of Ti-5Al-5Mo-5V-1Cr-1Fe alloy

[J]. Nonferrous Met. Soc. China , Trans. , 2018 , 28 (06 ): 1114

[本文引用: 1]

[20]

Mikhaylovskaya A V Mosleh A O et al Superplastic deformation behaviour and microstructure evolution of near-α Ti-Al-Mn alloy

[J]. Mater. Sci. Eng., A , 2017 , 708 : 469

[本文引用: 1]

[21]

Yu D J Xu D S Wang H et al Refining constitutive relation by integration of finite element simulations and Gleeble experiments

[J]. J. Mater. Sci. Technol. , 2019 , 35 (06 ): 1039

[本文引用: 1]

[22]

Sellars C M Mctegart W J On the mechanism of hot deformation

[J]. Acta Metall. , 1966 , 14 (9 ): 1136

[本文引用: 1]

[23]

Liang H Q Nan Y Ning Y Q et al Correlation between strain-rate sensitivity and dynamic softening behavior during hot processing

[J]. J. Alloys Compd. , 2015 , 632 : 478

[本文引用: 1]

[24]

Han J Kang S H Lee S J et al Superplasticity in a lean Fe-Mn-Al steel

[J]. Nat. Commun. , 2017 , 8 (01 ): 751

[本文引用: 1]

[25]

Huang B Miao X Luo X et al Microstructure and texture evolution near the adiabatic shear band (ASB) in TC17 Titanium alloy with starting equiaxed microstructure studied by EBSD

[J]. Mater. Charact. , 2019 , 151 : 151

[本文引用: 1]

我国航空用钛合金技术研究现状及发展

1

2014

... 钛合金薄壁型材的比强度高、耐腐蚀性能高和可焊接性好,在航空领域得到了广泛的应用[1 ] .但是,钛合金薄壁型材的品种多、对其表面质量要求高、尺寸精度要求严格,因此制造难度较大.早在20世纪50年代美国和俄罗斯便开始了钛合金型材热挤压工艺的研究,目前已经形成了较完备的型材生产体系[2 ] ,而中国钛合金型材的研发尚处于起步阶段,不能自主生产航空用钛合金型材 [3 ] .为了克服型材制造的困难,可进行热模拟压缩实验分析材料的高温热变形行为,以便选择合适的加工窗口. ...

我国航空用钛合金技术研究现状及发展

1

2014

... 钛合金薄壁型材的比强度高、耐腐蚀性能高和可焊接性好,在航空领域得到了广泛的应用[1 ] .但是,钛合金薄壁型材的品种多、对其表面质量要求高、尺寸精度要求严格,因此制造难度较大.早在20世纪50年代美国和俄罗斯便开始了钛合金型材热挤压工艺的研究,目前已经形成了较完备的型材生产体系[2 ] ,而中国钛合金型材的研发尚处于起步阶段,不能自主生产航空用钛合金型材 [3 ] .为了克服型材制造的困难,可进行热模拟压缩实验分析材料的高温热变形行为,以便选择合适的加工窗口. ...

1

... 钛合金薄壁型材的比强度高、耐腐蚀性能高和可焊接性好,在航空领域得到了广泛的应用[1 ] .但是,钛合金薄壁型材的品种多、对其表面质量要求高、尺寸精度要求严格,因此制造难度较大.早在20世纪50年代美国和俄罗斯便开始了钛合金型材热挤压工艺的研究,目前已经形成了较完备的型材生产体系[2 ] ,而中国钛合金型材的研发尚处于起步阶段,不能自主生产航空用钛合金型材 [3 ] .为了克服型材制造的困难,可进行热模拟压缩实验分析材料的高温热变形行为,以便选择合适的加工窗口. ...

航空结构用新型高性能钛合金材料技术研究与发展

1

2012

... 钛合金薄壁型材的比强度高、耐腐蚀性能高和可焊接性好,在航空领域得到了广泛的应用[1 ] .但是,钛合金薄壁型材的品种多、对其表面质量要求高、尺寸精度要求严格,因此制造难度较大.早在20世纪50年代美国和俄罗斯便开始了钛合金型材热挤压工艺的研究,目前已经形成了较完备的型材生产体系[2 ] ,而中国钛合金型材的研发尚处于起步阶段,不能自主生产航空用钛合金型材 [3 ] .为了克服型材制造的困难,可进行热模拟压缩实验分析材料的高温热变形行为,以便选择合适的加工窗口. ...

航空结构用新型高性能钛合金材料技术研究与发展

1

2012

... 钛合金薄壁型材的比强度高、耐腐蚀性能高和可焊接性好,在航空领域得到了广泛的应用[1 ] .但是,钛合金薄壁型材的品种多、对其表面质量要求高、尺寸精度要求严格,因此制造难度较大.早在20世纪50年代美国和俄罗斯便开始了钛合金型材热挤压工艺的研究,目前已经形成了较完备的型材生产体系[2 ] ,而中国钛合金型材的研发尚处于起步阶段,不能自主生产航空用钛合金型材 [3 ] .为了克服型材制造的困难,可进行热模拟压缩实验分析材料的高温热变形行为,以便选择合适的加工窗口. ...

Hot deformation behavior and microstructure evolution of TA15 titanium alloy with nonuniform microstructure

1

2017

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

锻态TB6钛合金β 相区压缩变形行为和动态再结晶

1

2019

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

锻态TB6钛合金β 相区压缩变形行为和动态再结晶

1

2019

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

Deformation behavior and microstructure evolution during hot working of Ti60 alloy with lamellar starting microstructure

1

2019

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

Hot compressive deformation behavior and microstructure evolution of a Ti-55511 alloy with basket-weave microstructures

1

2019

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

加工图在钛合金中的应用

1

2004

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

加工图在钛合金中的应用

1

2004

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

Processing map-microstructure evolution correlation of hot compressed near alpha titanium alloy (TiHy 600)

1

2016

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

Characterization of high-temperature deformation behavior andprocessing map of TB17 titanium alloy

1

2017

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

On the high temperature deformation behaviour of titanium alloy BT3-1

1

2017

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

Hot deformation behavior and microstructural evolution of beta C titanium alloy in β phase field

1

2016

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

Internal-state-variable based self-consistent constitutive modeling for hot working of two-phase titanium alloys coupling microstructure evolution

1

2011

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

钛合金材料的塑性变形机制及本构关系研究

1

2015

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

钛合金材料的塑性变形机制及本构关系研究

1

2015

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

Microstructural evolution and FCC twinning behavior during hot deformation of high temperature titanium alloy Ti65

1

2020

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

高温变形过程中的动态再结晶类型识别

1

2014

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

高温变形过程中的动态再结晶类型识别

1

2014

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

钛合金热变形机制及微观组织演变规律的研究进展

1

2007

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

钛合金热变形机制及微观组织演变规律的研究进展

1

2007

... 目前,国内外关于钛合金在不同热变形条件下的流动行为和组织演变规律的研究[4 ,5 ] ,包括钛合金的应力应变曲线变化规律和材料本构方程的计算,以及在变形过程中的α 相球化、β 晶粒细化等组织演变与变形条件之间的关系[6 ,7 ] ,并结合热加工图[8 ,9 ] 为钛合金的热加工提供理论依据.Wang等[10 ] 研究了TB17高强钛合金的应变速率敏感系数m 随变形温度的变化,结合热加工图和微观组织演变规律总结了TB17钛合金的高温变形行为.Balasundar等[11 ] 研究了俄BT3-1钛合金在α +β 两相区、近β 相区以及β 单相区的热变形行为,深入分析了材料的变形机理与变形条件的关系.Xu等[12 ] 完成了对β -C钛合金在β 单相区的热模拟压缩实验并绘制了热加工图.Fan等[13 ] 提出了一种基于内态变量的自洽本构模型,用于预测两相钛合金在β 单相区和α +β 两相区热加工过程中的流动应力和组织演变.贾宝华[14 ] 针对TC18钛合金导出了微观本构模型并绘制了材料的热加工图,在优化材料加工工艺参数方面给出了重要的理论指导.Zhang等[15 ] 对Ti65高温钛合金在热变形过程中的组织演变从微米级到纳米级进行了深入研究,发现在α +β 两相区压缩时层状α 相逐渐破碎并球化,首次发现在β 单相区变形时在板条状α' 相界面发生孪生.梁后权等[16 ] 分析在高温变形过程中伴随再结晶晶粒长大的内部位错密度变化,得到了动态软化机制判定方程.陈慧琴等[17 ] 综述了当前国内外钛合金在微观组织演变规律方面的研究成果,讨论了α 、α +β 和β 钛合金在β 单相区、α 单相区以及α +β 两相区热变形过程中α 相和β 相的变形方式、动态再结晶和动态回复以及α +β 两相组织的球化等组织演变规律. ...

ATI425合金的塑性变形行为研究

1

2016

... 最常用的应力应变曲线的温度修正方法,是用线性插值拟合方法[18 ] .插值拟合法认为,温度与应力之间存在线性关系.如图4 所示,通过在同一应变速率、特定的应变值下绘制实际温度与应力值折线,然后用线性插值的方法确定名义温度下的修正应力,得到多个应变值下的修正应力即可绘制出修正后的应力应变曲线. ...

ATI425合金的塑性变形行为研究

1

2016

... 最常用的应力应变曲线的温度修正方法,是用线性插值拟合方法[18 ] .插值拟合法认为,温度与应力之间存在线性关系.如图4 所示,通过在同一应变速率、特定的应变值下绘制实际温度与应力值折线,然后用线性插值的方法确定名义温度下的修正应力,得到多个应变值下的修正应力即可绘制出修正后的应力应变曲线. ...

Isothermal compression behavior and constitutive modeling of Ti-5Al-5Mo-5V-1Cr-1Fe alloy

1

2018

... 对实验所得流动应力曲线进行修正[19 ] ,称之为方程法.式中σ t h σ e x T e x T t h ∆ T = T t h - T e x T m [20 ] ,得到TC2钛合金的熔点约为1675℃.将实验数据代入式(1) ,可计算出流动应力的修正值.用两种方法修正后的曲线与原始实验数据对比结果,如图5 所示.可以看出,用方程法修正得到的应力应变曲线更符合原始实验数据的变化趋势.另参考文献[21 ]通过对热模拟压缩实验进行有限元模拟修正,本文使用有限元软件建立热压缩实验自洽模型.修正前后的应力应变曲线模拟结果,如图6 所示.比较后发现,方程法更适用于TC2钛合金的流动应力曲线修正,修正结果更精确. ...

Superplastic deformation behaviour and microstructure evolution of near-α Ti-Al-Mn alloy

1

2017

... 对实验所得流动应力曲线进行修正[19 ] ,称之为方程法.式中σ t h σ e x T e x T t h ∆ T = T t h - T e x T m [20 ] ,得到TC2钛合金的熔点约为1675℃.将实验数据代入式(1) ,可计算出流动应力的修正值.用两种方法修正后的曲线与原始实验数据对比结果,如图5 所示.可以看出,用方程法修正得到的应力应变曲线更符合原始实验数据的变化趋势.另参考文献[21 ]通过对热模拟压缩实验进行有限元模拟修正,本文使用有限元软件建立热压缩实验自洽模型.修正前后的应力应变曲线模拟结果,如图6 所示.比较后发现,方程法更适用于TC2钛合金的流动应力曲线修正,修正结果更精确. ...

Refining constitutive relation by integration of finite element simulations and Gleeble experiments

1

2019

... 对实验所得流动应力曲线进行修正[19 ] ,称之为方程法.式中σ t h σ e x T e x T t h ∆ T = T t h - T e x T m [20 ] ,得到TC2钛合金的熔点约为1675℃.将实验数据代入式(1) ,可计算出流动应力的修正值.用两种方法修正后的曲线与原始实验数据对比结果,如图5 所示.可以看出,用方程法修正得到的应力应变曲线更符合原始实验数据的变化趋势.另参考文献[21 ]通过对热模拟压缩实验进行有限元模拟修正,本文使用有限元软件建立热压缩实验自洽模型.修正前后的应力应变曲线模拟结果,如图6 所示.比较后发现,方程法更适用于TC2钛合金的流动应力曲线修正,修正结果更精确. ...

On the mechanism of hot deformation

1

1966

... 金属材料在高温变形过程中发生位错攀移、晶界滑动、微观组织转变等过程,而这些过程的发生需要克服一定的能量势垒,即材料在某种变形条件下的表观变形激活能Q ,是表征材料热变形的重要参数.计算TC2钛合金在高温变形稳态阶段的变形激活能,对比α -Ti、β -Ti的自扩散激活能,可判断在变形过程中可能发生的微观状态变化.根据Arrhenius型双曲正弦函数方程[22 ] ...

Correlation between strain-rate sensitivity and dynamic softening behavior during hot processing

1

2015

... Liang等[23 ] 研究了Ti55511钛合金的变形机理与应变速率敏感因子m 的关系:当m >0.3时发生动态再结晶,当m 维持在0.2左右时发生动态回复.此外,m 大于0.3时易发生晶界滑移[24 ] .据此绘制的TC2钛合金的应变速率敏感系数m 的等值线图(图17 )并结合微观组织分析,阴影区域I为发生动态再结晶的加工条件范围,网格区域II为发生动态回复的加工条件范围.随着应变速率的减小材料的m 值逐渐增大,随着温度的升高较大m 值区域(m >0.2)逐渐向高应变速率扩张.当温度继续升高到950℃时,较大m 值区域分化到高应变速率和低应变速率两端. ...

Superplasticity in a lean Fe-Mn-Al steel

1

2017

... Liang等[23 ] 研究了Ti55511钛合金的变形机理与应变速率敏感因子m 的关系:当m >0.3时发生动态再结晶,当m 维持在0.2左右时发生动态回复.此外,m 大于0.3时易发生晶界滑移[24 ] .据此绘制的TC2钛合金的应变速率敏感系数m 的等值线图(图17 )并结合微观组织分析,阴影区域I为发生动态再结晶的加工条件范围,网格区域II为发生动态回复的加工条件范围.随着应变速率的减小材料的m 值逐渐增大,随着温度的升高较大m 值区域(m >0.2)逐渐向高应变速率扩张.当温度继续升高到950℃时,较大m 值区域分化到高应变速率和低应变速率两端. ...

Microstructure and texture evolution near the adiabatic shear band (ASB) in TC17 Titanium alloy with starting equiaxed microstructure studied by EBSD

1

2019

... 此外,在试样微观组织中还观察到与热加工图相匹配的失稳现象.低温高应变速率条件下(温度≤750℃,应变速率≥10 s-1 ),压缩试样纵截面出现与压缩方向成45°的绝热剪切带(ASB).Huang等[25 ] 利用EBSD研究了TC17钛合金在热模拟压缩过程中的绝热剪切带的微观结构和组织演变规律.ASB的中心β 相晶粒发生动态再结晶,而在ASB的过渡区域则以动态回复为主.本文在压缩实验后观察到,在高应变速率下,随着变形温度的降低绝热剪切带逐渐从萌生到形成,如图22 中(c)、(d)所示.图22 c表明,在750℃、10 s-1 条件下压缩后的试样已经初现绝热剪切带萌生迹象.经过较大变形的α 相呈细长纤维状,且方向不再与压缩方向垂直,而是偏向45°方向(略大于45°),其中虽然仍存在少量等轴α 相,但是可以看出与周围基体组织形貌有明显区别,说明其变形温度、流动方向已经完全不同于实验条件.随着变形温度的降低绝热剪切带更为明显,如图22 d所示,完全形成后可在光学显微镜下观察到一条明显区别于基体等轴组织的沿45°方向的深色直线.将ASB中心区域放大,可观察到基体、过渡区域、中心区域三种不同组织形貌.ASB中心组织形貌由初生β 相和沿45°剪切方向被拉长的纤维状α 相组成.ASB过渡区域内越靠近ASB中心处α 相体积分数越少,远离ASB中心等轴α 相逐渐增多.与ASB中心相比,过渡区域的α 相的伸长方向与压缩方向的夹角略大于45°.其原因是,该区域的变形温度介于ASB中心和基体之间,受到基体较低的温度的影响.若变形量继续增大,试样将沿此方向开裂.另外,绝热剪切带的形成,可以解释低温下材料的流动应力曲线所呈现的持续下降趋势. ...