传统合金的设计理念基于在一种或两种主要元素的基础上添加少量其他合金元素,以得到综合性能良好的合金材料。但是,合金组元的种类越多和含量越高越容易形成含固溶体和金属间化合物的复杂物相。近年来,高熵合金打破了传统合金设计思路,为合金设计开辟了新方向。这种思路使人们进行多主元条件下高熵合金凝固行为、微观组织和力学性能等基础研究工作,以丰富和扩展合金理论体系。高熵合金的发现,源于有关非晶合金玻璃化形成能力经验准则的延伸研究。为了提高非晶合金的玻璃化形成能力,Greer提出混乱理论[1],Inoue亦提出合金需含有3种以上组元、组元原子尺寸差异较大等经验准则[2,3]。因此,增加组元种类和含量,增大组成原子间的原子半径差异和化学性质差异,或可进一步提高合金的玻璃化形成能力。但是实验结果表明,随着组元种类的增加和含量的提高这类新型多主元高熵合金的凝固行为与传统合金和非晶合金均不相同。即使在高冷却速度条件下也未表现出优异的非晶形成能力,而是形成简单物相组成[4,5,6,7]甚至形成单一的固溶体结构。例如,CoCrFeNiMn具有面心立方固溶体结构[8],AlCoCrFeNi具有体心立方固溶体结构[9,10],YGdTbDyLu具有密排六方固溶体结构[11,12]。

借助传统合金的设计经验,亦可通过调整主元含量来调控高熵合金的物相组成和力学性能。He等[13]研究了Al元素对AlxCoCrFeNiMn铸态高熵合金微观组织和拉伸力学性能的影响。结果表明:随着Al含量的提高合金晶体结构由简单FCC相(x<8%),经由FCC+BCC两相(8%<x<16%),最终转变为简单BCC相(x>16%)。其中当x<8%时Al含量的提高引起单相面心立方固溶体的晶格畸变,但是对合金的力学性能影响较小,抗拉强度和屈服强度分别保持在500 MPa和210 MPa左右,延伸率在47.2%~61.7%范围内。当x>8%时合金中不断析出BCC相,使合金的强度显著提高、延伸率急剧下降。当Al含量在11%时合金的抗拉强度和屈服强度分别提高到1174 MPa和832 MPa,延伸率则降低到7.7%。Wang等[14]研究AlxCoCrFeNi高熵合金时也得到了类似的结果,即随着Al含量的提高合金组织由单一的FCC相(x<0.5)经由BCC和FCC双相转变为单一的BCC相(x>0.9),合金的硬度由120HV提高到527HV。Tong等[15]证实,Al对AlxCoCrCuFeNi高熵合金的物相组成和硬度具有类似的影响,且合金在低于800℃的温度表现出良好的高温压缩力学性能。

但是合金的凝固过程极为复杂,元素偏析引起合金微观组织的不均匀性,严重影响合金的力学性能。基于通过改变主元含量来调控高熵合金综合力学性能的研究,近年发展起来一种新型的高熵合金:共晶高熵合金。在传统的合金体系共晶合金普遍存在,因为凝固过程中的耦合生长机制可得到两相交替分布的铸态合金,具有优异的综合力学性能。因此,共晶合金组织成为解决金属间化合物脆性的有效手段之一[16]。2014年卢一平等[17]率先在高熵合金体系引入“共晶组织”,制备出具有软FCC和硬B2典型共晶结构的AlCoCrFeNi2.1共晶高熵合金。这种合金由薄片状的FCC相和B2相组成,软FCC相使合金具有良好的塑性,变形时在FCC/B2相的界面处产生位错堆积。同时,继Gludovatz等[18]报道FCC型CrMnFeCoNi合金的优异低温力学性能之后,卢一平等[19]证实这种高熵合金在低温(-196℃)和一定的成分范围内表现出良好的综合力学性能。随后,又报道了多个共晶高熵合金体系及其性能特点,例如CoFeNi2V0.5Nb0.75[20]、AlCrFeNiMo0.2[21]、以及BiCdSnPbIn系低熔点共晶高熵合金[22]。

高熵合金有5种或5种以上的主元(含量为5%~35%)。经验规律和实验研究均证实,由于多主元共存在该类合金的凝固过程中出现迟滞扩散行为。例如,Wang等[23]研究发现,当Al含量在一定范围内(0.9<x<1.2)变化时在AlxCoCrFeNi铸态合金中出现亚稳相,也即在凝固过程中亚稳相的分解被抑制了。当Al含量过高或过低时,铸态合金中的亚稳相消失。近年来,非平衡凝固技术(如深过冷和快速凝固等)也用来进行高熵合金组织和性能调控的研究,即细化合金晶粒或改变合金物相。例如Li等[24]证实,在深过冷条件下(ΔT=300 K)快速凝固CoCrFeNi高熵合金能细化晶粒、改变合金物相组成及组织形貌。合金由单一FCC相的粗大枝晶形貌转变为含均匀分布棒状和片状BCC相的FCC基合金,晶粒尺寸由400 μm减小到5~10 μm,压缩强度显著提高,屈服强度由137 MPa提高到455 MPa。Wang等[25]用快速凝固方法制备了不同直径的AlCoCrFeNi高熵合金棒,证实随着直径的减小(冷却速度升高)、合金晶粒的尺寸降低,压缩性能逐渐提高。但是到目前为止,关于在多主元共存条件下高熵合金(尤其是共晶高熵合金)非平衡凝固时的微观组织演变行为及其对力学性能影响的研究仍然较少。鉴于此,本文使用真空快速凝固设备分别制备(不同直径)典型的AlCoCrFeNi2.1共晶高熵合金铸棒和合金薄带,研究合金试样的微观组织形貌及其力学性能,进而分析在非平衡凝固过程中多主元共晶高熵合金微观组织的演变规律。

1 实验方法

制备实验用合金的原材料,包括高纯(纯度均在99.99%以上)金属Al、Co、Cr、Fe和Ni。在氩气保护下进行真空电弧熔炼制备AlCoCrFeNi2.1共晶高熵合金纽扣锭(质量≈30 g)。先熔炼纯钛锭,以充分除去电弧炉腔内的残余氧。为了保证成分的均匀性,将合金锭翻转后再次重熔,重复操作5次。将适量电弧熔炼合金放入底部留孔(直径约1 mm)的石英管内,固定于单棍快速凝固设备腔体内上部并与高压气体管路连通,调整高度使合金所在区域正好置于感应线圈内,同时保证石英管下降时底部尖嘴与铜模孔对准并刚好接触(制备合金铸棒),或与铜辊表面临近接触,间隙距离约1 mm(制备合金薄带)。调整装置就绪后关闭腔体,用分子泵抽真空至10-3 Pa,采用高频感应加热至合金熔化,控制石英管瞬间下降至设定位置,用高压气体将熔体快速从石英管底部挤出,使其在铜模内快速凝固获得不同直径的合金铸棒,或利用高速转动的铜辊(2000 r/min)获得合金薄带。合金铸棒长约30~40 mm,直径分别为2、5、8 mm;合金薄带宽约3 mm,厚度约为50 μm。

用线切割将合金锭沿纵向、合金铸棒沿轴向切开,将多片合金薄带叠放,分别采用导电镶嵌粉热镶嵌,逐级使用180、400、800、1200、1500和2000#SiC砂纸研磨,再使用3、1、0.5 μm的金刚石研磨膏进行样品表面抛光。用Sigma-300扫描电子显微镜(设备配备背散射配件和Bruker能谱仪)分析合金微观组织和物相能谱。根据合金棒的直径分别切割出尺寸为4 mm×4 mm×8 mm,ϕ5 mm×10 mm和ϕ2 mm×4 mm的试样,用满载100 kN的UTN5105X微机控制电子万能试验机测试压缩力学性能,压缩速率为1×10-3 s-1。合金薄带的接触面比自由面的冷却速率高,使用Rigaku Ultima IV X射线衍射仪分析合金薄带两个表面的物相。

2 实验结果

2.1 电弧熔炼铸态合金组织分析

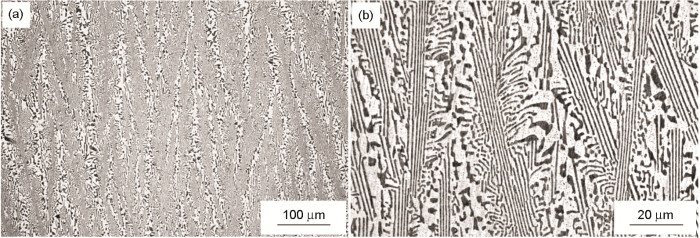

图1

图1

AlCoCrFeNi2.1合金的微观组织

Fig.1

Microstructure of the arc-melted AlCoCrFeNi2.1 alloy at low magnification (a) and high magnification (b)

表1 AlCoCrFeNi2.1高熵合金的能谱分析和物相

Table 1

| Alloy | Content/%, atomic fraction | Average atomic number | ||||

|---|---|---|---|---|---|---|

| Al | Co | Cr | Fe | Ni | ||

| Nominal | 16.39 | 16.39 | 16.39 | 16.39 | 34.43 | - |

| B2 phase | 28.48±1.82 | 12.66±0.46 | 9.55±1.26 | 10.70±0.72 | 38.61±1.20 | 23.01 |

| FCC phase | 11.37±0.27 | 17.90±0.27 | 20.28±0.39 | 18.34±0.31 | 32.11±0.22 | 24.94 |

2.2 合金铸棒微观组织和力学性能分析

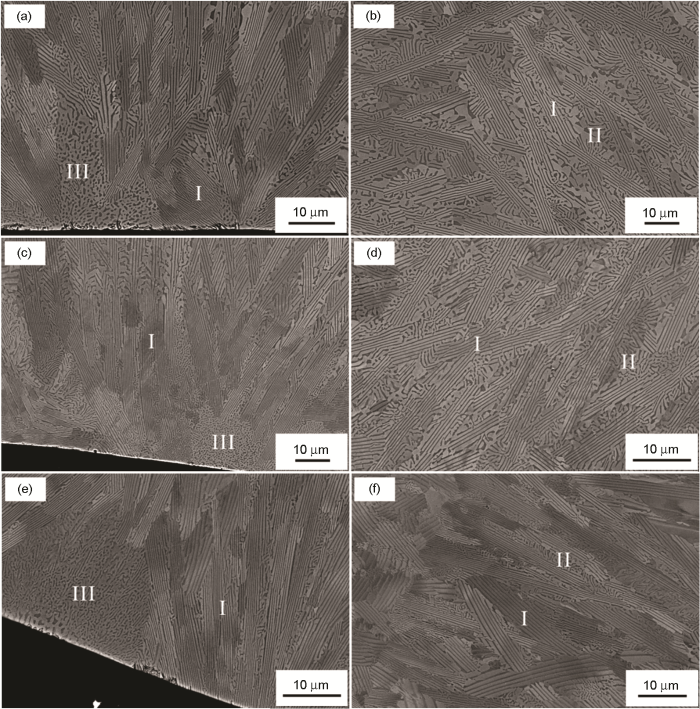

图2

图2

不同直径AlCoCrFeNi2.1共晶高熵合金铸棒的表层区域(左侧)和轴心区域(右侧)的微观组织形貌

Fig.2

Microstructures of the surface (left) and center (right) regions of the AlCoCrFeNi2.1 eutectic high-entropy alloy casting rods with different diameters. (a) and (b): 8 mm; (c) and (d): 5 mm; (e) and (f): 2 mm. (I) regular eutectic structure; (II) irregular eutectic structure; (III) cellular eutectic structure

表2给出了不同直径合金铸棒表层区域和轴心区域FCC和B2两相中各组元平均含量的能谱分析结果。对共晶组织中窄片条B2相进行能谱分析时(例如2 mm合金铸棒表层区域)尽量选择测定区域内直径不小于1 μm的物相,并多次测量(不少于8次)以减小误差。由表2可知,尽管FCC相仍为富Al和Ni相,B2相仍富含Co、Cr和Fe元素,但是随着合金直径的减小合金对应区域两相中各组元表现出一定的变化规律。以Al元素为例,直径为2 mm和5 mm的合金棒表层区域FCC相的Al含量分别为14.28%和14.24%(原子分数),高于直径为8 mm铸棒表层区域FCC相中Al的含量(12.19%)。三种合金铸棒轴心区域FCC相Al的含量亦表现出相同的变化规律(见表2)。同时,表层区域和轴心区域B2相Al的含量均随着合金直径的减小而提高,分别由23.10%(直径2 mm)增加至27.65%(直径8 mm)和22.06%(直径2 mm)增加至28.40%(直径8 mm)。

表2 不同直径合金铸棒表层区域和中心区域FCC和B2相的能谱分析

Table 2

| Diameter | Location | Phase | Al | Co | Cr | Fe | Ni |

|---|---|---|---|---|---|---|---|

| Nominal | - | - | 16.39 | 16.39 | 16.39 | 16.39 | 34.43 |

| 2 mm | Surface | FCC | 14.28±0.70 | 17.98±0.38 | 17.57±0.38 | 18.13±0.55 | 32.02±0.46 |

| B2 | 23.10±0.95 | 14.91±0.34 | 12.58±0.59 | 13.55±0.37 | 35.86±0.64 | ||

| Center | FCC | 15.19±0.67 | 17.46±0.29 | 17.50±0.67 | 17.49±0.29 | 32.36±0.37 | |

| B2 | 22.06±0.88 | 14.50±0.43 | 13.85±0.46 | 13.73±0.48 | 35.41±0.88 | ||

| 5 mm | Surface | FCC | 14.24±0.67 | 17.60±0.39 | 18.64±0.71 | 18.18±0.32 | 31.34±0.46 |

| B2 | 25.07±1.10 | 14.17±0.51 | 11.68±0.83 | 12.76±0.54 | 36.35±0.80 | ||

| Center | FCC | 15.02±0.60 | 17.59±0.27 | 18.00±0.65 | 17.95±0.29 | 31.45±0.25 | |

| B2 | 25.07±0.83 | 13.95±0.42 | 11.76±0.44 | 12.54±0.51 | 36.69±0.74 | ||

| 8 mm | Surface | FCC | 12.19±0.53 | 18.30±0.32 | 18.97±0.44 | 18.86±0.33 | 31.65±0.55 |

| B2 | 27.65±1.30 | 13.78±0.48 | 10.54±0.88 | 12.19±0.53 | 36.91±0.79 | ||

| Center | FCC | 12.42±0.43 | 17.42±0.31 | 20.13±0.36 | 17.90±0.31 | 32.14±0.62 | |

| B2 | 28.40±0.48 | 12.75±0.23 | 9.84±0.53 | 10.96±0.29 | 38.05±0.52 |

图3给出了不同直径AlCoCrFeNi2.1高熵合金棒的室温压缩应力应变曲线。在力学性能测试过程中,三种合金试样均被压缩为鼓型而未断裂,表现出良好的塑性变形能力。分析结果表明,直径为2、5和8 mm的高熵合金屈服强度(σ0.2)分别为877、713和690 MPa,也即AlCoCrFeNi2.1共晶高熵合金的屈服强度随着铸棒直径的减小而提高。

图3

图3

不同直径AlCoCrFeNi2.1高熵合金铸棒的压缩应力应变曲线

Fig.3

Engineering compressive stress-strain curves for the AlCoCrFeNi2.1 alloy rods with different diameters at room temperature

为了进一步量化分析AlCoCrFeNi2.1高熵合金力学性能的差异,根据SEM背散射图片测量了不同直径合金棒表层区域和轴心区域规则共晶的片条间距,每个合金对应区域片条间距测量不少于10次(单次亦取平均值),统计结果如图4所示。由图4可知,整体上合金铸棒对应区域的规则共晶片间距随着铸棒直径的减小而减小。其中表层区域平均片间距由530.4 μm减小至357 μm,轴心区域片间距由712 μm减小至474 μm。由此可知,随着铸棒直径的减小合金冷却速率提高,合金的微观组织细化。细化合金组织是提高合金力学性能的手段之一,例如非平衡凝固和大塑性变形。因此,合金的屈服强度随着直径减小而提高,可归因于快速凝固过程中合金微观组织的细化和物相成分变化引起的晶格畸变。

图4

图4

不同直径AlCoCrFeNi2.1高熵合金铸棒表层和轴心区域的规则共晶组织片间距

Fig.4

Average lamellar spacings of the regular structure observed in the surface and center regions of the casting rods with different diameters

2.3 合金薄带的微观组织

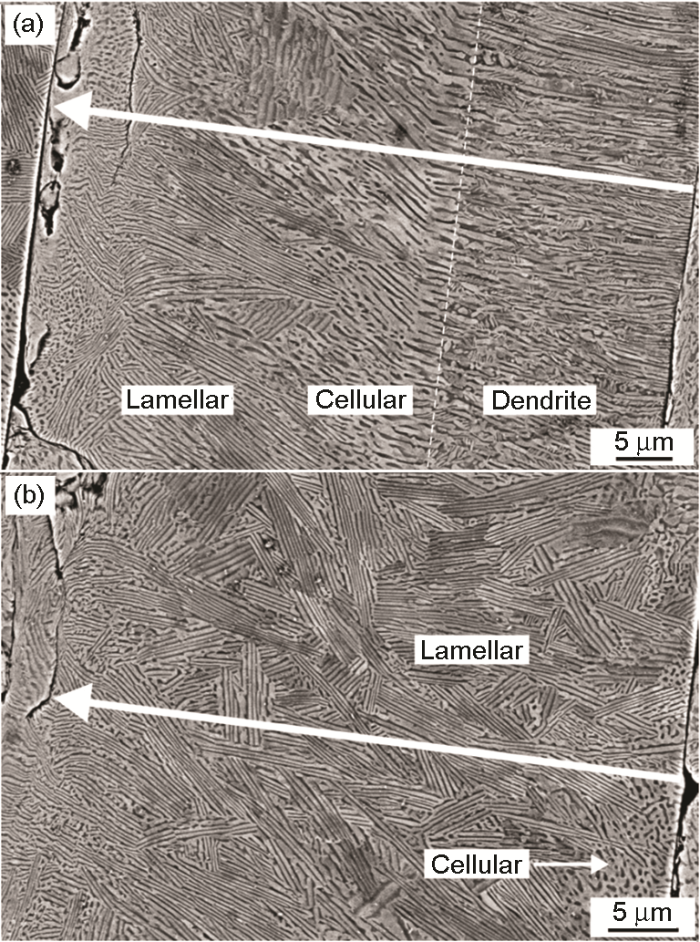

图5给出了通过熔体旋淬所得共晶高熵合金薄带(厚50 μm、宽3 mm)的微观组织形貌。由图5可知,在合金薄带中也可观察到胞状共晶组织和常规共晶组织(含规则和非规则共晶),但是在多数情况下这两类组织依次生长于异常树枝状组织(层)上。尽管整体上合金薄带的冷却速率非常高,实际上合金接触面的冷却速率高于合金自由面的冷却速率。由此可知,随着冷却速率的提高AlCoCrFeNi2.1共晶高熵合金的微观组织可依次表现为常规共晶组织、胞状共晶组织和树枝状组织。树枝状组织可快速转变过渡为胞状共晶组织(图5a)。在部分情况下合金薄带的凝固过程依然类似于合金铸棒,呈现为胞状共晶组织和规则共晶组织(图5b)。XRD物相分析结果证实,合金薄带近铜辊侧和远铜辊侧的组织仍由FCC和B2两相组成,即在高冷却速率下尽管共晶高熵合金组织形貌发生变化但是其微观组织依然为晶态结构(图6)。

图5

图5

AlCoCrFeNi2.1合金薄带微观组织演变规律

Fig.5

Microstructure evolution of the AlCoCrFeNi2.1 alloy ribbons: (a) the transition from dendrite struc-ture to cellular and then regular eutectic structure; (b) the transition from cellular eutectic structure to regular eutectic structure

图6

图6

AlCoCrFeNi2.1薄带接触表面和自由表面的XRD物相分析

Fig.6

XRD results from the contact and free surface of the AlCoCrFeNi2.1 ribbons

3 讨论

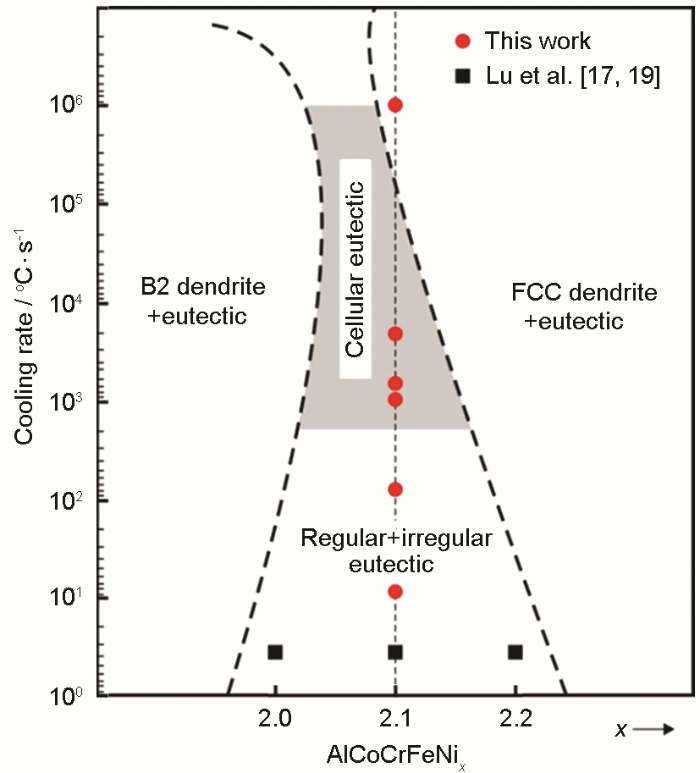

合金的力学性能与其内部微观组织密切相关,而微观组织主要受凝固过程的影响。本文合金铸棒的制备属于快速凝固,尤其是与铜模直接接触的表层区域冷却(凝固)速率更高。在铜模铸造工艺过程中合金的冷却速率难以直接测定,但是可通过“标准合金”枝晶臂间距间接预测。Kozieł等[26]以Fe-25%Ni(质量分数)合金评估了合金在铜模里的冷却速率,结果表明:直径为2和5 mm的合金铸棒轴心区域最低冷却速率分别约为100和11℃/s,而表层区域最低冷却速率分别约为5000和1400℃/s。这证实了,合金铸棒冷却速率随着其直径减小而增加,且表层区域冷却速率远高于轴心区域冷却速率。对于AlCoCrFeNi2.1共晶高熵合金,在FCC相(富Al和Ni)和B2相(富Co、Cr和Fe)耦合生长过程中合金组元的扩散方向与合金生长方向垂直。也即,FCC片条的固液界面处富集的Al和Ni元素会横向扩散至两侧的B2片条前方固液界面区域,促使B2相生成。类似的,B2片条的生长引起固相前沿区域过剩的Co、Cr和Fe元素横向扩散至FCC片条前沿区域,促使FCC相生长。尽管共晶合金片间距参数不能用来准确标定铜模的冷却速率,但在一定范围内随着冷却速率的提高合金的横向扩散能力减弱,两相耦合生长生成的共晶组织的片间距仍呈现逐渐减小的趋势。由图4可知,表层区域和轴心区域的合金片间距均随着铸棒直径的减小而减小。直径为5和8 mm合金棒的表层组织片间距的测试结果有一定的重叠,说明两个铸棒表层区域冷却速率相差不大,本文取8 mm表层区域冷却速率为1000℃/s。由于与铜模接触合金表层区域比轴心区域的冷却速率高,因此同一直径合金铸棒的表层区域片间距均小于轴心区域片间距。直径为5 mm的铸棒轴心区域冷却速率较低(约11℃/s),该处的微观组织呈现出规则和非规则共晶混合组织,与直径为8 mm的铸棒和电弧熔炼的合金组织类似。

合金凝固初期的形核机制,可分为均相形核和非均相形核。在本文的实验中,合金熔体在铜模内和铜辊上的凝固属于接触形核(即非均相形核),这一干扰因素严重影响铸态合金的微观组织特征。由此可知,随着冷却速率的提高合金倾向于形成胞状共晶组织。但是熔体在铜模中的接触形核严重影响其实际凝固机制,使3个合金铸棒的表层区域整体上仍呈现为片状共晶形貌,只在个别位置留存有胞状共晶组织。这一观点,在对薄带微观组织的分析过程中进一步得到证实。本文取合金薄带的冷却速度为106℃/s[27,28],由图5a可知,熔体与铜辊接触区域形成一层厚度均匀(约15 μm)的异常树枝状组织,随之迅速转变为胞状组织,进而转变为规则共晶组织。这个结果表明,随着冷却速率的提高AlCoCrFeNi2.1共晶高熵合金的微观组织呈现规则和非规则共晶混合组织、胞状组织和树枝状组织的演变规律。基于以上分析可画出AlCoCrFeNi2.1共晶高熵合金微观组织与冷却速率的关系示意图,如图7所示。

图7

图7

AlCoCrFeNi2.1共晶高熵合金非平衡凝固微观组织的演变示意图

Fig.7

Schematic diagram of Microstructure evolution of AlCoCrFeNi2.1 eutectic high entropy alloy as the cooling rate is increased

在合金的凝固过程中各物相的形核、晶体生长和界面迁移等,均通过组元原子的重排来实现。在高熵合金多主元共存条件下,由于各个原子都处于异质原子的包围中,从原来位置“跳出”的能量壁垒不同。基于此模型,迟滞扩散行为被认为是高熵合金的凝固特征之一[29]。这个观点亦被随后的许多研究成果所证实[30,31,32,33]。但是近年来一些研究结果亦指出,迟滞扩散行为不能作为多主元高熵合金的固有特征,其存在与否与组元的含量有关[34,35]。如上所述,直径为2 mm的AlCoCrFeNi2.1合金铸棒表层区域在5000℃/s冷却速率下依然形成片状共晶组织。尽管合金薄带在极大程度上偏离其平衡凝固,也只形成一层厚度约15 μm的树枝状组织,随之则快速转变为胞状共晶组织,甚至是规则共晶组织。由此可知,在多主元共晶高熵合金快速凝固过程中微观组织演变行为与传统共晶合金类似,并未表现出独特的非平衡凝固特征,例如易形成非晶合金。图2中合金的共晶组织不同区域在SEM背散射电镜下呈现出的衬度不完全一致,其原因可能是在多主元共存条件下不同区域凝固相元素的含量略有不同。

4 结论

(1) 直径为2~8 mm 的AlCoCrFeNi2.1合金铸棒为规则和非规则共晶组织,只在铸棒表层区域个别位置能观察到胞状共晶组织。合金薄带接触面可形成树枝状组织,随即迅速转变为胞状共晶组织。

(2) 合金的轴心区域和表层区域规则共晶片间距均随着铸棒直径的减小而减小,其屈服强度相应地由690 MPa提高到877 MPa。

(3) 合金铸棒和淬火薄带均由FCC相和B2相组成,其中FCC相富Co、Cr和Fe,B2相富Al和Ni。冷却速率的提高引起不同程度的溶质截留,使FCC相和B2相中各元素的含量逐渐趋近平均浓度;

(4) 随着冷却速率的提高AlCoCrFeNi2.1共晶高熵合金的微观组织依次呈现为规则和非规则共晶混合组织、胞状共晶组织和树枝状组织。