1996年,叶均蔚教授提出了等摩尔比多主元合金的概念并将其定义为高熵合金[1,2,3],吸引了越来越多的关注。高熵合金具有简单的固溶体结构,如简单结构体心立方(BCC)、面心立方(FCC)、密排六方(HCP)或由它们组成的多相结构,不形成复杂的金属间化合物[4],从而具有高强度、良好的耐腐蚀性、耐磨性、耐高温性等一系列优异的性能[5,6,7]。近年来,高熵合金良好的性能引起了国内外材料界的关注并开展了大量研究工作[8,9,10,11,12]。对高熵合金的研究主要集中在FeCrNiCoMn等含3d过渡族元素的高熵合金体系,而对难熔高熵合金的研究较少。Miracle等[12] 统计了大量文献,发现85%的研究集中在含3d过渡族元素及Al等元素的体系,对难熔高熵合金的研究仅占7%。

难熔合金的熔点较高且高温性能优良,广泛应用在国防军工、航空航天、原子能、机械、电子、化工等领域。2010年Senkov等[13]用真空熔炼法制备的Nb25Mo25Ta25W25和V20Nb20Mo20Ta20W20难熔高熵合金,均为单一结构的BCC固溶体。这两种合金在室温下的塑性较差,但是在1400℃其结构依然稳定,在1600℃其屈服强度分别为405和477 MPa。一系列优异的性能,使难熔高熵合金受到了越来越多的关注[14,15,16,17,18,19,20]。目前制备难熔高熵合金的主要方法是铸造法,关于用粉末冶金法制备高熵合金的报道较少。粉末冶金法具有制备温度低,材料成分混合均匀、近净成形等一系列优点,本文将机械合金化(Mechanical alloying,MA)与放电等离子烧结技术(Spark plasma sintering, SPS)相结合制备TiVNbTa高熵合金,研究烧结温度和杂质含量对其显微组织和力学性能的影响。

1 实验方法

采用机械合金化(MA)的方法制备TiVNbTa合金粉末,再将其通过放电等离子烧结(SPS)系统烧结成高熵合金块体材料。实验用原材料为高纯度Ti粉(99.5%)、V粉(99.9%)、Nb粉(99.95%)、Ta粉(99.95%)四种元素粉末,其粒度均为48 μm。将原料按等摩尔配比,机械混合后与不锈钢磨球一起装入不锈钢球磨罐中,球料比为10:1~15:1。球磨罐密封后充入高纯氩气(99.99%,0.5 MPa)作为保护气氛,使用行星式球磨机球磨。在球磨10、20、30、40 h时取适量粉末进行分析。

使用SPS-3.20MKII型放电等离子烧结系统对球磨40 h粉末进行烧结,所用的模具为高强石墨模具,内径为20 mm,炉膛真空度在8 Pa以下,烧结压力为50 MPa,烧结温度为900~1300℃,在烧结温度下保温10 min。烧结结束后样品随炉冷却至小于250℃,卸载压力后取出块体样品。

用电感耦合等离子原子发光谱ICP-AES ULTIMA2仪器测定O、N的含量;用Rigaku Smart Lab SE型X射线衍射仪分析合金粉末和块体的物相。用阿基米德排水法测量块体材料的密度。用金相显微镜(LEICA DMI 5000M)观察样品的组织,用TECNAL G2 F20 S-TWIN型透射电子显微镜分析高熵合金的微观组织。用NOVA NANO SEM 430型扫描电子显微镜进行组织分析和断口分析。采用HVS-1000型维氏硬度仪测量块体材料的显微硬度,用AG-100 kNX型万能力学试验机测试高熵合金块体材料的室温压缩性能,试样为ϕ3×6 mm的圆柱形。压缩测试时采用的应变速率为1×10-3 s-1。

2 结果和讨论

2.1 粉末的机械合金化

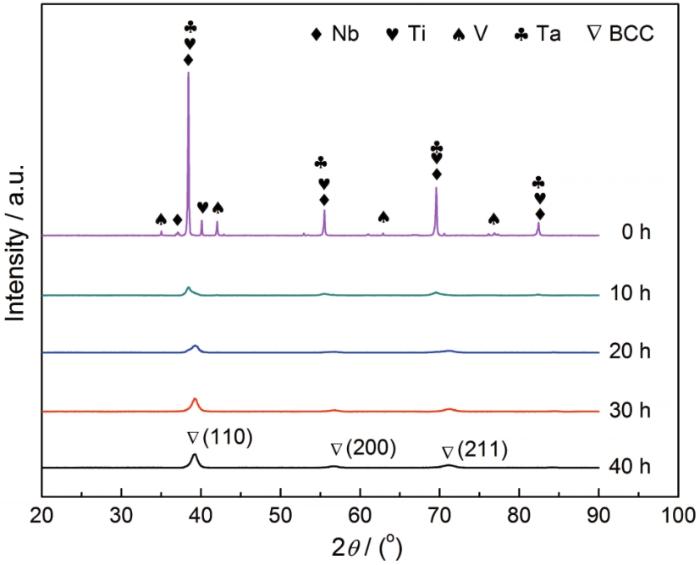

图1

图1

球磨不同时间的TiVNbTa合金粉末的XRD图谱

Fig.1

XRD patterns of TiVNbTa alloy powders with different milling time

机械合金化,是合金粉末在磨球与磨球或磨球与罐壁间反复剧烈碰撞而发生破碎和冷焊实现的。在这个过程中,各组元依靠各自的固态扩散实现了元素的相互固溶。反复的剧烈塑性变形使各元素粉末的晶粒尺寸不断细化,晶界的体积分数随之增大,促进了元素粉末的合金化,同时储存了大量的焓变,为固溶体的形成提供了驱动力[21,22]。在长时间球磨积累的能量的作用下,在合金中形成了过饱和的固溶体。根据40 h球磨粉的XRD结果,可计算出高熵合金粉末中BCC相的晶格常数为0.324 nm,合金粉末的平均晶粒尺寸为16.8 nm,晶格畸变为0.77%。这表明,高能球磨40 h的合金粉末晶粒已经十分细小,各组元间较大的原子尺寸差异也使合金发生较大的晶格畸变。

2.2 相组成和显微组织

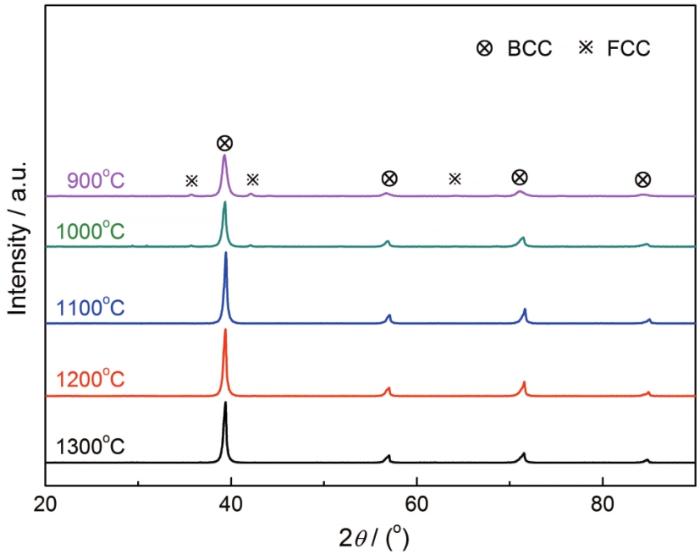

图2

图2

烧结温度不同的TiVNbTa合金的XRD图谱

Fig.2

XRD patterns of TiVNbTa alloy sintered at different temperature

图3

图3

在1100℃烧结的TiVNbTa合金的SEM背散射形貌

Fig.3

SEM Backscattering Morphology of TiVNbTa alloy sintered at 1100℃

图4

图4

在1100℃烧结的TiVNbTa合金的TEM明场像,附图为BCC相沿[001]轴的选区衍射斑点和FCC相沿[011]轴的选区衍射斑点

Fig.4

TEM bright-field images of the TiVNbTa alloy, inset: SAED pattern corresponding to a BCC phase along [001] zone axis; SAED pattern corresponding to a FCC phase along [011] zone axis

分别对图4中高熵合金中的两个相进行EDS/TEM分析,结果列于表1。可以看出,BCC结构的基体成分除Ti偏低外,其他元素含量均接近名义成分,并且杂质C、N、O等杂质元素的含量非常少;而FCC结构的析出相中则富集了大量Ti元素,且含有一定的C、N、O三种元素。PDF卡片中Fm-3m[225]结构的TiN、TiC、TiO的晶格常数分别为0.424、0.433、0.418,与计算出的FCC析出相的晶格常数0.431 nm均非常接近。同时,在Ti-N、Ti-C、Ti-O的合金相图[24]中TiN、TiC、TiO的结构在室温下均为FCC结构。因此,结合EDS/SEM和EDS/TEM结果可以判断,TiVNbTa合金的析出相为TiN+TiC+TiO的复合物。

表1 块体TiVNbTa合金的EDS/TEM成分分析

Table 1

| Region | Ti | V | Nb | Ta | C | N | O |

|---|---|---|---|---|---|---|---|

| BCC | 19.7 | 28.6 | 27.1 | 23.8 | - | 0.8 | - |

| FCC | 48.7 | 1.3 | 1.2 | 0.6 | 14.3 | 23.5 | 10.4 |

2.3 烧结温度对合金力学性能的影响

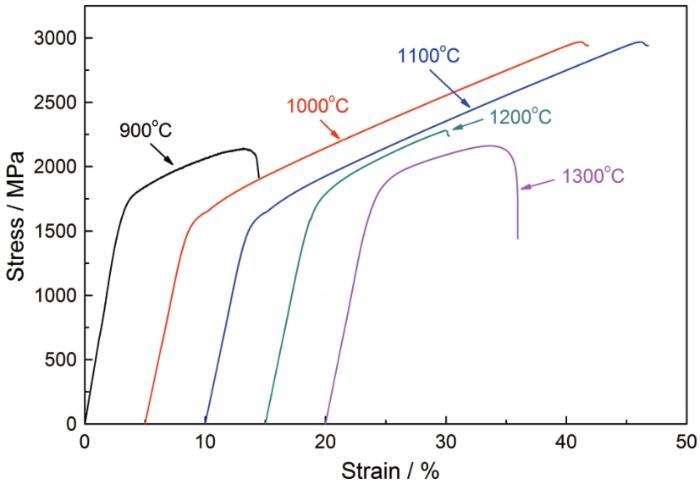

图5

图5

在不同温度烧结的块体TiVNbTa高熵合金的压缩工程应力-应变曲线

Fig.5

Compressive engineering stress-strain curves of the bulk TiVNbTa HEAs sintered at different temperatures

合金的力学性能与晶粒大小、第二相的含量和分布以及O、N元素的固溶有着密切的关系。合金的密度随着烧结温度的提高逐渐提高。在900℃烧结,因为烧结温度较低,合金中有大量的孔隙,密度仅为8.77 g/cm3。这种合金的晶粒细小,强度较高,但是合金的致密度较差,粉末间的结合力较弱,合金塑性较差;随着烧结温度提高到1000℃和1100℃,合金的晶粒逐渐长大,抗压强度略有下降。同时,随着密度的提高(试样密度达到9.01~9.02 g/cm3)合金的塑性提高;随着烧结温度提高到1200℃以上,合金的晶粒剧烈长大,氧化物析出相也不断长大并向晶界处偏聚,破坏了晶粒间的连续性,在变形时容易沿晶界产生破坏,使合金的塑性降低;同时,析出相的含量随着烧结温度的提高逐渐减少,基体中氧、氮、碳的固溶度逐渐增加,也使合金的强度提高而塑性降低。

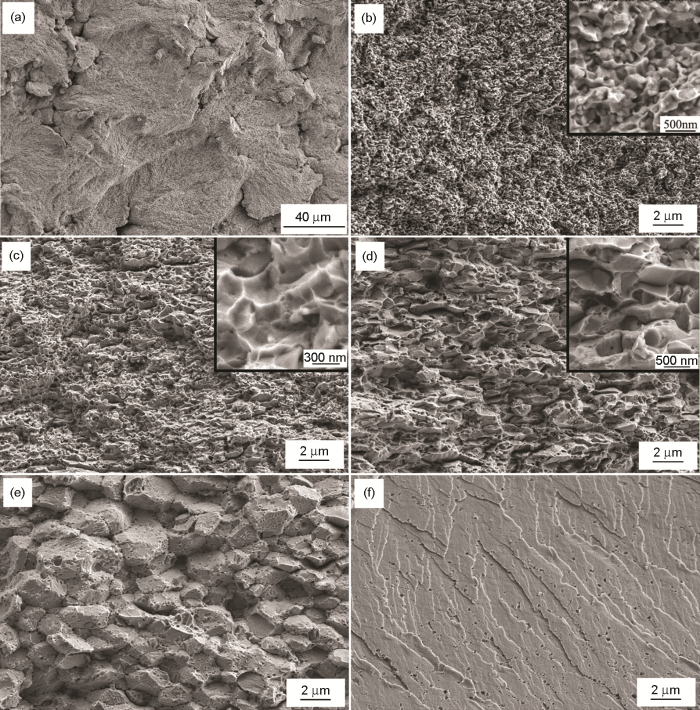

图6给出了在不同温度烧结的合金块体材料的SEM压缩断口形貌。从图6a可以看出,因为烧结温度偏低,材料的内部有一些孔洞和间隙,粉末的致密化程度差;但是从图6b中的高倍照片可以看出,合金内部的晶粒细小,断裂面以沿晶断裂为主,并且包含较多的撕裂棱。烧结温度为1000和1100℃的合金,其断口如图6c,d所示。可以看出,断口中有大量韧窝,反映出在这两个温度烧结的材料表现出良好的塑性和韧性。烧结温度为1200℃(图6e)的材料其压缩断口呈沿晶断裂趋势,并且第二相颗粒明显长大,因此材料的塑性有所下降。烧结温度达到1300℃(图6f)的材料,其压缩断口发生了明显变化。从断口可以看到明显的河流状花样和解理台阶,断面也更为平滑。这种材料的晶粒粗大,一些析出相包含在晶粒的内部。在外加应力作用下裂纹沿晶粒内部的析出相颗粒扩展,使材料开裂。在此温度烧结的材料表现为典型的脆性解理断裂。综合以上分析,随着烧结温度的提高材料的断裂形式由准脆性断裂到性能良好的微孔聚集型断裂,再到晶粒较大时的沿晶断裂,最后表现为脆性的解理断裂。

图6

图6

不同烧结温度下TiVNbTa合金的断口形貌

Fig.6

Fracture morphologies of bulk TiVNbTa sintered at different temperatures: (a, b) 900℃; (c) 1000℃; (d) 1100℃; (e)1200℃; (f) 1300℃

2.4 O和N的含量对合金组织和力学性能的影响

表2 TiVNbTa合金的O、N含量

Table 2

| Elements | O | N |

|---|---|---|

| Powder A | 2.6 | 0.5 |

| Powder B | 3.6 | 1.0 |

| HEA1 | 2.4 | 0.5 |

| HEA2 | 2.7 | 1.1 |

2.4.1 HEA1和HEA2的显微组织

图7

图7

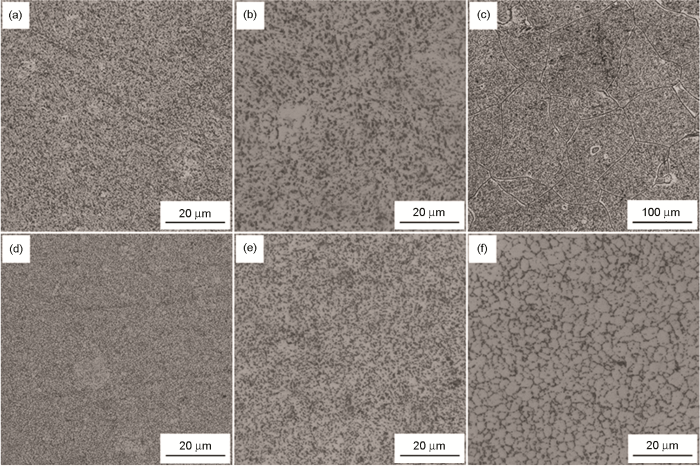

烧结温度为1100、1200、1300℃的HEA1和HEA2合金的金相组织形貌

Fig.7

Metallographic microstructures of HEA1: (a) 1100℃; (b) 1200℃; (c) 1300℃ and HEA2: (d) 1100℃; (e) 1200℃; (f)1300℃

2.4.2 HEA1和HEA2合金的力学性能

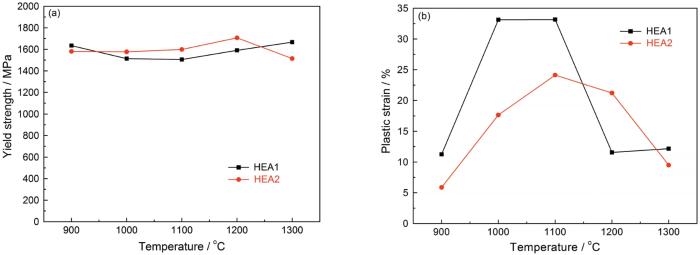

HEA1和HEA2高熵合金的压缩屈服强度σ0.2和塑性应变εp的对比,如图8所示。从图8可以看出,这两种高熵合金的屈服强度差别较小。烧结温度为1000℃和1100℃时,HEA2合金的屈服强度要略高于HEA1合金,而HEA1合金的塑性应变却比HEA2分别高出了88%和37%。这表明,用机械合金化制备的合金粉末中氧、氮含量的升高会显著降低合金在最优烧结温度的塑性,同时也使合金的强度略有提高。出现这种现象的原因可能是,相比合金中的其他元素,原子半径较小的O、N元素在合金中扩散能力较强,容易在合金的晶界处偏聚而形成硬脆相,破坏合金的界面结合强度和合金基体的连续性,最终使合金塑性的下降,并且O、N的含量越高破坏作用越显著。氧能显著提高合金的韧脆转变温度[25],并且氧在晶界和相界处的偏聚使合金的塑性和韧性变差。齐云馨等[26]和高兆祖等[27]均研究了氧的含量对W-Ni-Fe合金组织和性能的影响,发现氧浓度的提高是该合金致脆的重要因素。因此,合金HEA2较高的O、N含量是其合金塑性下降的重要原因。

图8

图8

HEA1与HEA2的屈服强度和塑性应变比较

Fig.8

Comparison of mechanical properties of HEA1 and HEA2 (a) yield strengths;(b) plastic strains

3 结论

(1) 高能球磨30 h的TiVNbTa粉末已实现合金化,球磨40 h后形成了单相BCC结构的高熵合金固溶体粉末,其晶格常数为0.324 nm,平均晶粒尺寸为16.8 nm,晶格畸变为0.77%。

(2) 合金粉末在1100 ℃烧结成的TiVNbTa合金块体,其组织由BCC基体相和FCC析出相构成,其中基体相为贫Ti相,析出相为TiN+TiC+TiO复合物。析出相所占的体积分数为6.72%,包括晶界析出相和晶内析出相,两者的平均尺寸分别为299 nm 和23 nm。

(3) TiVNbTa块体合金的屈服强度随着烧结温度的提高先减小后增大,而塑性则先增大后减小。在1100℃烧结的合金具有最优的综合力学性能,压缩屈服强度达到1506.3 MPa,塑性应变为33.2%。随着烧结温度的提高材料的断裂形式由准脆性断裂到性能良好的微孔聚集型断裂,再到沿晶断裂,最后表现为脆性的解理断裂。

(4) 较高的O、N含量明显抑制合金晶粒的长大,使高熵合金晶粒发生剧烈长大的烧结温度提高。O、N含量的降低对高熵合金的压缩屈服强度影响不大,但是使合金的塑性提高。