制造球磨机衬板的常用材料,有白口铸铁、高铬铸铁和低中合金钢。为了提高球磨机的耐磨性能和延长使用寿命,衬板必须具有强塑性。初生NbC不仅能提高材料的耐磨性,细小弥散分布的NbC还能在一定程度上提高材料的韧性,尤其在滑动磨损形式下高硬度和韧性组合是提高材料耐磨性的关键[1]。在耐磨材料中Nb合金化主要是改变碳化物类型及分布来调控强塑性配合[2,3,4],从而提高其耐磨性。中合金衬板的生产成本较低和易于热处理调控,近年来成为研究的热点[5]。但是,在中合金耐磨钢中添加Nb元素的最佳含量还没有标准化。Nb合金化能细化钢铁材料的晶粒,Nb作为强碳化物形成元素加入钢中易生成高温稳定的NbC。NbC能钉扎晶界和阻碍晶粒长大[6],细小的晶粒因使韧性改善具有更小的应变硬化指数,从而提高材料的耐磨性[7]。本文对中铬耐磨铸钢进行Nb合金化,研究铌碳化物及其形态在基体和摩擦影响层中的变化,以及添加Nb对摩擦影响层变形程度和材料耐磨性能的影响。

1 实验方法

实验材料为三种不同Nb含量的中铬耐磨试验钢,使用DHL-1250型真空电弧熔炼炉熔炼成型。热处理制度为:(a) 均匀化退火:1100℃保温2 h随炉冷却,(b)淬火:在980℃保温30 min后油冷,(c) 回火:200℃保温2 h出炉空冷。试验钢的化学成分列于表1。

表1 试验耐磨铸钢的化学成分(质量分数,%)

Table 1

| No. | C | Si | Mn | Cr | Mo | Nb | Fe |

|---|---|---|---|---|---|---|---|

| 1 | 0.47 | 0.98 | 1.49 | 4.84 | 0.80 | 0 | Bal. |

| 2 | 0.46 | 1.14 | 1.51 | 4.79 | 0.84 | 0.19 | Bal. |

| 3 | 0.46 | 1.13 | 1.48 | 4.83 | 0.79 | 0.47 | Bal. |

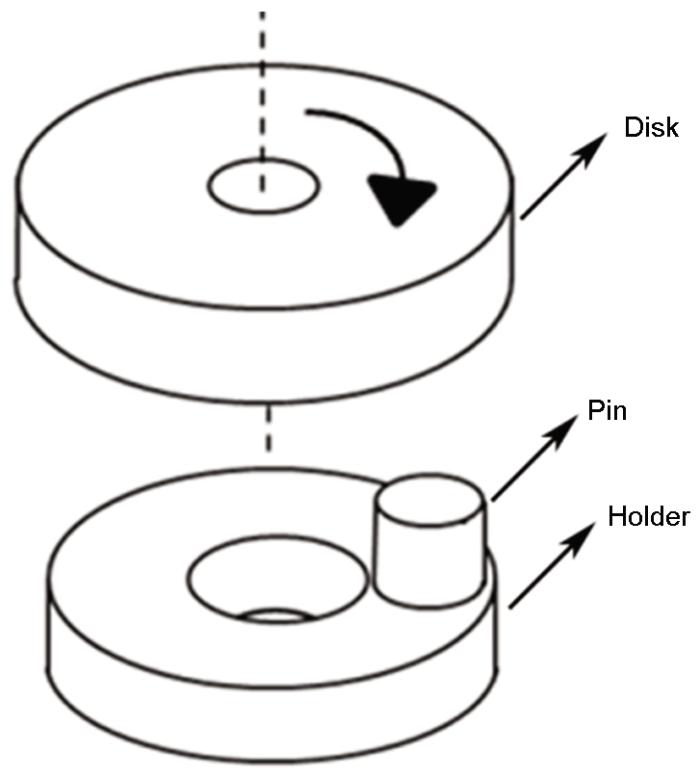

在立式MM-W1万能摩擦磨损试验机上进行干滑动摩擦实验,采用销盘接触方式。将热处理后的试验钢加工成直径8 mm厚8 mm的圆柱销,选用5 mm厚的GCr15盘 (硬度61HRC) 作为摩擦副。销盘的示意图如图1所示,销固定于底盘,相对于盘的回转半径为12 mm。在相同的磨损条件下对比不同Nb含量耐磨钢的耐磨性能。实验条件为:正压力100 N、200 N,滑动速度0.25 m/s、0.5 m/s。

图1

选取耐磨性最佳的Nb含量试验钢在不同载荷下进行摩擦磨损实验,以探究其磨损机理。用砂纸将试验销和盘逐级打磨到1200目以使表面满足粗糙度要求。将磨损前后的试验销在丙酮溶液中超声波清洗后烘干,用0.1 mg精度天平称量销磨损前后质量变化,统计磨损后的质量损失。每次试验进行3次平行称量,取其数据的平均值。用扫描电镜(SEM)和能谱仪(EDS)对磨损表面和磨损截面进行观察和成分分析。分别用电解萃取法和原始奥氏体晶粒检测法(GB/T6394-2017)分析试验钢中碳化物种类及含量和晶粒尺寸对试验钢耐磨性能的影响。

2 实验结果和分析

2.1 Nb含量的对实验钢耐磨性的影响

图2给出了三种Nb含量试样在磨损时间为30 min,正压力和滑动速度分别为100 N,0.25 m/s、200 N,0.25 m/s、200 N,0.5 m/s条件下的磨损质量损失。由图2可以看出,随着载荷和滑动速度的增加磨损量呈上升趋势,当载荷为200 N、滑动速度从0.25 m/s增加到0.5 m/s磨损失重增加明显。这表明,试验钢在200 N载荷下滑动速度对磨损量有较大的影响。而在磨损参数相同的情况下,随着Nb含量的增加磨损失重表现出先降低后增加的趋势,即Nb含量均为0.2%时的磨损最小。例如在200 N和0.5 m/s条件下Nb含量为0.2%试样的磨损量比无Nb试样减少了23.9%,比Nb含量为0.5%的试样减少了34.5%,表明Nb含量为0.2%的试样耐磨性能最好。

图2

图2

在不同磨损参数条件下磨损失重随Nb含量的变化

Fig.2

Wear loss of test steel with different Nb content

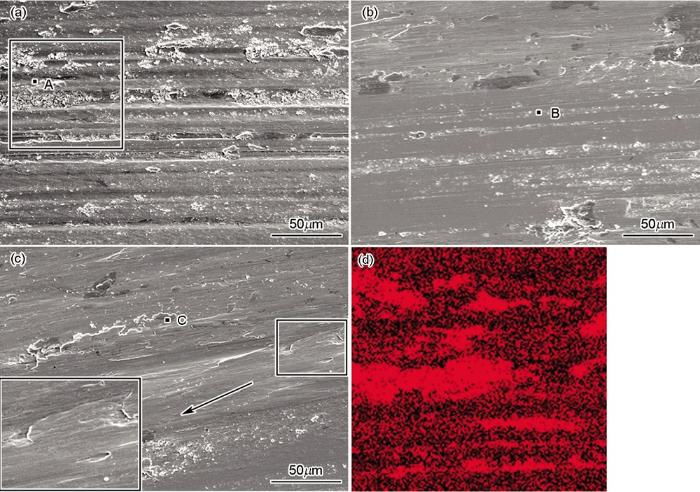

图3给出了不同Nb含量试验钢在载荷为200 N、滑动速度为0.5 m/s条件下磨损30 min的磨损表面形貌。可以看出,无Nb试样出现明显的宽而长的“犁沟”形貌,由于摩擦副上的微凸体和磨屑对试验钢的犁削作用,两侧因塑性变形出现隆起(图3a)。在Nb含量为0.5%的试样中出现因塑性变形造成的表面浮凸和基体被撕裂以及少量剥落坑(图3c矩形框显示),磨损表面比Nb含量为0.2%的试样更加不平整。无Nb试样磨损表面的面扫能谱表明,在犁沟底部还出现沿磨损方向分布的氧化物层和堆叠在犁沟中呈带状分布的氧化物磨屑。图3中不同Nb含量试样的磨损表面点扫描元素分析结果列于表2。表2表明,无Nb试样表面氧的含量更高。在磨损后期因Nb试样磨损表面更大的塑性变形使氧化物磨屑更易在磨损表面存留而参与后期磨损,产生更大的磨粒磨损和氧化磨损,使得磨损量增加。而Nb含量为0.2%试样的磨损表面出现少量氧化剥落及浅状擦痕,塑性变形小,表明其耐磨性最好。

图3

图3

在200 N和0.5 m/s条件下不同Nb含量试验钢的磨损表面和能谱

Fig.3

Worn surface under condition of 200 N and 0.5 m/s, (a) 0Nb, (b) 0.2 %Nb, (c) 0.5%Nb, (d) oxygen element EDS analysis in rectangular area in figure 3a

表2 不同Nb含量试样磨损表面元素的EDS分析

Table 2

| O | Si | Cr | Mn | Mo | Nb | Fe | |

|---|---|---|---|---|---|---|---|

| A | 30.98 | 0.47 | 2.22 | 0.59 | 0.47 | - | 65.27 |

| B | 13.00 | 0.76 | 2.86 | 0.59 | 1.34 | 0.14 | 81.31 |

| C | 13.94 | 0.95 | 4.19 | 1.48 | 0.71 | 0.48 | 78.25 |

2.2 组织分析

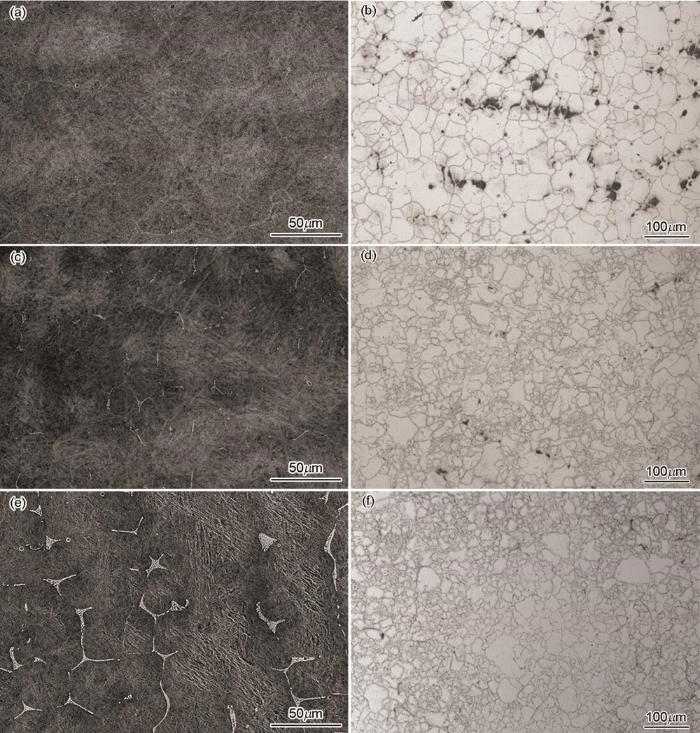

图4

图4

试验钢中碳化物的SEM形貌和晶粒尺寸

Fig.4

Carbide morphology and grain size of test steel (a) (b) 0Nb, (c) (d) 0.2% Nb, (e) (f) 0.5%Nb

试验钢的硬度、碳化物数量及种类、平均晶粒尺寸的统计结果,列于表3。含量Nb为0.2%和0.5%试验钢的碳化物含量,比无Nb试验钢分别增加了13.6%和31.8%。添加Nb使实验钢的硬度稍有升高。无Nb的试验耐磨钢平均晶粒尺寸为35 μm,而Nb含量为0.2%和0.5%试验钢的平均晶粒尺寸分别为16.7 μm和17.3 μm,表明添加0.2%的Nb使试验钢的晶粒尺寸显著降低。Nb含量为0.5%试验钢的平均晶粒尺寸比Nb含量为0.2%试样稍有增大,可能与碳化物的偏聚有关[10]。Nb含量的提高使铌碳化物在晶界聚集长大并粗化的趋势增大,部分区域的碳含量降低而难以形成碳化物,从而降低了碳化物对晶界的钉扎和异质形核作用。这些因素使晶粒尺寸的不均匀性随之增加,例如在Nb含量为0.5%的试验钢中异常长大的晶粒尺寸达到40~60 μm。合金元素的偏聚可增大表面性能的不均匀性,不利于提高抗磨性能。由于Nb的加入形成较大尺寸的NbC,硬度高、尺寸较大的碳化物可抵抗摩擦过程中的磨粒磨损,而无Nb试验钢中的(Cr,Fe)7C3碳化物尺寸太小,抗磨粒磨损效果有限(对比图3a, b)。另一个方面,晶粒细化提高材料的强韧性,也是提高抗磨粒磨损的一个原因。(Cr,Fe)7C3碳化物因尺寸太小而没有足够的钉扎晶界作用,晶粒尺寸较大。而试验钢的硬度相近,表明在这种试验耐磨钢的耐磨性能和基体硬度之间没有严格的关系。

表3 试验钢的硬度、碳化物和晶粒尺寸随Nb含量的变化

Table 3

| Nb content /mass fraction, % | 0 | 0.2 | 0.5 |

|---|---|---|---|

| Hardness/HRC | 57.3 | 57.5 | 57.6 |

| Carbide content/% | 2.2 | 2.5 | 2.9 |

| Main type of carbide | (Cr,Fe)7C3 | NbC | NbC |

| Average grain size/μm | 35.0 | 16.7 | 17.3 |

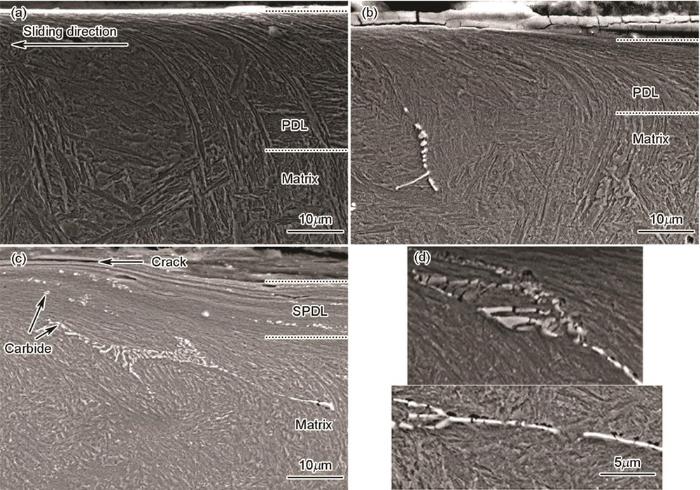

为了进一步分析摩擦影响层中组织变形程度和碳化物对磨损性能的影响,将磨损后的销(与图3对应)沿着磨损方向剖开,图5给出了磨损截面SEM形貌。沿着磨损方向,在摩擦影响层中的马氏体组织发生了塑性流变。流变随着磨损而具有明显的方向性,距离接触表面越近变形越严重,在接近摩损表面的区域流变的组织几乎与表面平行。这些结果与Rubtsov[11,12]和Trummer G[13]等的结果类似。对于无Nb试验钢的塑性变形层,从基体到摩擦表面其组织的塑性变形相对均匀。而对于Nb含量为0.2%和0.5%的试验钢,碳化物的存在使马氏体板条的塑性流变受到了一定的干扰。摩擦影响层通常出现分层[14],从磨损表面向下分为严重塑性变形层(SPDL)、少量塑性变形层(PDL)和基体层(Matrix)。在本文的条件下无Nb和Nb含量为0.2%的试样未见严重塑性变形层,而在Nb含量为0.5%的试样中则出现明显的严重塑性变形层。严重变形层的出现与粗大碳化物的存在有一定关系,因为在严重塑性变形层中发现被碾碎而平行于磨损表面分布的碳化物。由于在磨损过程中在磨损亚表层诱发位错和空位等缺陷[15],而大尺寸的不规则形状碳化物减小自身与基体的结合程度,因此在Nb含量为0.5%试样中的碳化物加速了磨损过程中在亚表层诱发形成缺陷的过程。对比不同Nb含量的摩擦影响层的深度,可见摩擦影响层深度从无Nb试样的25 μm降低到Nb含量为0.2%试样的约15 μm。其原因是,一方面试样的晶粒尺寸随着Nb的添加而显著减小(见表3),强韧性提高,试样在受到摩擦剪切力过程中位错密度提高,晶粒细化使其阻碍变形能力变强,因此Nb含量为0.2%的磨损试样其摩擦影响层较浅。另一方面,虽然碳化物随着磨损的进行而随着基体发生流变,但是硬度更高的碳化物在基体中对基体的流变有一定的抵抗,使Nb含量为0.2%试样的磨损量减少。观察Nb含量为0.5%试样的磨损截面(图5d)可见,在磨损过程中硬脆的NbC在随基体流变的过程中受到变形层的挤压而发生断裂,并在断裂处形成微孔,出现应力集中。随着磨损的进行微孔随着变形的基体被拉长,在亚表层形成与表面平行的长裂纹。这些在亚表层出现的微孔、裂纹等缺陷加速了严重变形层的出现,严重变形层和基体之间的应力较大[16]。裂纹也在磨损表面产生并在严重变形层中扩展,直至裂纹上方的基体脱离磨损表面形成磨粒参与后面的磨损过程,表现出磨损失重增加,使耐磨性能下降。

图5

图5

磨损截面的SEM形貌

Fig.5

SEM graphs of cross-section under the worn surface under parameters of 200 N and 0.5 m/s (a) 0Nb, (b) 0.2%Nb, (c) 0.5%Nb, (d) cracked carbide morphology in 0.5% Nb steel

2.3 Nb含量为0.2%试验钢的耐磨性能

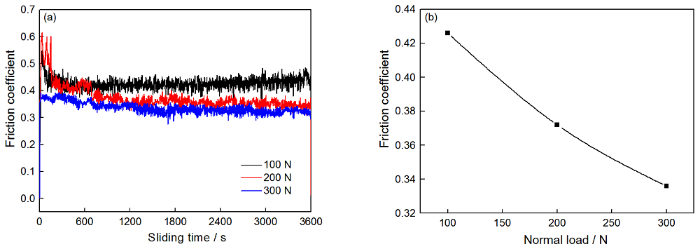

在滑动速度(0.5 m/s)不变的情况下,改变载荷大小以探究载荷大小对0.2%Nb耐磨钢的磨损性能影响规律。选用的载荷分别为100 N、200 N、300 N,选用的磨损时间为1 h。图6给出了不同载荷下对应的摩擦系数,可见摩擦系数随时间呈现初期波动大,后期平稳的趋势。在磨损初期销盘实际接触面积小,磨损不稳定,出现摩擦系数波动较大情况。摩擦系数的变化表明,磨损跑合期约为200 s,随后摩擦系数稳定而进入稳定摩擦阶段。而随着载荷的增加摩擦系数呈逐渐下降的趋势,因为载荷较小时销盘微凸体顶端相互作用,实际接触面积小而承受较大的压力和阻力,则摩擦系数较大。随着试验载荷的增加摩擦副和试验钢的真实接触面积增加,且与载荷呈现非线性关系,表现出摩擦系数随载荷下降的趋势;另外,载荷增加后摩擦接触表面因摩擦热形成的氧化层面积增加。这些氧化层可减少摩擦副与试验钢基体之间的直接接触面积。并且在较大载荷下摩擦表面的升温较快,氧化物层易软化变形而有减磨作用。氧化磨损逐渐成为主要的磨损机制,导致摩擦系数下降。还有研究[17]表明,摩擦系数与基体弹塑性变形有一定的关系。载荷的增大使其剪切应力不断增大,摩擦影响层中位错和弹塑性变形的增加而改变了表面粗糙度,是摩擦系数下降的另一个原因。

图6

图6

Nb含量为0.2%试验钢在不同载荷下的摩擦系数

Fig.6

Friction coefficient of 0.2%Nb test steel under different loads (a) friction coefficient curve, (b) change in friction coefficient

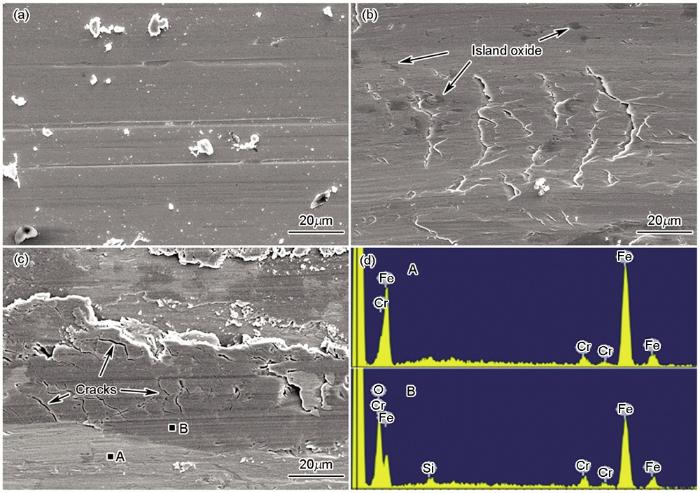

图7给出了Nb含量为0.2%的试验钢在三种载荷下磨损表面SEM形貌和表面EDS分析结果。当载荷为100 N时,沿着磨损方向出现细小犁沟和少量氧化物磨屑。这表明,磨损机制以磨粒磨损为主,只有少量的氧化磨损。载荷增加到200 N后磨损表面产生塑性变形,在挤压和摩擦力共同作用下产生黏着撕裂现象,是典型的黏着磨损形貌。在基体表面还分布着少量岛状分布的氧化层,表明磨损机理转变为黏着磨损和少量氧化磨损。随着载荷增加到300 N,因磨损造成的氧化物表面扩大(图7d EDS能谱表明深色区域为含氧量高的氧化物层)。随着磨损的进行氧化层表面出现沿垂直磨损方向扩展的裂纹(图7c),并出现氧化物层从基体脱落。剥落后露出的基体表面再次随磨损进行形成氧化层,周而复始而造成严重的氧化磨损。

图7

图7

Nb含量为0.2%试验钢在不同载荷下的磨损形貌和能谱

Fig.7

Wear morphology under different loads of 0.2%Nb (a) 100 N, (b) 200 N, (c) 300 N, (d) EDS analysis of points A and B in fig.7c

图8

图8

Nb含量为0.2%试验钢在不同载荷下的磨损截面

Fig.8

SEM graphs of cross-section under the worn surface of 0.2%Nb steel (a) 100 N, (b) 200 N, (c) 300 N

3 结论

(1) 无Nb试验钢中的(Cr,Fe)7C3过于细小,不足以抵抗磨粒磨损。在Nb含量为0.2%的试验钢中碳化物的主要类型转变为硬度更高、不连续棒状分布的NbC,并使晶粒细化,减少了磨损表面塑性变形,使材料的抗磨粒磨损性能提高。在Nb含量为0.5%的试验钢中NbC呈粗大网状分布,在磨损过程中易破碎,在磨损应力作用下利于裂纹扩展而从基体脱落。

(2) 磨损亚表层均具有塑性变形层结构。对于Nb含量为0.2%的试验钢,细晶的强化作用在磨损过程中增大了组织变形抗力,摩擦影响层深度比无Nb试样的小,而在Nb含量为0.5%试验钢中粗大的碳化物加速了磨损亚表层中微孔,裂纹等缺陷的出现诱发了严重的塑性变形层,使磨损性能降低。

(3) 在相同的实验条件下,Nb含量为0.2%的试验钢表现出最佳的磨损性能。在0.5 m/s滑动速度条件下Nb含量为0.2%的钢其摩擦系数随着载荷的增大而降低,磨损机制随着载荷的增大从轻微磨粒磨损向黏着磨损和氧化磨损转变。载荷为300N时的磨损亚表层出现明显的沿磨损方向扩展的裂纹,磨损严重。