镁合金的电极电位较低(-2.37 V(vs. SCE)),耐蚀性较差,严重制约其应用。研究人员发现,加入稀土元素可提高镁合金的耐蚀性。周京等[14] 发现,将Nd元素添加到AM60镁合金后基体的电极电位有所提高,因此合金的耐蚀性提高。Peng等[15] 发现,对Mg-10Gd-3Y-0.4Zr合金在250 ℃时效处理500 h,长大后的β'、β1和β相形成近乎连续的网状结构。粗大的β相起腐蚀屏障的作用,显著提高了合金的耐蚀性。Liang等[16]发现,Mg-7Gd-3Y-0.4Zr合金在200℃时效处理120 h后从基体的过饱和固溶体中析出大量细小且连续的β'相,浸泡72 h后在样品表面覆盖了一层由三角形颗粒和少量圆粒状颗粒组成的腐蚀产物膜。与铸态合金浸泡后蓬松且具有较大孔隙的颗粒状腐蚀产物膜相比,时效处理后合金的腐蚀产物膜更加均匀和致密,使其耐蚀性提高。还有一些研究关注了Mg-Gd-Y系合金局部腐蚀过程中析出相的作用,重点研究了Mg-Gd-Y合金中大量存在的β-Mg24Y5相和时效纳米析出相β'相。Song等[17,18,19]发现,Mg-Gd-Y系、Mg-Gd-Y-Nd系合金与传统Mg-RE合金的富RE第二相促进基体腐蚀的机制不同。Mg-Gd-Y系合金Mg24Y5和Mg-Gd-Y-Nd系合金中富含Y、Nd和Gd的树枝状第二相的电势均比α-Mg基体的低,在电偶腐蚀过程中作为微电偶的阳极优先腐蚀。在时效处理后的GW103K合金基体中过饱和固溶体析出大量均匀分布的纳米级析出相β'相,与基体的电势差差值不大。但是,由于β'相是一层RE原子与三层Mg原子构成的夹层结构,在腐蚀过程中Mg原子优先溶解[20]。本文对GW103K合金进行193 h时效处理,研究其中的块状相和链状相的微观结构及其对合金局部腐蚀的影响并揭示其机理。

1 实验方法

将GW103K合金线切割成尺寸为10 mm×10 mm×30 mm的长方体样品,将其放入将预热至300℃的电阻炉中。将炉温升至500℃,对样品进行保温4 h的固溶处理后,放入80±2℃的水中淬火。为了避免样品氧化,将CaCO3和FeS2的混合粉末置于炉中。CaCO3和FeS2受热分解产生的CO2和SO2气体,可排除炉内的空气。固溶处理后的样品在225℃时效处理193 h,之后在80±2℃的水中淬火。

将固溶和时效处理后的长方体样品切割成厚度为3 mm的块状样品,对其表面打磨和抛光,用于表面形貌观察。对透射电镜样品用水磨砂纸手工研磨至80~120 μm,用冲片机冲为直径为3 mm的圆片,再用离子减薄的方式将样品继续减薄。

用Sigma 500型扫描电子显微镜(SEM)和带有能谱的JEM-2100型透射电子显微镜(TEM)观察合金中块状相和链状相的微观结构和腐蚀形貌。将样品置于3.5% NaCl溶液中分别浸泡30 min和2 h,用SEM观察链状相的腐蚀形貌。合金中的块状相尺寸较小,因此采用Tecnai G2 F20 S-TWIN型高角度环形暗场扫描透射电子显微镜(HAADF-STEM)观察在1 mol/L NaCl溶液中浸泡15 min后块状相腐蚀前后的表面形貌。用型号为MultiMode8的扫描探针显微镜中扫描开尔文探针原子力显微镜(SKPFM)测试块状相、链状相与基体之间的相对电势差。测试模式为峰值力轻敲模式(Peak-Force Tapping Mode),扫描频率为0.5 Hz。

2 实验结果

2.1 链状相的成分

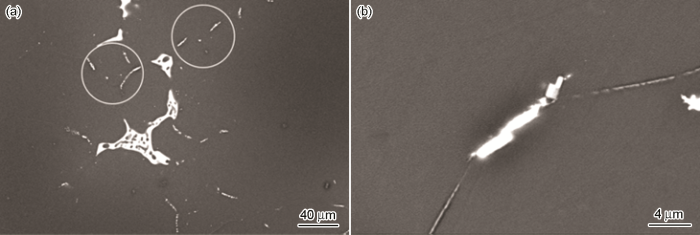

GW103K铸态合金的主要析出相为骨骼状的Mg24(Gd, Y)5,经T4处理后的合金中Mg24(Gd, Y)5基本固溶至基体[12,13],只有少量块状和链状析出相残留在晶界处,在T6处理后也一直存在[20]。图1给出了时效处理193 h后GW103K合金的微观组织。由图1a可见,经过193 h时效处理后的GW103K合金,除了有少量骨骼状Mg24(Gd, Y)5析出相外,在Mg24(Gd, Y)5周围还有尺寸约10~20 μm的链状相和少量块状相(白色圆圈区域)。图1b给出了链状相的SEM局部放大图,可见链状相由尺寸不一、形状较规整的块状相首尾连接而成。这些链状相大多分布在晶界,少量在晶粒内部。

图1

图1

时效处理193 h后GW103K合金的SEM形貌

Fig.1

SEM morphologies of GW103K alloy after ageing 193 h

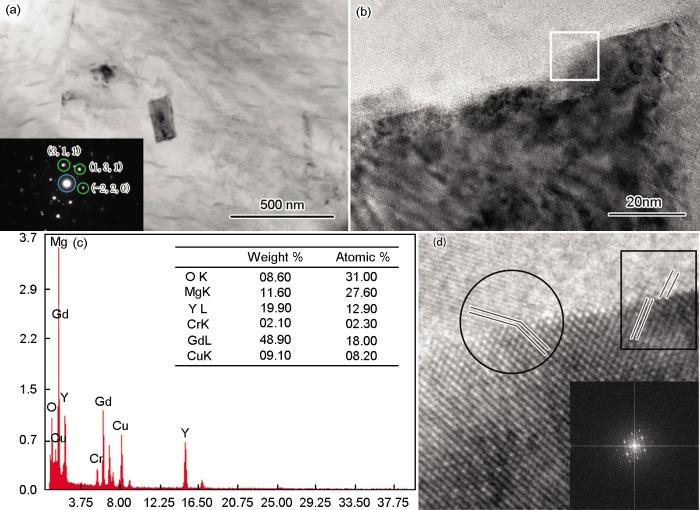

图2a给出了时效处理193 h后GW103K合金晶粒内部的块状相的TEM明场相和选区电子衍射斑点。根据衍射斑点,该块状相为面心立方结构且晶格参数与Mg2Gd相的晶格参数一致(aMg2(Gd,Y)≈8.6 nm)。由图2c能谱结果表明,该相由Mg、Gd和Y三种元素组成,可能是部分Y替代了Mg2Gd相中的Gd形成了Mg2(Gd, Y)相。将图2b白色方块区域中Mg2(Gd, Y)相/α-Mg基体界面处进行傅里叶变换和反傅里叶变换,结果如图2d所示。在相界面交界处有部分界面结合较为整齐,跨过界面的晶格条纹是连续的(图 2d中的黑色方块区域),表明此区域界面两侧布拉维点阵适配。在相界面交界处还有较为杂乱的部分,二者的晶格条纹有一定角度(图2d中的黑色圆圈区域)。其原因是,Mg2(Gd, Y)相为面心立方结构而α-Mg基体为密排六方结构,相界面两侧两相的布拉维点阵不同。尽管Mg2(Gd, Y)相的{111}晶面与α-Mg基体的{0001}晶面上的原子排列情况相同[21,22,23]而构成连续界面,但是Mg2(Gd,Y)相的点阵常数与α-Mg基体的点阵常数差别过大(aMg≈3.2 nm,cMg≈5.2 nm)。两晶体密排面上的原子发生均匀膨胀,相互穿插时产生的点阵畸变过大,在界面产生失配位错收纳界面上的弹性畸变[21,24]。因此,块状Mg2(Gd, Y)相与α-Mg基体交界处只能形成半共格界面。

图2

图2

时效193 h的GW103K合金中块状相的TEM明场相和选区电子衍射斑点、放大的块状相明场相、EDS能谱图以及傅里叶变换图和反傅里叶变换图

Fig.2

Bright field image of TEM and the SAED pattern (inset) (a), amplified clear bright field image (b), EDS results of bulk-like phase (c), the corresponding Fourier transform (FT) patterns (d), the ring indicates the mask location used for inverse FFT and processed image after inverse FFT corresponding to (b) for bulk-like phase of GW103K after ageing 193 h

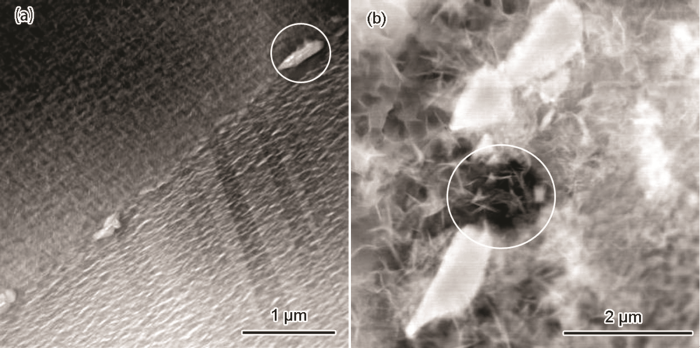

时效处理后GW103K合金中的链状相大多存在于晶界处[13]。图3a给出了时效处理193 h后GW103K合金中链状相的TEM明场相,图3b~d分别给出了图3a中标记处块状相的明场相及其选区电子衍射斑点。根据图3b中黑色衬度块状相衍射斑点,此相为面心立方结构且晶格参数与Gd的晶格参数一致(aGd≈5.5 nm)。图3c,d中的块状相两侧都有浅灰色衬度的锯齿状相,据此推测其由块状相长大过程中扩散至块状相周围的RE原子构成。根据图3c中块状相衍射斑点,此块状相为面心立方结构,晶格参数与Mg2Gd相的晶格参数一致且元素组成和含量与图2c所示的能谱结果相差不大(图3g)。据此可判断图3c中的块状相(链状相中深灰色衬度的块状相)与图2a中的块状相(晶粒内单独存在)相同,是Mg2(Gd, Y)相。图3d中的黑色衬度块状相的晶格参数也与面心立方结构的Gd的晶格参数一致,表明图3d中黑色衬度块状相与图3b中块状相为同种富Gd相,此块状相中还存在大量的Y(图3h)。He等[25]发现,固溶处理后的GW102K合金中有许多面心立方结构的块状相,其晶格常数为a≈0.56 nm。因为Mg的原子直径为0.32 nm,Gd和Y的直径均为0.36 nm左右,在方块相的晶胞中不能容纳两种或两种以上的原子构建周期重复的面心立方晶胞。因此可以断定,此方块相为(Gd, Y)固溶体。图3e给出了图3d中白色方块区域对应的放大图,可见α-Mg基体/(Gd, Y)固溶体的相界面并不十分清晰,有灰色衬度的过渡区域。图 3f给出了图3e中白色方块区域的傅里叶变换和反傅里叶变换结果,可见跨过界面的晶格条纹是完全连续的。其原因是,(Gd, Y)固溶体在密排面上的原子排列与α-Mg基体在密排面上的原子排列相同,且Gd与Y的点阵参数与Mg的点阵参数差距不大(aY≈4.97 nm),在界面处产生的弹性应力场强度不大,形成界面时晶面间距较小的(Gd, Y)固溶体发生伸长,较大的α-Mg产生压缩,界面上的原子匹配时两个晶体维持这个应力场而不发生弛豫,使两相跨过界面仍保持连续而形成共格界面[26,27]。对组成链状相中尺寸不一的块状相分别进行能谱分析,发现黑色衬度较大尺寸的块状相都是由Gd和Y构成的固溶体;深灰色衬度的块状相都含有Mg,为Mg2(Gd, Y)相。这表明,链状相是由大块(Gd, Y)固溶体与小块Mg2(Gd, Y)相交替排列构成的。对晶界内和晶界上单独存在的块状相进行能谱测试,发现单独存在的块状相也都为含有Mg、Gd、Y三种元素的Mg2(Gd,Y)相,而黑色衬度的(Gd, Y)固溶体只存在于链状相中。

图3

图3

时效193 h后 GW103K合金中链状相和块状相的TEM明场像、选区电子衍射斑点、傅里叶变换图和反傅里叶变换图以及能谱分析

Fig.3

Bright field image of chain-like structure (a), bright field image and the SAED pattern (inset) of bulk-like phase mark in (a) of ‘1’ (b), bright field image and the SAED pattern (inset) of bulk-like phase mark in (a) of ‘2’ (c), bright field image and the SAED pattern (inset) of bulk-like phase mark in (a) of ‘3’ (d), bright field image (e) of bulk-like phase mark in (d),the corresponding Fourier transform (FT) patterns (f), the ring indicates the mask location used for inverse FFT and processed image after inverse FFT corresponding to (e), EDS results (g) of bulk-like phase in (c) and EDS results (h) of bulk-like phase in (d) for GW103K alloy after ageing 193 h

2.2 块状相和链状相对局部腐蚀的影响

图4

图4

时效处理193 h的GW103K合金腐蚀前后的HAADF-STEM形貌

Fig.4

HAADF-STEM morphologies of GW103K alloy after ageing 193 h (a) Morphology image of bulk-like Mg2(Gd, Y) phase before immersion; (b) Corrosion morphology of bulk-like Mg2(Gd, Y) phase after immersion in 1 mol/L NaCl solution for 15 min

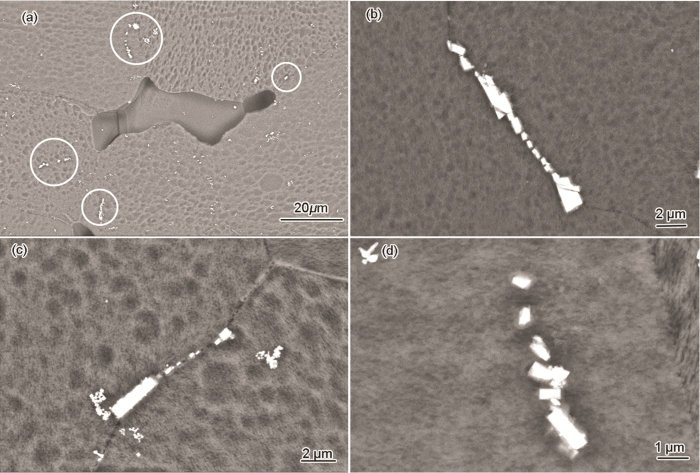

图5给出了时效处理193 h后GW103K合金在3.5% NaCl溶液中浸泡后的SEM腐蚀形貌。由图5a可见,GW103K时效合金浸泡2 h后在基体上产生了较大的腐蚀坑,这是Mg24(Gd,Y)5相优先溶解的结果[17,18,20]。在腐蚀溶解的Mg24(Gd, Y)5相附近分布着一些亮白色的块状相和链状相(图5a中的白色圆圈区域),无法分辨块状相和链状相及其邻近基体的腐蚀状况。图5b给出了链状相在3.5% NaCl溶液中浸泡30 min的腐蚀形貌图,可见在α-Mg基体上密布细小的腐蚀坑,是β'相溶解产生的[20]。分布于晶界上的链状相中的块状相自身没有腐蚀溶解的现象,但链状相周围的基体有明显的腐蚀迹象。图5c和d分别给出了分布于晶界处和晶内的链状相在3.5% NaCl溶液中浸泡2 h后的腐蚀形貌。可以看出,随着浸泡时间的延长链状相周围基体的腐蚀程度加深,尤其是图5d中链状相周围基体溶解严重,形成众多腐蚀坑。这表明,链状相促进了基体的腐蚀。

图 5

图 5

时效处理193 h的GW103K合金在3.5 % NaCl溶液中浸泡后的SEM腐蚀形貌

Fig.5

The corrosion morphologies of GW103K alloy aged 193 h after immersion in 3.5% NaCl solution (a) Corrosion morphology of GW103K alloy aged 193 h after immersion for 2 h; (b) Corrosion morphology of chain-like structure at grain boundary after immersion for 30 min; (c) Corrosion morphology of chain-like structure at grain boundary after immersion for 2 h; (d) Corrosion morphology of chain-like structure in grain within after immersion for 2 h

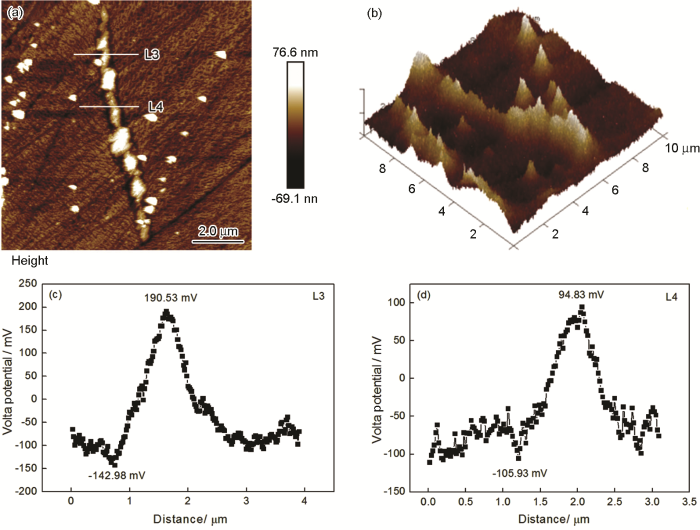

图 6

图 6

时效处理193 h后GW103K合金中块状Mg2(Gd, Y)相的AFM形貌、三维电势图和电势分布

Fig.6

AFM surface topography (a), three-dimensional potential map (b) and the line-profile analysis (c), (d) corresponding shown in (b) for bulk-like Mg2(Gd, Y) phase in GW103K alloy after ageing 193 h

图 7

图 7

时效处理193 h后GW103K合金中链状相的AFM形貌图、三维电势图和电势折线图

Fig.7

AFM surface topography (a), three-dimensional potential map (b) and the line-profile analysis (c), (d) corresponding shown in (a) for chain-like structure in GW103K alloy after ageing 193 h

3 讨论

析出相与基体的相对电位作为镁合金内部微电偶腐蚀的热力学判据,广泛用于解释各类镁合金的腐蚀。凡是电极电位比基体电位高的析出相,无论有没有腐蚀形貌的佐证,都被认为能促进镁合金基体的腐蚀[27,28]。但是,近年来一些研究结果表明,微电偶腐蚀发生与否并非完全取决于微电偶对的相对电位高低。Coy A E等[29] 测试时效处理后WE54合金中不同稀土相与基体的相对电势差时发现,Mg12(RE,Y)、富Zr相、富Y相和β相的电势均比基体的高,在腐蚀过程中应该作为阴极相促进基体腐蚀,但是腐蚀形貌表明在富Y相周围并没有发生明显的腐蚀。Buzolin等[30]的研究发现,ZK40-2Gd中与基体之间相对电位差高达170 mV的稀土相并没有明显地促进基体的腐蚀;而ZK40-2Nd中与基体相对电位差仅为35 mV的稀土相周围,基体的腐蚀却十分严重。

析出相与基体之间的相对电位与析出相的阴极作用强弱不完全对应,表明还有其他因素影响析出相与基体间的微电偶腐蚀行为。镁合金析出相与基体微电偶腐蚀发生在析出相与基体的异相界面上,因此腐蚀行为受析出相与基体界面化学稳定性的影响。析出相与基体的异相界面通常有共格、半共格和非共格三种结合方式。不同的异相界面,相界能也有所不同,相界能包括弹性畸变能和化学交互作用能两部分。弹性畸变能取决于错配度,而化学交互作用能则取决于界面上原子与周围原子的化学键结合。相界面的结构不同,这两部分能量所占的比例也不同。共格界面两侧原子保持匹配关系,界面上原子结合键数目不变,因此在界面能中应变能是主要的。与共格界面相比,半共格界面上原子的化学键数目和强度与晶内相比发生了变化。应变能和化学能都对相界能有较大的影响,且总的界面能比共格界面高[31]。因此根据界面能分析,GW103K时效合金中的(Gd, Y)固溶体与α-Mg基体的相界面为共格界面,界面能低;而Mg2(Gd, Y)相与α-Mg基体的界面为半共格界面,界面能较高。界面能越高,则界面的腐蚀速率越高[32]。根据热力学分析,Mg2(Gd, Y)相与α-Mg基体的相对电势差为160~220 mV,(Gd, Y)固溶体与α-Mg基体的相对电势差为280~330 mV,(Gd,Y)固溶体促进α-Mg基体腐蚀的可能性更大,作用更强。但是根据图5b~d所示的腐蚀形貌,(Gd, Y)固溶体与Mg2(Gd, Y)相周围的α-Mg基体都发生了腐蚀,其严重程度相差不大。这表明,影响(Gd, Y)固溶体和Mg2(Gd, Y)相微电偶腐蚀作用的界面能和相对电势差等因素存在着“竞争”[32,33]。

结合文献[20]的结果可以明确GW103K时效合金的腐蚀机制。时效处理193 h后的GW103K合金主要有尺寸为30~100 mm、沿晶界分布的骨骼状Mg24(Gd,Y)5相、从过饱和的基体中析出的纳米级时效析出相β'相,以及块状Mg2(Gd, Y)相和链状相(Mg2(Gd, Y)相与(Gd, Y)固溶体交替排列)。Mg24(Gd, Y)5相在腐蚀过程中作为微阳极自身溶解。β'相是一层RE原子与三层Mg原子构成的夹层结构,在腐蚀过程中β'相中的Mg原子优先溶解。Mg2(Gd, Y)相和(Gd, Y)固溶体作为微阴极,促进了基体腐蚀。因骨骼状Mg24(Gd, Y)5相和β'相的体积分数较大,在GW103K时效合金的腐蚀过程中起主导作用。

4 结论

(1) 经193 h的时效处理的GW103K合金,在晶粒内或晶界有尺寸约为1~2 μm的块状相和尺寸约为10 μm由块状相组成的链状相。块状相为Mg2(Gd, Y)相,链状相由尺寸较大的(Gd, Y)固溶体和Mg2(Gd, Y)相交替排列组成。

(2) 在时效处理193 h的GW103K合金的腐蚀过程中,块状Mg2(Gd, Y)相和链状相都促进基体的腐蚀。链状相中Mg2(Gd, Y)相与α-Mg基体的界面为半共格界面,(Gd, Y)固溶体与α-Mg基体的界面为共格界面,Mg2(Gd,Y)相/α-Mg界面比(Gd, Y)固溶体/α-Mg界面的弹性应变能与化学交互作用能高,界面上原子的化学键不稳定而易发生化学反应;但是(Gd,Y)固溶体与α-Mg基体间的相对电势差比Mg2(Gd, Y)相与α-Mg基体间的相对电势差大,腐蚀的驱动力也更大。在局部腐蚀过程中,界面能、析出相和基体间相对电势差等因素都对腐蚀程度产生很大影响。