1 实验方法

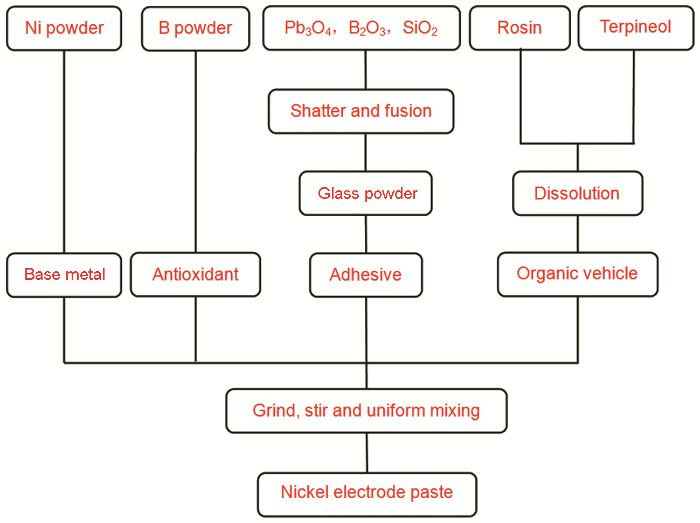

1.1 Ni电极浆料的制备

Ni电极浆料的组成及其作用,列于表1。

表1 Ni电极浆料组成成分及作用

Table 1

| Formation | Composition | Function |

|---|---|---|

| Conductive phase | Ni powder | Metal powder |

| Binder phase | Glass powder | Regulating the adhesion of electrode |

| Organic vehicle | Rosin-terpineol | Adjusting the thixotropy and rheology of the paste |

| Functional phase | B powder | Improving the oxidation resistance of electrode |

表2 Ni电极浆料的配方

Table 2

| Sample | Ratio (%, mass fraction) | ||

|---|---|---|---|

| Ni powder | B powder | Glass powder | |

| a | 70 | 15 | 15 |

| b | 68 | 16 | 16 |

图1

Ni粉是浆料中的导电相,纯度为99.9%,粒径为600 nm。Ni粉其质量分数不可过低,否则电极的电阻和方阻值太大[4]。使用B粉作为抗氧化剂、硼硅铅玻璃粉(平均粒径小于1 μm)为浆料的粘结相。浆料的有机载体为松香和松油醇。在松香粉(过75 μm筛)中加入松油醇,静置48 h后取上层完全溶解饱和的松香松油醇溶液作为有机溶剂。

1.2 Ni电极的制备

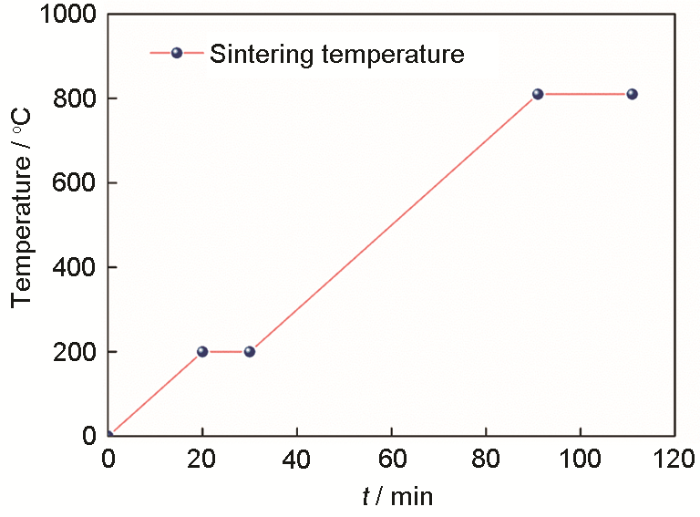

图2

图2

Ni电极样品烧结过程的温度曲线

Fig.2

Temperature curve of Ni electrode sample sintering process

在烧结过程中B粉形成的B2O3包覆在Ni金属表面以避免氧化,使电极与PTC陶瓷形成良好的欧姆接触。同时,高温熔融状态的B2O3还能溶解Ni粉表面的少量氧化膜[6]。但是,加入过量的B粉会增大接触电阻和接触电阻比,影响电极性能。因此选取15%和16%两组配比(质量分数)的B粉。

在电极的烧结过程中,含量较低的玻璃粉保证了电极浆料的流变性;具有合适粘度的融化玻璃粉充分包裹Ni粉颗粒, 增大了Ni粉颗粒与颗粒之间、颗粒与陶瓷片之间的接触面积[7]。随着温度的升高Ni粉颗粒表面少量的氧化镍溶解于玻璃液体中,进一步增大Ni颗粒之间接触面积并逐渐形成致密的金属网状结构。软化后的玻璃液体穿过金属网的细小空隙,将金属网牢牢粘结在基片上[8]。同时,玻璃具有助熔特性和不导电特性,能调节浆料的电学性能。含量适中的玻璃对Ni粉表面氧化物的溶解速度大于Ni粉在空气中烧结氧化的速度,促使金属粒子相互接触能,形成导电的金属网格结构[9]。但是,含量过高的玻璃粉会形成绝 缘层从而使电极电阻变大。

在松香粉(过75 μm筛)中加入松油醇,静置48 h后取上层完全溶解饱和的松香松油醇溶液作为有机溶剂。这种有机溶剂把导电相、粘结相及其它固体粉末混合分散均匀,使搅拌后的浆料呈膏状以便于凃刷在陶瓷基片上。

在电极的烧结过程中, 温度为400℃左右Ni电极浆料中的有机载体完全分解,温度达到490℃时玻璃粉开始液化。在烧结过程中,玻璃粉先受热熔化并渗透到Ni粉颗粒之间,使Ni粉颗粒分散独立。玻璃液体的良好流动性使Ni粉颗粒移动并重新排列,并向有孔洞或缺陷的地方移动,从而在瓷体表面的分布更加均匀[10]。接下来,电极表面较小的颗粒逐渐溶解在玻璃液体中。同时,液体中的Ni粉颗粒变大直至慢慢渗析出来并相互接触。最后,随着温度的升高Ni粉颗粒表面少量的氧化物溶解,使Ni粉颗粒的接触面积增大并形成致密的金属网格结构。玻璃液体进入网格的缝隙将Ni金属网与瓷体粘结在一起,形成接触紧密、附着力良好的电极样品[11]。

1.3 性能的表征

用万用电表测试电极样品的室温(25℃)体电阻,用RTS-8型四探针测试仪测试电极的方阻,取3片样品测量结果的平均值。用SEM电镜观察电极样品截面的形貌。用EDX对样品进行线扫描,获取电极和陶瓷各组成元素的原子百分比的变化[12],探索在烧结过程中的扩散行为,以分析和验证电极内部结构变化和形成机理。

按设计的配比方案制备电极浆料,取PTC陶瓷作为基片,刷上浆料后在790~870℃温度下烧结以制得样品,分别测量体电阻和方阻,其中方阻是指一个正方形的待测样品边到边之间的电阻,只与样品电阻率和厚度有关。计算公式为:R=ρ/d,ρ是物质的电阻率,d为样品厚度[13]。通常采用四探针法进行测量,关系式R=V/I·F(D/S)·F(W/S)·Fsp,I是外端两根探针流过的电流值,V是内侧探针间的电压值,F(D/S),F(W/S)和Fsp是仪器的修正因子。测试时仪器两端探针间加上一定的电流,通过获取内端两根探针间的电势差从而得到材料的方阻值。

对烧结温度不同的Ni电极做截面的EDX线扫。烧结温度依次为810、830、850和870℃,扫描长度为100 μm,其中-50~0 μm为电极区域,0~50 μm在陶瓷区域。选取Ti,Ba,Ni,B四个有代表性的元素。

2 结果和讨论

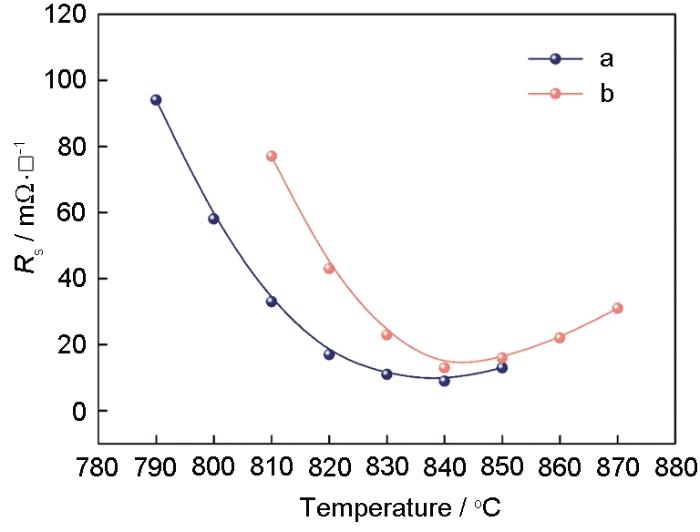

2.1 温度对Ni电极方阻的影响

图3

图3

两组Ni电极样品方阻与烧结温度的关系

Fig.3

Relationship between the square resistance of two groups of Ni electrodes and the sintering temperature

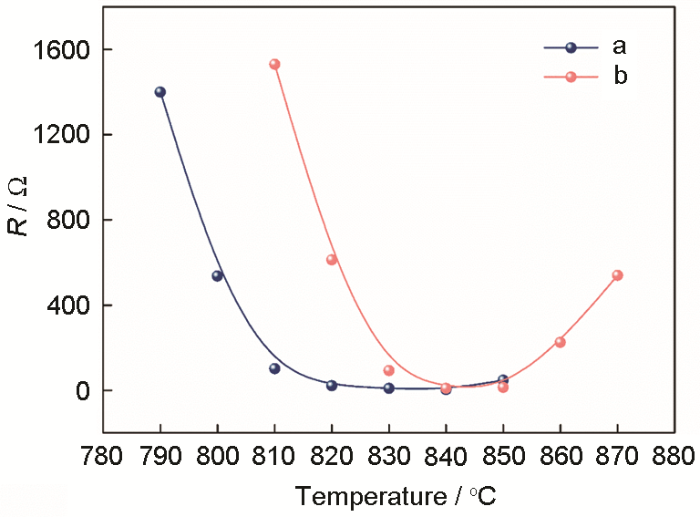

2.2 烧结温度对Ni电极体电阻的影响

图4给出了烧结温度对Ni电极电阻的影响。可以看出,曲线的底部更接近PTC陶瓷的标准阻值,即a组电极浆料的有效烧结温度区间为790~850℃,b组浆料为810~870℃。电极样品在各自的区间里均实现了良好欧姆接触,电阻值都随着温度的升高先减小后增大。烧结温度在790~810℃时a组电极的电阻随烧结温度的提高急剧减小;烧结温度在810~840℃时电阻随烧结温度的提高继续减小并逐渐稳定,烧结温度为850℃时电阻值开始回升。当烧结温度升高至860℃后电极电阻达到1 MΩ以上,电极表面出现墨绿色成分。这表明,该电极样品已经发生氧化,电阻急剧变大则是氧化物形成的绝缘层覆盖在电极表面所致[14]。对于b组样品, B粉质量百分比的增大提高了电极的抗氧化性,使烧结温度达到870℃以上且不被氧化。随着烧结温度的变化,电极的电阻呈现出先减小后增大的趋势。在810~850℃电阻值随烧结温度的提高而显著减小,850℃时达到阻值的最低点,当温度为850~870℃时因Ni氧化而使电阻值逐渐增大[15]。

图4

图4

两组Ni电极样品体电阻与烧结温度的关系

Fig.4

Relationship between body resistance and sintering temperature of two sets of Ni electrode samples

2.3 电极的侧截面形貌

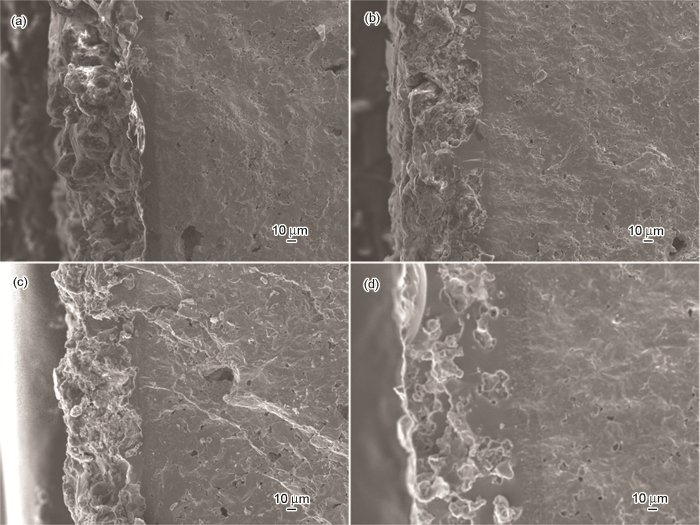

图5给出了b组配比电极在810、830、850和870℃烧成后的电极样品截面SEM照片。图5表明,随着烧结温度的提高电极的截面形貌有着明显的连续的变化趋势。首先,电极内部由多孔疏松逐渐变得致密均匀,烧结温度为810℃时电极区域空洞多且明显,这是浆料中的有机物成分在高温下挥发所致[16]。但是随着温度的进一步提高在玻璃液体良好的流动性和粘结性条件下Ni原子自发地向有孔洞、缺陷的地方移动,使电极内部的致密度提高。同时,陶瓷基片与电极的接触面由界限分明逐渐变得相互融合。其原因是,烧结温度的提高使Ni颗粒熔化形成的金属网与瓷体之间的接触面积逐渐增大,结合越来越紧密,原子扩散不断加剧,使渗透的范围变得更广[17]。

图5

图5

Ni电极样品在不同烧结温度下的截面形貌

Fig.5

Cross section morphologies of Ni electrode samples at different sintering temperatures (a) 810℃, (b) 830℃, (c) 850℃, (d) 870℃

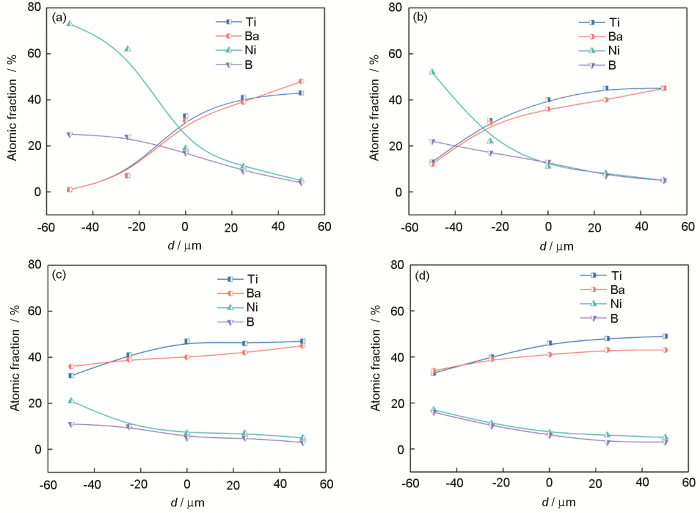

2.4 电极侧面截面的成分分布

图6给出了四种元素在不同扫描区域的所占原子百分比。其中Ti,Ba是瓷体的主要元素,Ni和B是电极的主要元素。从图6可见,对于不同的烧结温度,每个样品中的四种元素在整个扫描区域内均有分布,并不是只存在原本所在区域。这表明,在电极与瓷体之间发生了明显的互扩散,且扩散得很深。在同一烧结温度下,Ti和Ba元素在扫描区域内的所占原子百分比逐渐提高,Ni和B元素的变化趋势则缓慢下降。这些结果说明,这种扩散是定向的,在扩散驱动力作用下由高浓度区域向低浓度区域直至化学势差为0[18]。对比不同烧结温度的线扫结果可以发现,随着烧结温度的提高瓷体部分中Ti和Ba的含量以及电极部分Ni和B的含量都逐渐提高,各元素的原子分数变化曲线最终都趋于平缓,变化幅度也随着烧结温度的提高而变小。这表明,烧结温度的提高使电极与瓷体的元素相互扩散加剧,原子迁移率提高[19]。这些因素使各元素在电极样品中的分布更加均匀,与Ni电极内部的致密化过程相符。

图6

图6

烧结温度不同的电极样品元素浓度随扫描位置的变化

Fig.6

Variation of element concentration with scanning position at different sintering temperatures of electrode samples (a) 810℃, (b) 830℃, (c) 850℃, (d) 870℃

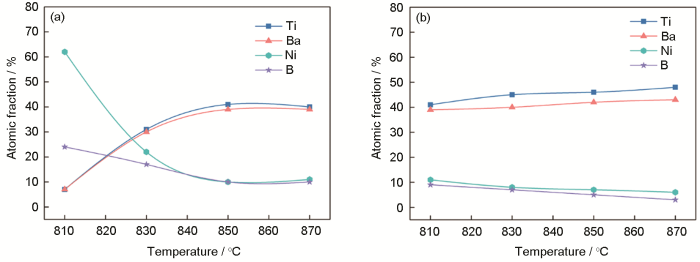

图7给出了扫描位置-25 μm和25 μm处电极中不同元素随这烧结温度的变化。-25 μm位置处于电极内部,25 μm位置在陶瓷内部。在扩散驱动力的作用下发生原子扩散[20],在一定条件下扩散的快慢与扩散系数D有关,而D与T、Q有关,即:D=D0·exp(-Q/RT),D与T呈指数关系[21],T升高时扩散系数D随之增大。只有在温度足够高的条件下,原子具有足够的激活能才能发生迁移[22]。从图7a可以看出,随着烧结温度的提高电极内部的Ni和B所占原子百分比下降,而Ti和Ba元素逐渐上升,变化幅度较大而最终趋于平稳。在图7b中25 μm陶瓷区域内的Ni和B原子百分比有缓慢减小的趋势。这进一步证明,随着烧结温度的提高扩散系数D地增大,原子扩散更快,渗透范围变广。同时,陶瓷层Ni和B的浓度始终比较低。这表明,陶瓷和电极界面的互扩散的改变较小,不会影响PTC陶瓷的性能。

图7

图7

电极样品在不同扫描位置处元素浓度随烧结温度的变化

Fig.7

Change of element concentration at different scanning positions with sintering temperature (a) -25 μm, (b) 25 μm

3 结论

(1) 制备贱Ni电极合适的浆料配比为:Ni粉、B粉和玻璃粉的质量百分比分别为70%、15%、15%和68%、16%、16%。烧结温度区间为790℃~870℃,保温时间20 min。在空气中烧结就可制备出与PTC陶瓷形成良好匹配性的贱金属Ni电极。随着烧结温度的提高,电极样品的方阻和电阻先减小后增大。

(2) 在Ni电极的烧结过程中,电极层与陶瓷层的界面发生与烧结温度有关的互扩散。随着烧结温度的提高扩散系数D增大,电极层与陶瓷层的互渗透逐渐加剧,扩散加快且范围变大,各组分在电极上的分布更加均匀。烧结温度为840℃时电极的体电阻和方阻均达到最低值。