Al-Zn-Mg-Cu系高强铝合金的主要特点是较低的密度、较高的强度、较好的焊接性能、较好的加工成型性能以及较好的韧性和抗应力腐蚀能力,广泛应用在航空航天、轨道交通和汽车制造等领域[1,2]。汽车用高强度铝合金的冷成形性非常差,因此固溶完成后立即在冲压模具上进行冲压成形和淬火,即实行热成形——淬火一体化[2]。在成形过程中还必须有足够高的淬火速率,以确保成形后的性能。高强度铝合金的淬火敏感性非常高。在淬火过程中,随着淬火速率的降低晶内析出大量的淬火平衡相,晶界析出相粗化,时效后合金力学性能和抗应力腐蚀性能降低。其原因是,淬火速率降低时固溶体分解后在(亚)晶界和弥散粒子上析出无强化效果的第二相,消耗了溶质原子,进而减少了时效沉淀强化相的数量[3,4,5]。研究表明:7050铝合金和7055铝合金的力学性能随着淬火速率的降低而降低[6,7,8],李承波等[9]研究发现,7085铝合金的力学性能和耐腐蚀性能均随淬火速率的下降而降低。陈送义等研究发现淬火速率对7085合金的力学性能和腐蚀性能也有显著的影响[10,11]。

上述研究工作大多定性的揭示了淬火析出相跟性能之间的关系,本文深入研究淬火速率对汽车用高强铝合金力学性能的影响,得出淬火析出相与性能间的定量关系,并分析其机理。

1 实验方法

材料用7075铝合金冷轧薄板,厚度为3 mm,成分为Al-5.46Zn-2.24Mg-1.28Cu-0.21Cr(质量分数,%)。

将样品在SX-4-10型箱式电阻炉中固溶,固溶温度为475℃,保温时间为15 min。然后分别进行室温水淬、沸水淬火、室温油淬和空气淬火,淬火速率分别为960℃/s、98℃/s、10.8℃/s和1.8℃/s [7]。淬火转移时间小于5 s。淬火冷却至室温再在油浴炉中进行时效,时效工艺为:120℃/24 h。

使用CSS-44100型万能材料力学实验拉伸机测试试样的室温拉伸性能,拉伸速度为2 mm/min。用HV-5小负载维氏硬度计测量硬度值,用7501型涡流电导仪测量电导率,样品的面积约为 20 mm×20 mm;在TecnaiG220型 TEM 电镜上进行TEM观察,加速电压为 200 kV,样品磨成厚0.08 mm薄片,冲成ϕ3 mm圆片,然后双喷减薄,电解液为20% HNO3+80% CH3OH(体积分数),温度低于-20℃。使用Image-J软件对至少 5 张透射照片进行统计分析,以得到淬火析出相的尺寸和面积分数。

2 实验结果

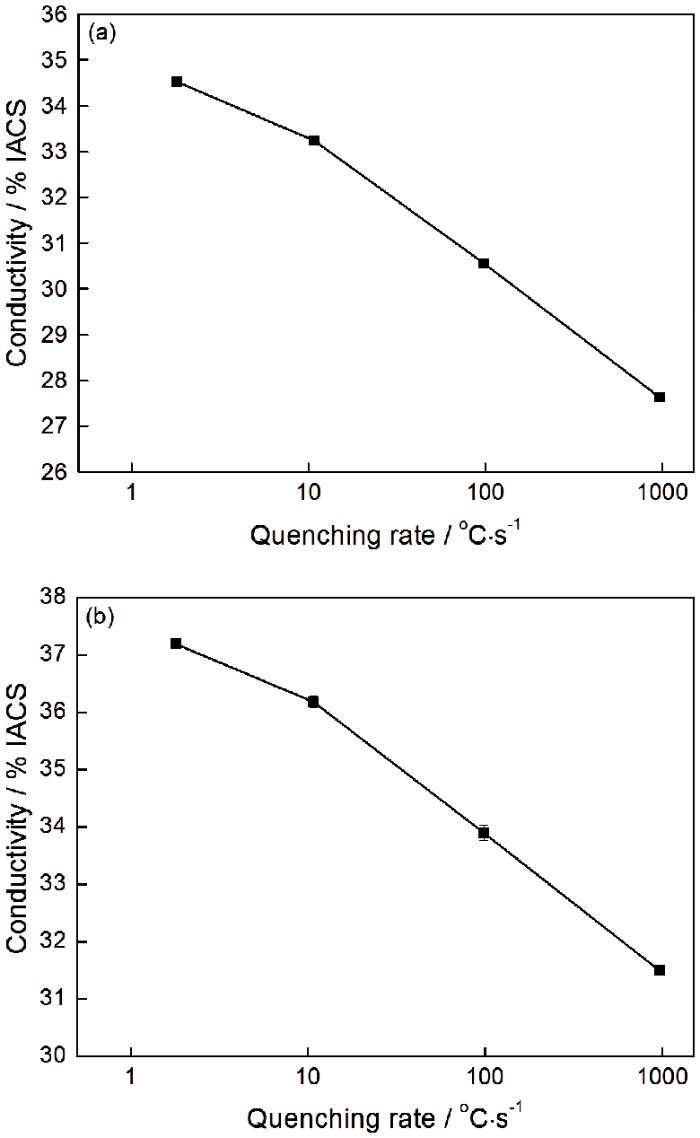

图1

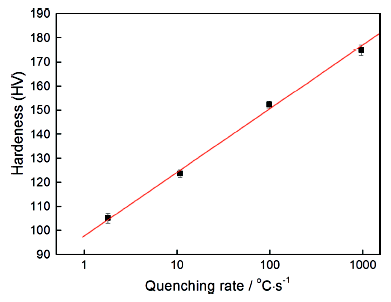

图2

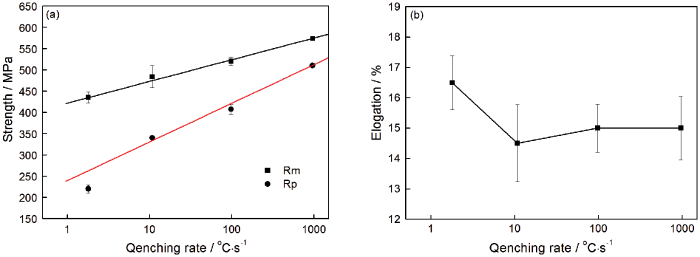

图3

图3

淬火速率对拉伸强度和延伸率的影响

Fig.3

Effect of quenching rates on tensile strength (a) and elongation (b)

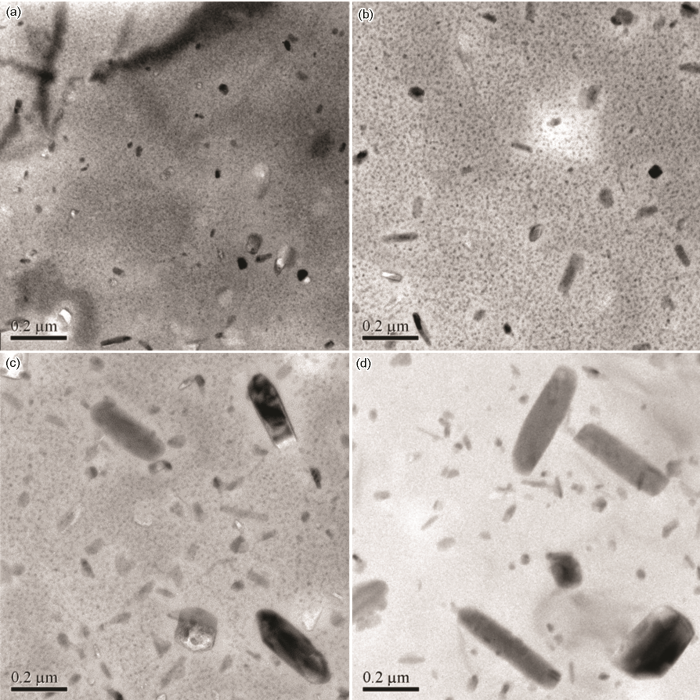

图4给出了淬火速率对晶内析出相的影响。可以看出,随着淬火速率的降低析出相的尺寸和面积分数均显著增加。淬火速率为960℃/s时,在晶内可观察到弥散粒子E相(Al18Cr2Mg3)。E相是7075铝合金中的第二相粒子,在均匀化热处理中析出。该相析出时就与基体失去共格性[12],尺寸为100~150 nm,E相 (Al18Cr2Mg3)的形貌如图4a所示。室温水淬火的冷却强度非常高,因此平衡相的析出被抑制,在晶内看不到淬火析出相。淬火速率为98℃/s时晶内的平衡相以E相粒子为形核核心析出,尺寸约为60 nm;淬火速率为10.8℃/s时平衡相的尺寸约为360 nm,且其周围出现无沉淀析出带(图4c)。淬火速率为1.8℃/s时,晶内析出相的尺寸最大达到850 nm(图4d)。

图4

图4

淬火速率对晶内析出相的影响

Fig.4

Effect of quenching rates on precipitation phase in the grain (a) 960℃/s, (b) 98℃/s, (c) 10.8℃/s, (d) 1.8℃/s

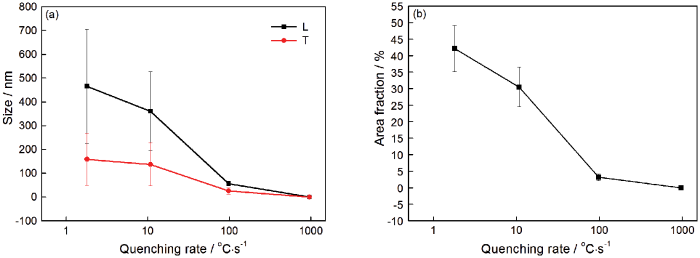

为了定量分析淬火速率对晶内析出相的影响,至少对5张TEM照片进行统计并定量分析。图5给出了淬火速率对晶内析出相的尺寸及面积分数的影响。从图5可以发现,淬火速率为98℃/s时晶内η平衡相平均尺寸为56.4 nm×25.5 nm,晶内平衡相长度方向最大尺寸达80 nm,厚度方向最大尺寸达40 nm,面积分数为3.2%。淬火速率为10.8℃/s时淬火析出相的尺寸和数量均明显的增大,析出相的平均尺寸为360.6 nm×136.7 nm,淬火析出相的长度方向最大尺寸可达550 nm,淬火析出相的面积分数为30.5%。淬火速率为1.8℃/s时,由于淬火冷却强度很低,在淬火的过程中淬火析出相在E相粒子上形核析出并有充足的时间长大和粗化。晶内平衡相的平均尺寸为465.6 nm×158.2 nm,晶内淬火析出相的长度方向最大尺寸可达850 nm,尺寸最短的只有85 nm左右,厚度方向最厚的可达250 nm,淬火析出相的面积分数为42.1%。总之,随淬火速率的降低晶内淬火析出相的尺寸及其不均匀性均明显增大。这表明:平衡相是明显的非均匀长大,即择优生长。淬火冷却强度越小,这种趋势越明显。其原因是,在轧制后合金中出现大量分布不均匀的位错。位错密度大有利于溶质原子的扩散,使得在位错密度大处形核的平衡相快速吸收周围溶质原子而长大[13,14,15]。

图5

图5

淬火速率对晶内析出相的尺寸和面积分数影响(L—长度,T—厚度)

Fig.5

Effect of quenching rates on size and area fraction of precipitates in the grain. (a) relationship between quenching rate and size of precipitated phase;(b) relationship between quenching rate and area fraction of precipitated phases (L—length; T—thickness)

3 讨论

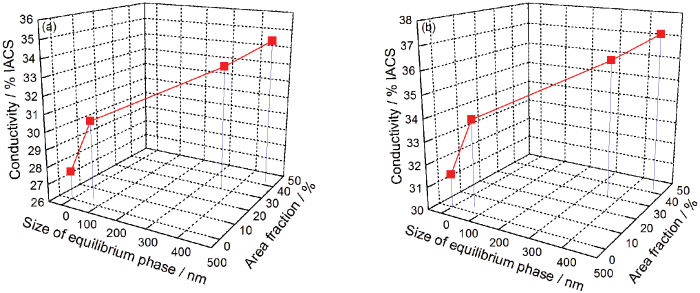

淬火析出相的尺寸及面积分数对电导率的影响如图6所示。可以看出,T4态的电导率随着析出相的尺寸和面积分数的增加而增加(图6a)。晶内无淬火析出相时晶格畸变最为严重,因此电导率最小,为27.6%IACS。随后随着析出相的尺寸增大、数量增加,晶格畸变减弱,电导率增加。淬火析出相的尺寸和面积分数分别为56.4 nm和3.2%时的电导率增大到30.6%IACS。当淬火析出相的尺寸及面积分数分别为465.6 nm和42.1%时,电导率增大到34.5%IACS。从图6b可以看出,T6态的电导率随着析出相的尺寸和面积分数的增加而增大。晶内无淬火析出相时电导率最小,为31.5%IACS。当淬火析出相的尺寸及面积分数分别为56.4 nm和3.2%时电导率增大到33.9%IACS。当淬火析出相的尺寸和面积分数分别为465.6 nm和42.1%时,电导率增大到37.2%IACS。

图6

图6

淬火析出相的尺寸和面积分数对电导率的影响

Fig.6

Effect of the size and area fraction of precipitated phases on electrical conductivity (a) T4, (b) T6

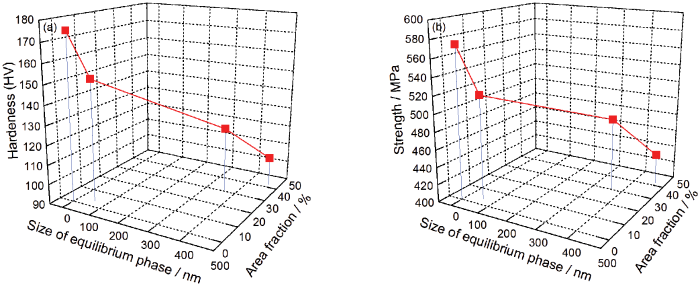

图7

图7

淬火析出相的尺寸和面积分数对硬度和强度的影响

Fig.7

Effect of the size and area fraction of the precipitated phase on hardness (a) and strength (b)

高强铝合金固溶处理后合金元素Zn、Mg和Cu都固溶于铝基体之中,但是必须经过快速淬火才能将其冻结住,成为高过饱和度的固溶体,为后续时效硬化奠定基础。在淬火过程中缓慢冷却时,第二相更容易在7075合金的一些缺陷(如晶界、相界)处形核析出。其原因是,第二相在这种缺陷处析出,可减小第二相的形核激活能。析出的这些第二相为平衡相,尺寸粗大,没有强化效果,并消耗了大量的Zn、Mg合金元素。这种情况使固溶于铝基体中的合金元素含量大大降低,导致合金基体中溶质原子过饱和度和空位浓度的降低。溶质原子浓度的降低使时效后η' (MgZn2)强化相的数量大大减少,空位浓度的减小使强化相分布的弥散程度降低。此外,在缓慢冷却过程中析出的粗大平衡相很稳定,时效时会吸收周围的溶质原子继续长大,并在其周围形成无沉淀析出带。与基体相比,这些无沉淀析出带更软,虽然在远离这些平衡相的周围析出了高密度的η' (MgZn2)沉淀强化相,但是总的η' (MgZn2)沉淀强化相数量大大减少。这便大大降低了合金时效后的力学性能,也是导致合金淬火敏感性高的主要原因。此外,由于淬火冷却强度减小,合金中的空位浓度也大大降低,时效时GP区的密度减小,得到的η' (MgZn2)强化相的密度也减小,在一定程度上也降低了合金的时效强化效果[15,16,17]。

随着淬火速率的降低,平衡相主要在晶内形核析出,尤其是以E相粒子为形核质点。其原因是,在均匀化过程中析出的E相粒子与基体非共格,成为平衡相的形核核心;同时在较大的温度区间(220~440℃)内合金中Mg和Zn原子具有一定的扩散能力,使平衡相形核长大的条件得到满足,因此在基体中第二相主要在E相粒子上形核析出。E相与基体的界面能很高,为第二相的非均匀形核提供了有利条件,因此大量平衡相于E相粒子上形核。可以认为,慢速淬火冷却的后期是时效过程。随着淬火冷却强度的减小,这个时效时间增加。平衡相形核析出后其周围基体仍处于过饱和态,即平衡相颗粒与周围存在一定的浓度梯度。在这个浓度梯度的驱动下远处基体中的溶质原子向平衡相与基体的界面处扩散,促进平衡相的长大,大幅度地降低了合金的过饱和度,使合金的最终性能降低[15]。

4 结论

(1) 淬火速率由960℃/s降低至1.8℃/s,7075铝合金的电导率增加了5.7%IACS,硬度下降率为40%,抗拉强度和屈服强度的下降率分别为24.2%和56.9%,硬度及强度与淬火速率的对数呈线性关系。

(2) 随着淬火速率的减小,7075铝合金晶内淬火析出相的尺寸及面积分数显著增大,导致性能降低。淬火速率为1.8℃/s时晶内平衡相的平均尺寸为465.6 nm×158.2 nm,晶内淬火析出相的面积分数为42.1%。