目前国内外对于典型汽车金属材料的耐蚀性研究,均主要采用室外和室内两种腐蚀实验方法,室外实验主要采用大气暴晒和路面实验,室内加速实验方法主要采用中性盐雾实验和循环盐雾实验[5,6]。姚望等[7]采用中性盐雾实验方法研究了超深冲钢DC06的耐蚀性,结果表明随实验时间延长,试样腐蚀速率总体上呈增加趋势,表面腐蚀产物对钢基体的保护作用不明显。王振尧等[8]采用大气暴露腐蚀与室内模拟加速实验两种方法研究了钢在室内、外腐蚀行为的相关性,结果表明4种不同成分的钢种在室内、外腐蚀相关性均较好,同时表明了加速倍率随时间而发生变化。Zhang等[9]采用大气暴晒方法对比研究了铝合金2024-T4试样表面和截面的腐蚀行为,结果表明随着暴晒时间的延长,试样表面发生严重的剥落腐蚀且表面和截面均存在点蚀和晶间腐蚀。王旭等[10]采用室内加速实验模拟Q235碳钢在污染海洋大气环境下的腐蚀行为,结果表明采用周浸加速腐蚀方法与室外污染海洋大气的实际情况具有良好的相关性,同时建立起合理的腐蚀寿命预测模型。

循环加速实验采用的方法比较多,德系车企主要采用福特467标准,大众汽车主要采用PV1210,日系汽车主要采用日产汽车M0158标准。由于我国汽车行业对国外循环腐蚀标准的研究较少,前期数据积累较少,循环腐蚀标准实验时间与我国自然环境服役时间的对应关系尚不明确。本论文以汽车常用金属材料DP600双相钢为研究对象,采用中性盐雾实验标准(GB/T 10125)与日产汽车循环腐蚀标准M0158(一),系统研究其腐蚀行为及其差异,同时建立腐蚀动力学规律,为汽车行业及相关企业选材和制定标准提供参考。

1 实验材料及方法

表1 DP600双相钢主要化学成分(质量分数,%)

Table 1

| Steel | C | S | Mn | Si | P | Fe |

|---|---|---|---|---|---|---|

| DP600 | 0.09 | 0.005 | 1.84 | 0.36 | 0.02 | Bal. |

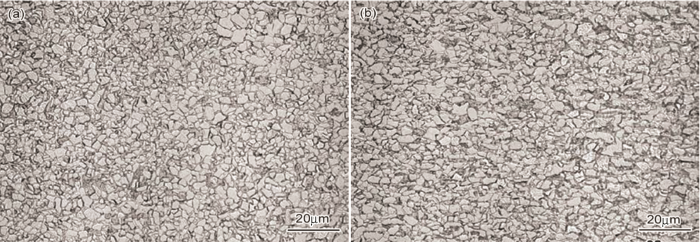

图1

图1

DP600双相钢轧向截面和横向截面的金相组织

Fig.1

Metallographic structures of DP600 dual phase steel, (a) rolling section; (b) longitudinal section

DP600钢为铁素体和马氏体双相钢[11],其纵截面与横截面金相组织比较类似,其中小岛状白色多边形为铁素体,呈等轴状,沿轧向分布;灰黑色的为低碳马氏体,马氏体被铁素体包围,马氏体呈岛状均匀分布。

中性盐雾(NSS)实验依据国标GB/T 10125-2012进行,实验设备为盐雾实验箱(型号为SC/YWX-90);循环盐雾腐蚀实验(CCT)依据日产工程循环盐雾腐蚀标准(M0158标准(一))进行,实验设备为多功能循环盐雾实验箱(型号为Q-FOG LF-8165-TM CCT)。中性盐雾实验和循环盐雾实验周期均为120、240、480、720、960、1200 h,每组4块平行样,3块用于失重分析,一块用于形貌和腐蚀产物分析。实验完成后,根据国标GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》,选用除锈液成分为500 mL盐酸+500 mL蒸馏水+3.5 g六次甲基四胺对试样表面进行除锈处理,除锈完成后按照实验前试样处理步骤,记录除锈后重量。

采用Nova Nano SEM400型场发射扫描电镜(SEM)观察试样的微观形貌。通过Bruker D8 Advance X射线衍射仪(XRD)分析试样腐蚀产物相组成。采用三电极体系进行EIS测试,DP600钢试样为工作电极,对电极为铂(Pt)电极,参比电极为饱和甘汞电极。电解液为3.5%(质量分数)NaCl溶液,扫描频率为105~10-1 Hz,最后采用ZSimpwin软件进行等效电路拟合。

2 结果与讨论

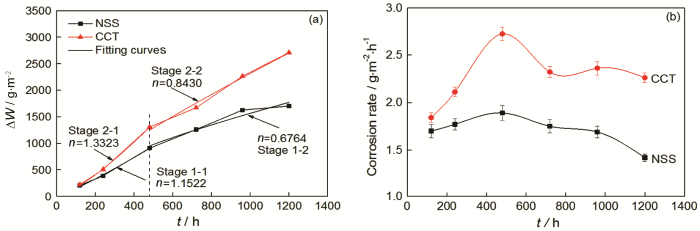

2.1 腐蚀动力学

图2为DP600双相钢在两种加速实验条件下的腐蚀失重及腐蚀速率曲线。在两种加速实验条件下,试样的初期腐蚀失重相差不大,但随着腐蚀时间的延长,腐蚀失重差距逐步扩大,且CCT试样腐蚀失重均大于NSS腐蚀试样,在1200 h时失重值相差最大为1009.98 g·m-2。在实验前期(120 h),腐蚀速率相差不大;在120 ~ 480 h之间时,腐蚀速率不断增加,且CCT试样腐蚀速率变化远大于NSS试样的,说明其腐蚀程度更严重;到480 h时,它们的腐蚀速率均达到最大值分别为1.89 g·m-2·h-1(NSS实验)和2.72 g·m-2·h-1(CCT);960 h后,由于锈层厚度的增加对Cl—的渗透起阻碍作用,导致腐蚀速率降低[12],但CCT试样腐蚀速率下降明显比NSS试样的快;1200 h后,CCT试样腐蚀速率变化较为平缓,而NSS试样腐蚀速率下降较快,说明在NSS实验下试样表面锈层对腐蚀进程的阻碍作用进一步加强,此时两种加速实验的腐蚀速率差达到最大值0.84 g·m-2·h-1。

图2

图2

DP600双相钢在两种加速实验条件下的腐蚀失重及腐蚀速率变化曲线

Fig.2

Variations of (a) mass loss and (b) corrosion rate of DP600 dual phase steel in NSS and CCT accelerated tests

其中,ΔW是失重量(g·m-2),t是实验时间(h),A和n是与材料和环境有关的系数,R为回归系数。

表2 腐蚀动力学拟合相关参数

Table 2

| Stage | A | n | R2 |

|---|---|---|---|

| 1-1 | 0.7349 | 1.1522 | 0.9937 |

| 1-2 | 14.6239 | 0.6764 | 0.9342 |

| 2-1 | 0.3511 | 1.3313 | 0.9988 |

| 2-2 | 6.8542 | 0.8430 | 0.9849 |

由R2值可以看出,腐蚀失重与时间的关系基本符合幂指数规则;由n值及整体曲线走势可看出,在480 h前试样腐蚀速率较大,之后腐蚀速率逐步降低,说明试样腐蚀程度随实验进行先加剧后逐渐降低。

2.2 形貌分析

2.2.1 腐蚀产物微观形貌

图3为DP600双相钢在不同实验周期后的腐蚀产物微观形貌。试样经NSS实验240 h后,腐蚀产物呈细小且密集的针尖状;720 h后,腐蚀产物疏松多孔,且形状向团簇针尖状转变;1200 h后,试样表面腐蚀产物转变为团簇针尖状和少量棉絮状。试样经CCT腐蚀240 h后,腐蚀产物为明显的层片状;720 h后转变为团簇针尖状;但1200 h后腐蚀产物基本为棉絮状。总体上,随着实验周期的延长,两种加速条件下试样腐蚀产物形貌基本由针尖状向团簇针尖状和棉絮状转变,且NSS实验条件下试样腐蚀相对较轻。

图3

图3

DP600双相钢在两种加速腐蚀实验后的表面形貌

Fig.3

Surface morphologies of DP600 dual phase steel after (a, b, c) NSS and (d, e, f) tests for (a, d) 240 h, (b, e) 720 h and (c, f) 1200 h

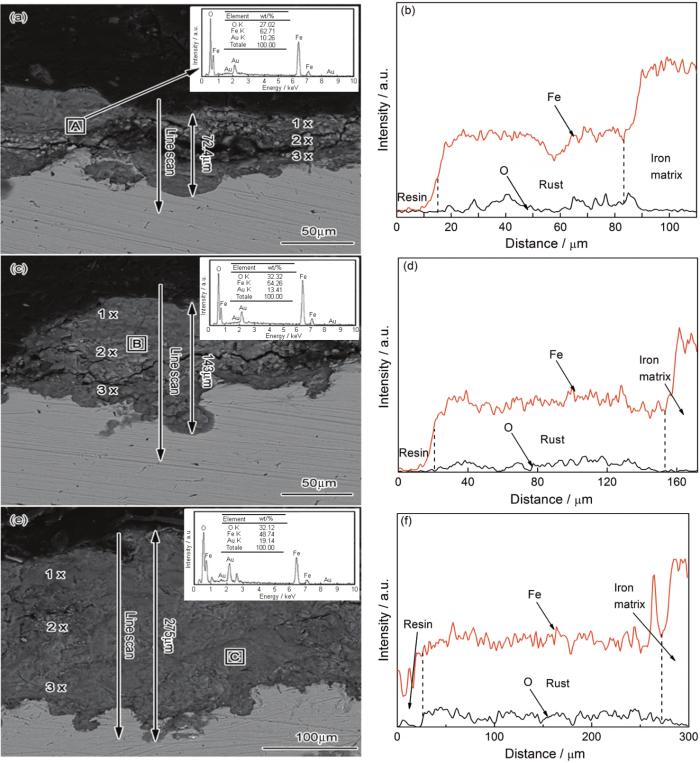

2.2.2 截面形貌

将NSS实验条件下各周期腐蚀试样进行断面及线扫描分析,在实验240 h后,试样截面锈层较为致密,厚度为39.3 μm;720 h后,锈层厚度增加3倍左右,达到113 μm,厚度增加较大;1200 h后,锈层出现细小纵向裂纹(由于锈层本身较为疏松,纵向裂纹亦可能是在制样过程中形成的),表面致密度变低,锈层厚度相比720 h的增加一倍左右,为220 μm,锈层厚度变化总体趋势为先快后慢。

通过EDS对试样锈层截面分别进行点和线扫描分析得出,锈层主要成分为Fe和O元素,随着腐蚀时间的延长,主要成分不变。实验240 h时,锈层中Fe元素分布较为均匀,而O元素则从外到内逐步降低,说明腐蚀程度从外到内逐步减弱;720 h后,锈层中间区域Fe和O含量高于两边区域;到1200 h后,Fe和O总体分布较为均匀,仅局部区域出现较大波动,这可能是由于该区域腐蚀严重,同时中间致密锈层阻碍氧和水分子的渗透所致。

将CCT条件下各周期腐蚀试样进行锈层截面分析,通过点及线扫描得出,试样腐蚀240 h后,锈层断面较为疏松,中间有明显的锈蚀坑和裂纹,锈层厚度为72.4 μm;720 h后,锈层有明显裂纹,锈层厚度相比240 h的增加一倍左右,达到143 μm;1200 h后,锈层厚度相比720 h的也增加接近一倍左右,为275 μm,锈层厚度总体变化趋势较平缓,但厚度值较大。对试样截面进行线扫描分析得出,锈层主要成分为Fe和O且分布较均匀;但在720 h后,Fe和O元素强度均有所降低,说明试样在该周期下腐蚀程度增加,随着腐蚀的进行,锈层主要成分不变。

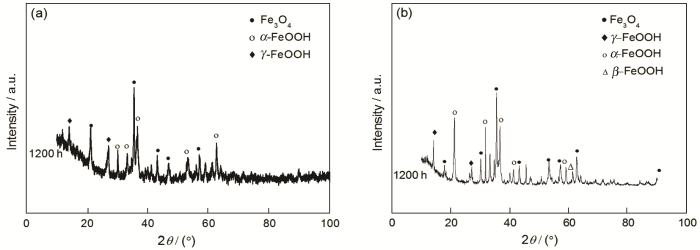

2.3 腐蚀产物相组成

图6

图6

DP600双相钢在加速实验1200 h后腐蚀产物的XRD谱

Fig.6

XRD patterns of DP600 dual phase steel after (a) NSS and (b) CCT tests for 1200 h

为了明晰碳钢在不同加速实验条件下锈层结构及腐蚀产物的变化,对锈层截面进行拉曼光谱分析,在每个试样锈层的内、中、外区域分别取1、2和3点进行分析(图4和图5)。根据相关文献和拉曼光谱特征峰对照[16,17,18],对图7中各个特征峰进行标记,得出腐蚀产物在XRD分析基础上还检测出α-Fe2O3和无定形铁氧化合物δ-FeOOH。在NSS实验下,初期锈层各区域特征峰值差异不大,其中内部锈层α-FeOOH的特征峰398 cm-1偏移为外锈层δ-FeOOH的特征峰407 cm-1,中部锈层的δ-FeOOH的特征峰1320 cm-1偏移外锈层为Fe3O4的特征峰1325 cm-1,同时含有较强的Fe3O4特征峰。到720 h后,内锈层在δ-FeOOH的特征峰222 cm-1偏移外锈层α-FeOOH的特征峰213 cm-1,而402 cm-1的特征峰则消失;α-Fe2O3的特征峰286 cm-1偏移为外锈层γ-FeOOH的特征峰273 cm-1,同时内锈层中γ-FeOOH的特征峰1307 cm-1到外锈层时则消失。实验后期,锈层内、中、外部的特征峰差异不大。说明实验初期,锈层表面腐蚀活性较大,且内锈层开始产生较为明显的稳定性产物α-FeOOH,到中后期腐蚀加剧的同时,腐蚀产物中无定形铁氧化合物(δ-FeOOH)以及非稳态物质(γ-FeOOH和δ-FeOOH)逐步向稳态物质(α-FeOOH)转变,对锈层保护作用逐步加强。

图4

图4

DP600双相钢试样在NSS实验后的截面形貌与EDS分析

Fig.4

Cross sections and elemental line scannings of DP600 dual phase steel after NSS tests for (a, b) 240 h, (c, d) 720 h and (e, f) 1200 h

图5

图5

DP600双相钢试样在CCT实验后的截面形貌与EDS分析

Fig.5

Cross sections and elemental line scannings of DP600 dual phase steel after CCT tests for (a, b) 240 h, (c, d) 720 h and (e, f) 1200 h

图7

图7

DP600钢在两种加速实验条件下腐蚀不同时间后表面锈层的拉曼光谱

Fig.7

Raman spectroscopies of the rust layers formed on DP600 dual phase steel after (a, b, c) NSS and (d, e, f) CCT tests for different time

试样在CCT条件下,腐蚀初期的中部锈层α-FeOOH的特征峰较弱,内部和外部锈层特征峰值较强。特别说明,本文中无法明确特征峰1440 cm-1对应的腐蚀产物。720 h后,锈层内部和中部特征峰相差不大,锈层外部Fe3O4的特征峰较强,分别为288 cm-1和1322 cm-1,非稳态物质的特征峰均较弱。随着腐蚀时间的延长,后期外部锈层主要腐蚀产物的特征峰情况变化不大,但相比上个周期,Fe3O4的特征峰1322 cm-1转变为γ-FeOOH的特征峰1307 cm-1。总体上可以看出,试样在腐蚀后期,锈层内部仍有较高含量的非稳态物质(γ-FeOOH和β-FeOOH等),说明试样后期腐蚀趋势仍大,锈层对基体保护作用无NSS实验条件下的明显。

2.4 电化学交流阻抗谱

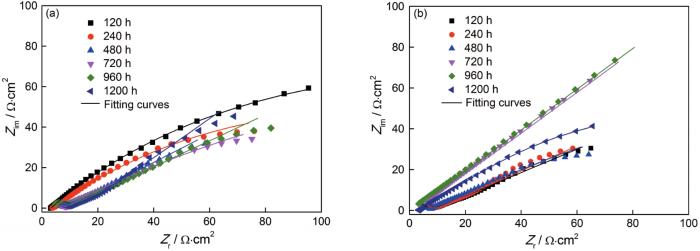

图8

图8

DP600双相钢在两种加速实验条件下腐蚀不同时间后的电化学阻抗谱

Fig.8

Electrochemical impedance spectroscopies of DP600 dual phase steel after (a) NSS and (b) CCT tests for different time

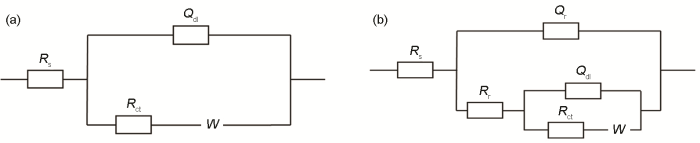

图9

图9

DP600双相钢阻抗等效电路图

Fig.9

Equivalent circuit diagrams of EIS of DP600 dual phase steel: (a) R(Q(RW)); (b) R(Q(R(Q(RW))))

表3 DP600双相钢在NSS实验下电化学阻抗谱拟合结果

Table 3

| Time | Rs/Ω·cm2 | Qr /Ω-1·cm-2·S-nr | nr | Rr /Ω·cm2 | Qdl /Ω-1·cm-2·S-ndl | ndl | Rct /Ω·cm2 | Aw /10-3 Ω·cm2·S-1/2 |

|---|---|---|---|---|---|---|---|---|

| 120 h | 3.391 | — | — | — | 1.05×10-2 | 0.526 | 351.5 | 7.746 |

| 240 h | 4.075 | — | — | — | 9.8×10-3 | 0.514 | 214.4 | 1.047 |

| 480 h | 11.2 | 1.15×10-4 | 0.903 | 91.25 | 1.35×10-3 | 0.554 | 188.5 | 1.015 |

| 720 h | 15.98 | 2.13×10-4 | 0.898 | 136.6 | 1.71×10-4 | 0.65 | 261.88 | 0.125 |

| 960 h | 17.59 | 1.96×10-4 | 0.919 | 168.6 | 2.87×10-3 | 0.585 | 348.01 | 0.04 |

| 1200 h | 32.71 | 2.88×10-4 | 0.922 | 298.8 | 1.13×10-3 | 0.591 | 409.5 | 0.013 |

表4 DP600双相钢在CCT下电化学阻抗谱拟合结果

Table 4

| Time | Rs/Ω·cm2 | Qr /Ω-1·cm-2·S-nr | nr | Rr /Ω·cm2 | Qdl /Ω-1·cm-2·S-ndl | ndl | Rct/Ω·cm2 | Aw /10-3 Ω·cm2·S-1/2 |

|---|---|---|---|---|---|---|---|---|

| 120 h | 1.743 | 7.08×10-2 | 0.543 | 10.81 | 1.11×10-2 | 0.862 | 196.8 | 4.538 |

| 240 h | 2.294 | 9.3×10-4 | 0.832 | 12.58 | 2.31×10-3 | 0.847 | 159.6 | 4.715 |

| 480 h | 13.58 | 6.59×10-4 | 0.605 | 14.41 | 2.51×10-3 | 0.823 | 93.5 | 2.512 |

| 720 h | 15.49 | 6.32×10-4 | 0.585 | 22.64 | 1.61×10-3 | 0.886 | 123.7 | 4.741 |

| 960 h | 16.51 | 3.61×10-4 | 0.637 | 35.01 | 1.86×10-3 | 0.869 | 130.8 | 5.636 |

| 1200 h | 18.32 | 5.07×10-4 | 0.689 | 48.36 | 2.13×10-3 | 0.824 | 125.4 | 0.762 |

拟合数据结果表明,NSS实验下溶液电阻Rs值初期为3.391 Ω·cm2,但到后期增加至32.71 Ω·cm2,其变化趋势为逐步增加。腐蚀产物膜电阻Rr的值在480 h时为91.25 Ω·cm2,到后期增加至298.8 Ω·cm2,说明试样锈层逐步增厚。电荷转移电阻Rct值在480 h前从351.5 Ω·cm2降低至188.5 Ω·cm2,之后随实验时间的延长又逐步增加至409 Ω·cm2。根据锈层电阻Rr以及电荷转移电阻Rct的变化情况可知,随着实验时间的延长,前期锈层厚度的增加对锈层的腐蚀进程阻碍作用不明显;480 h后Rr和Rct的值均不断增加,说明锈层厚度的增加对试样的腐蚀进程影响逐步增加,从而导致试样的腐蚀速率降低。

拟合数据结果表明,CCT下溶液电阻Rs值初期为1.743 Ω·cm2,但到后期增加至18.32 Ω·cm2,其变化趋势为逐步增加。腐蚀产物膜电阻Rr的值在120 h时为10.81 Ω·cm2,到后期膜电阻值增加至48.36 Ω·cm2,说明随着腐蚀的进行,锈层厚度不断增加。电荷转移电阻Rct值在480 h前从196.8 Ω·cm2降低至93.5 Ω·cm2,说明该时间段腐蚀速率逐步增加;之后随着腐蚀的进行,电阻值增加至125.4 Ω·cm2,后期变化趋于平缓,说明随锈层厚度增加腐蚀速率降低,但下降并不明显,这与腐蚀动力学结果一致。总体上,NSS实验条件下,膜电阻Rr和电荷转移电阻Rct均明显高于CCT实验的结果,说明NSS试样锈层保护能力更强,腐蚀速率更低。

2.5 腐蚀动力学规律

建立一个有实用性的腐蚀速率模型,能够有效地反应材料在加速实验条件下腐蚀速率与时间的变化规律,进而能够一定程度上反应其在自然环境下的腐蚀率情况。根据表2拟合相关参数可知,试样在不同加速实验下的不同阶段的腐蚀动力学方程分别为:

腐蚀速率可以用单位时间的腐蚀失重表示,定义其为

因此,可以得出相应的腐蚀速率变化规律:

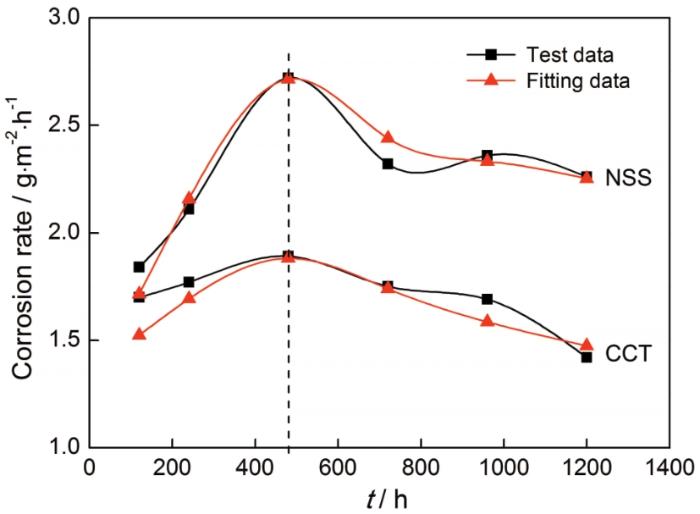

式(7)~(10)建立了DP600双相钢在NSS和CCT实验条件下腐蚀速率随时间t的变化规律。根据(7)~(10)式,算出试样在两种加速实验下腐蚀速率随时间的变化趋势,并与原始腐蚀速率数据进行对比分析 (图10)。可以发现,通过(7)~(10)式所计算出的数据与试样原始腐蚀速率数据初期误差值较大,到中后期两条线基本接近。也就是说,腐蚀速率拟合规律比较适用于加速腐蚀时间较长的实验条件。

图10

图10

两种加速实验条件下试样腐蚀速率拟合规律与测试数据的对比

Fig.10

Comparison of the fitted corrosion kinetics laws and test data

2.6 腐蚀机制

DP600双相钢为铁素体和等轴细小的马氏体双相钢,晶粒较多,晶界占比较大,腐蚀接触面积大。同时,铁素体和马氏体均为体心立方结构,但它们之间的结构存在较大差异,腐蚀电位也不同,易形成大量的微电池,从而加速材料的腐蚀过程[19]。

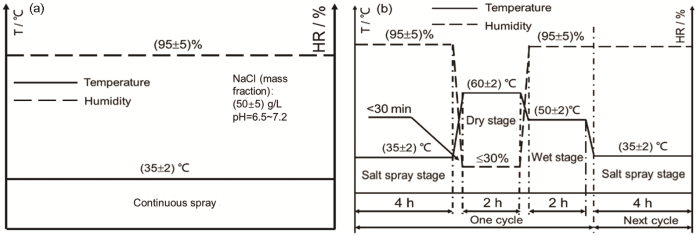

DP600双相钢在NSS实验为连续性喷雾过程,温度保持在35℃,湿度保持在95%以上(图11),随着实验的进行实验环境保持不变,试样在较高的温度和湿度条件下很容易发生腐蚀,其腐蚀反应机制如下:

图11

当锈层形成以后,在湿润条件下阴极反应为:

由于溶液为5%NaCl(质量分数),连续性喷雾易导致Cl—沉积在试样表面成为活性点,促进金属的腐蚀[20],其腐蚀反应机制为:

未与Cl—结合的Fe2+在溶液中将以水合离子的形式存在[21]:

试样在高温、高湿和含氯条件下,随着腐蚀时间的延长,腐蚀失重量不断增加,腐蚀产物微观形貌也逐步由针尖状腐蚀产物向团簇针尖状和棉絮状转变。截面形貌显示,在240~720 h之间锈层厚度增加约3倍左右,而在720~1200 h之间锈层厚度增加不足1倍,锈层厚度变化差距较大,说明实验后期锈层厚度增加对基体有明显的保护作用,这点从电化学交流阻抗中Rr和Rct值的变化情况也可以得到佐证。腐蚀产物主要成分为Fe3O4、α-FeOOH、γ-FeOOH、α-Fe2O3和δ-FeOOH,其中Fe3O4的形成是由具有还原性的FeOOH在缺氧的环境下发生还原反应生成(式(6)),γ-FeOOH是由腐蚀中间产物FeOH+及Fe(OH)2被O2快速氧化生成 [22],反应方程式为:

β-FeOOH的形成会优先在Cl—浓度高的地方形成,反应式为:

同时Cl—浓度的升高使得β-FeOOH形成更多,实验后期向α-FeOOH转变也更多,从而导致锈层保护性增强[10]。因此,在NSS实验条件下试样未检测出β-FeOOH,一方面是因为其在实验后期转变为α-FeOOH而减少;另一方面是由于实验后期锈层致密度增加以及Cl—的沉积等作用,Cl—渗透能力减弱,导致锈层内部Cl—浓度降低,进而影响β-FeOOH的形成。

同时锈层内部Cl—浓度低于其临界浓度值时,Cl—的存在则更容易促进γ-FeOOH通过无定性产物FeOx(OH)2-2xCl向α-FeOOH的转变,反应机制为[23]:

而α-FeOOH为稳定性产物,其含量的增加又会进一步导致锈层致密度增加。腐蚀产物中γ-FeOOH、β-FeOOH和δ-FeOOH的还原性较强,使锈层中的阴极反应活性点增加,锈层与基体之间发生氧化还原反应,加速电化学反应,因此在腐蚀实验前期,电荷转移电阻Rct值逐步下降。实验后期,随着锈层内部被还原的锈层再次被空气中的O2氧化生成较多的FeOOH,同时部分γ-FeOOH和δ-FeOOH转换成为α-FeOOH,使阴极反应活性点减少,锈层越来越显著地抑制钢的阳极溶解,从而导致Rct值逐渐上升[24],这也说明NSS实验条件下试样锈层厚度的增加对腐蚀起到明显的阻碍作用。

试样在CCT过程中,初期为4 h的盐雾阶段,温度为35℃,湿度在95%以上,溶液为5%NaCl,其腐蚀过程与前述中性盐雾一致。之后为过渡阶段,温度逐步上升至60℃,湿度降至30%及以下,随着温度的升高,水分不断蒸发,Cl—浓度增高及扩散作用加强,试样腐蚀加剧。干燥持续时间为2 h,由于试样表面水分因蒸发而非常少,试样阴极过程受到抑制导致其腐蚀很轻微,同时导致锈层出现疏松多孔的特征。之后又为过渡阶段,湿度上升至95%以上,温度小幅度降低至50℃,Cl—与水分子在疏松多孔的腐蚀产物层中更易扩散,腐蚀加剧。最后为潮湿阶段,持续时间为2 h,此时经干燥阶段后沉积的盐离子浓度升高的作用下发生潮解并释放出Cl—。在潮解区,氧浓度逐步降低,发生Fe的阳极溶解反应(式(11)),在盐粒子沉积附近发生氧的阴极还原反应(式(12)),导致腐蚀进一步加剧[24]。

在240~720 h和720~1200 h两个时间段,锈层厚度增加均在一倍左右,变化差距不大,说明实验后期随锈层厚度的增加,锈层对基体的保护能力较弱。主要是因为在干湿交替条件下试样腐蚀产物变的疏松多孔,Cl—在锈层中的催化和扩散作用均较强,导致锈层内部仍有较高浓度的Cl—。研究表明β-FeOOH在形成过程中,Cl—起到较强的催化作用(式(21)和式(22)),同时β-FeOOH的存在也促进了Cl—在锈层中的扩散,因为其形成需要Cl—和F—等元素来稳定其晶体的隧道结构[25,26],因此试样锈层中有较高含量的β-FeOOH。而该产物为不稳定的产物,还原性较强,增加了阴极反应的活性区域,导致钢基体腐蚀加剧。

从以上分析可知,试样在CCT条件下的试样腐蚀动力学变化,腐蚀产物微观形貌及其转变特征与NSS实验的类似,反应机制也基本相同。但在相同周期下,其腐蚀失重和腐蚀速率均大于NSS实验条件下的,腐蚀产物尺寸和密度也较大,主要是因为CCT条件下试样经历盐雾、干燥和潮湿三个过程,而其中从盐雾阶段过渡到干燥阶段以及干燥阶段过渡到潮湿阶段均加速材料的腐蚀进程;而NSS实验条件下试样一直处于单一的加速环境下,因此CCT下试样腐蚀程度比NSS实验条件下的更严重。

3 结论

(1) DP600双相钢在两种盐雾加速实验过程中,前期腐蚀失重和腐蚀速率差异不大,随着腐蚀时间的延长,腐蚀失重逐步增加,腐蚀速率则呈先增大后降低的趋势,这主要是由于锈层中稳定相(α-FeOOH)和不稳定相(γ-FeOOH和β-FeOOH)相对含量随实验时间发生变化所致。

(2) NSS实验条件下试样主要腐蚀产物为Fe3O4、α-FeOOH、γ-FeOOH、α-Fe2O3和δ-FeOOH;CCT条件下的腐蚀产物组成基本相同,只是同时存在较多的β-FeOOH。这是因为在干湿交替条件下腐蚀产物疏松多孔,Cl—的催化和扩散作用较强,导致锈层内部仍有较高浓度的Cl—,从而产生较高含量的β-FeOOH。而该产物稳定性差,它的存在会增加阴极反应的活性区域,降低锈层对基体的保护作用,加速材料的腐蚀进程。

(3) 电化学交流阻抗铺拟合结果表明,不同加速实验条件下试样表面腐蚀产物膜电阻和溶液电阻均随着实验时间的延长而逐步增加,说明锈层厚度的增加对试样基体的腐蚀有一定的阻碍作用;电荷转移电阻值均呈现先下降后上升的变化过程,但NSS实验条件下的数值普遍高于CCT条件下的,一定程度上说明CCT条件下试样腐蚀比NSS条件下的更加严重。

(4) 通过拟合试样失重曲线,得出不同时间段腐蚀速率规律,对于NSS和CCT实验分别为:前期(≤480 h),ΔD1-1=0.7349