Al-Fe系合金的主要元素是为Fe,添加少量的Cu、Mg元素以提高其力学性能[4,5,6,7,8]。研究结果表明[9,10],Cu含量低于1%的Al-Fe系合金其抗拉强度随Cu含量呈线性变化;Cu含量高于1%的合金在热处理时析出的Al2Cu相起弥散强化作用,使合金的力学性能提高。影响Al-Fe系导线性能的因素,不仅有合金成分,还有后续热处理。生产导线的工艺流程包括形变和后续热处理,形变后的合金发生加工硬化使合金的强度提高,但是导电性能急剧降低[11,12,13]。后续热处理可释放形变时合金内的储能,降低合金内部位错密度,减少空位以减少电子散射,从而提高合金导电性。Murashkin [14]的研究表明,对铝稀土合金采用高压扭转(HPT)技术后位错密度由1.2×1012 m-2增至1.6×1014 m-2,使其抗拉强度提高了73 MPa。Hou等[15]发现,对工业纯铝导线冷拉拔后在90℃退火12 h其强度为194.0 MPa,在300℃退火12 h其强度为45.5 MPa。其原因是,在退火过程中发生再结晶形成大角晶界并减少了塑性变形时的内部储能,位错密度的急剧降低使其强度降低。Zhang[16]对冷拉后的Al-Mg-Si进行退火处理,发现在200℃退火的合金其导电率为51%IACS,在300℃退火导电率为56.5%IACS。

Cu原子在Al基体中的固溶度高,不仅产生固溶强化还能在热处理中产生析出强化。本文研究添加Cu元素和形变热处理对Al-Fe合金的形貌及性能的影响。

1 实验方法

实验合金用原料:商业纯铝(99.7%),Al-10%Fe,Al-50%Cu中间合金。将纯Al置入760℃的井式电阻炉使其熔融,随后将中间合金添加在熔融的纯Al中。精炼除气和除渣后在710℃浇注到预热至300℃左右的金属型模具中,空冷后制备出三种不同Cu含量的Al-Fe-Cu合金,如表1所示。将铸锭在500℃热挤压成直径为9.5 mm的铝合金棒材。将三种不同成分的铸锭置入空气炉中于在515℃均匀化热处理15 h,然后冷拉拔成直径为4.0 mm的线材。对拉拔态Al-Fe合金导线在200~500℃之间的不同温度进行退火热处理以进一步提高其塑韧性。

表1 Al-Fe合金的化学成分

Table 1

| Alloy | Fe | Cu | Al |

|---|---|---|---|

| A | 0.7 | 0.2 | Bal. |

| B | 0.9 | 0.2 | Bal. |

| C | 0.7 | 0.4 | Bal. |

将样品表面打磨、抛光并用Keller试剂腐蚀10 s后用清水冲洗并用酒精超声清洗吹干。DSC实验,使用Al2O3作为参比样品,升温速度为10℃/min,温度范围在50~700℃之间。使用莱卡DM4M光学显微镜(OM)和Quanta-200扫描电子显微镜(SEM)观察样品的显微组织结构。制备透射样品时,先机械减薄至70 μm左右后冲裁成直径为3 mm的圆片,然后在电解双喷仪上进一步减薄。电压为15~20 V,双喷液为25%硝酸和75%甲醇(体积百分数)的混合溶液。双喷温度控制在-25℃以下,试样穿孔后用酒精清洗至少10 min。使用Tecnai F20 透射电镜观察透射样品的微观组织,加速电压为200 kV。取15 cm长度的拉丝样品,用四端引线法测量合金的导电率。同时,取10 cm长度的拉丝样品进行力学拉伸实验和硬度测试。为了保证测量的准确性,取10次实测值的平均值作为最后的导电率和硬度数据。

2 结果和分析

2.1 形变热处理前Al-Fe-Cu合金的形貌

图1给出了A,B和C号样的铸态形貌,A合金铸态晶粒尺寸较大,平均晶粒直径约为50 μm,在晶界处偏析物较少。B合金晶粒尺寸较小,平均晶粒直径为30 μm左右,晶界较宽,在晶界上有大量的偏析共晶体。C合金的晶界较宽,平均晶粒尺寸约为30 μm。根据Al-Fe二元相图,在晶界分布的第二相为Al3Fe。

图1

图1

铸态Al-Fe-Cu合金的金相形貌

Fig.1

Optical morphologies of as-cast Al-Fe-Cu alloy (a) alloy A, (b) alloy B and (c) alloy C

图2

图2

铸态A号合金的扫描形貌和元素的面分布

Fig.2

SEM morphology (a) and Al (b), Fe (c), Cu (d) element distributions for as-cast A alloy

为了深入分析Al-Fe-Cu合金的铸态组织,选取A合金做SEM观察,结果如图3所示。Fe以第二相的形式存在于晶界处,但是由于铁流动性不足在凝固过程中停留在枝晶附近,从而使Fe在枝晶周围富集并阻碍枝晶侧向发展。同时,由于过冷区的范围限制其枝晶不能充分发展,故形成了一个个网胞。对铸态A合金的不同区域做能谱分析,其化学成分列于表2。由表2可知,在晶界区域出现明显的Fe元素富集,其质量百分含量在4.5~15.13%,明显高于平均含量0.7%。同时,由能谱1、3可知,Cu元素在晶界处富集,但是其富集程度远远低于Fe元素,与图2中铸态组织元素的面分布的分析结果基本相同。由能谱4可知,分布在晶粒内部的Fe元素含量很低,只有0.19%,Cu元素的质量分数为0.16%。结合图2可知,Cu元素弥散分布在基体内,而绝大部分Fe元素偏析在晶界处。

图3

表2 图3中不同区域的化学成分

Table 2

| Position | Al | Fe | Cu |

|---|---|---|---|

| 1 | 83.11 | 15.13 | 1.76 |

| 2 | 95.11 | 4.69 | 0.20 |

| 3 | 94.77 | 4.50 | 0.73 |

| 4 | 99.65 | 0.19 | 0.16 |

图4给出了三种合金的铸态DSC曲线,可见三种成分的合金其DSC曲线在600℃左右均出现明显的吸热峰。该峰的温度为合金的熔点,说明三种不同成分合金的熔点基本相同。同时,在三种成分的DSC曲线上未出现其他峰,表明试样在加热过程中未发生相变。

图4

图4

Al-Fe-Cu合金铸态的DSC曲线

Fig.4

DSC curves of as-cast Al-Fe-Cu alloys (a) alloy A, (b) alloy B and (c) alloy C

图5给出了均匀化后合金的显微组织,可见与铸态相比晶粒没有明显的变化。

图5

图5

Al-Fe-Cu合金均匀化态的显微组织

Fig.5

Optical morphologies of homogenized Al-Fe-Cu alloy (a) alloy A, (b) B and (c) C

2.2 形变热处理对Al-Fe-Cu合金性能的影响

表3 挤压态Al-Fe-Cu合金的性能

Table 3

| Alloy | Conductivity/%IACS | Tensile strength/MPa | Hardness (HV) |

|---|---|---|---|

| A | 59.90 | 108.0 | 31.20 |

| B | 58.68 | 111.0 | 35.40 |

| C | 55.71 | 119.0 | 32.60 |

为了进一步深入讨论不同成分合金挤压态的显微组织,分别对三种成分的合金进行了TEM分析。图6给出了A、B、C合金热挤压后的TEM显微组织。结果表明,不同成分的合金在相同条件热挤压后,其显微结构有所不同。从图6a可见六边形近似等轴状的再结晶晶粒,在晶粒内部存在大量亚晶粒,同时再结晶晶粒周围有大角度亚结构,说明发生了动态再结晶。从图6b可见大量分布不均匀的第二相(黑色,尺寸约为150 μm),在其周围有等轴细小再结晶晶粒,部分再结晶晶粒较大是无第二相钉扎所致。同时,在图6b中并没有明显的位错分布。在图6c中可观察到大量的亚晶粒,并且有位错缠结形成位错胞。除此之外,在图6c中还发现大量细小弥散的第二相颗粒,其颗粒形状与大小不同于图6b中的黑色第二相颗粒,初步推测此细小弥散的第二相为Al2Cu。对比图6a和c可见,随着Cu含量的提高Al-Fe-Cu合金中细小弥散的第二相密度随之提高。结合A、B、C合金挤压态的性能(表3),随着Cu含量的提高Al-Fe-Cu合金的力学性能大幅提高。其原因是,在热挤压中生成的大量Al2Cu析出相,起到了析出强化作用。但是,添加的Cu元素固溶在Al基体中,在热挤压中不能完全析出。这些固溶原子引起晶格畸变和电子散射,使合金的导电率降低。

图6

图6

合金挤压态的TEM形貌

Fig.6

TEM morphologies of as-extruded Al-Fe-Cu alloy (a) A, (b) B and (c) C

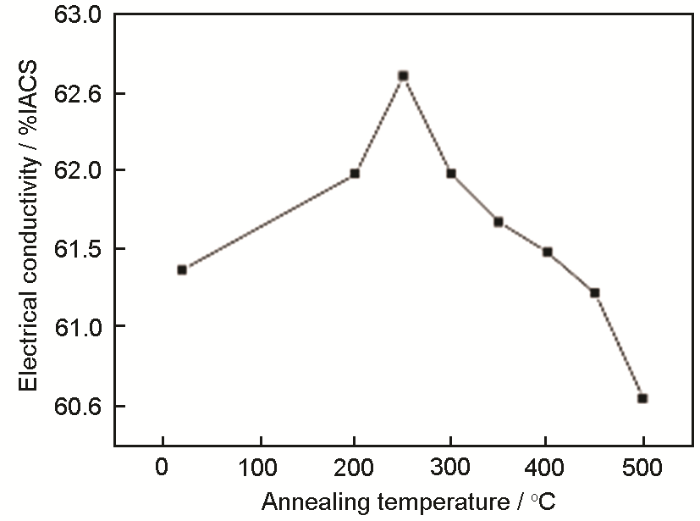

图7给出了退火温度对冷拉拔态A合金电导率的影响。从图7可见,导电率随着退火温度的变化呈现先上升后下降的趋势,在250℃退火时出现峰值。冷变形后合金的电导率为61.37%IACS,在200℃退火后电导率上升至61.98%IACS。合金冷变形时产生的大量点缺陷和空位原子,在一定热激活能的激发下迁移到晶界,通过空位与间隙原子的重新组合、位错与空位的交互作用以及大量的空位通过聚集、塌陷形成位错环等,点缺陷的密度大量降低,使电导率提高。随着退火温度提高到250℃电导率达到峰值62.61%IACS,因为退火后点缺陷密度最低,可推断此阶段(0~250℃)为回复阶段,基体中空位减少,电阻率下降。随着退火温度的进一步提高电阻率逐渐下降,且随着退火温度的提高电导率下降得越快。在500℃退火后合金导电率下降至60.54%IACS,低于冷变形态导电率。其原因是,Al2Cu析出相重溶于基体,基体中固溶Cu原子增加,引起更多的电子散射。

图7

图7

在不同温度退火后冷拉态A合金的电导率

Fig.7

Electrical conductivity of cold-drawn A alloy annealed at different temperature

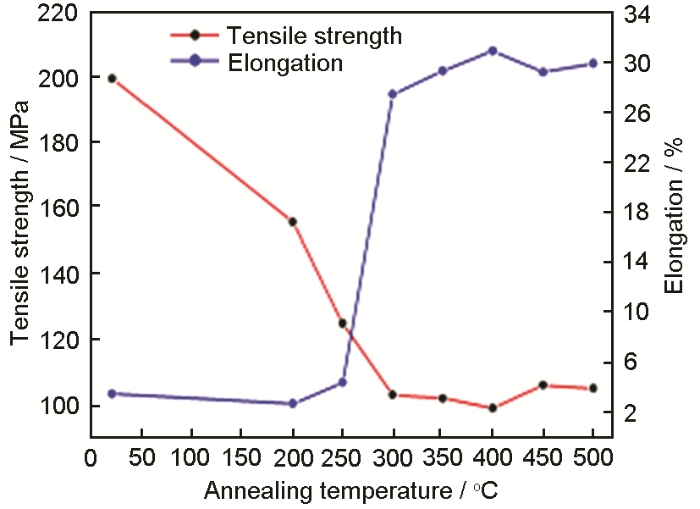

图8给出了退火温度对冷拉态A合金抗拉强度和伸长率的影响。由图8可见,冷变形态A合金的抗拉强度为200 MPa,退火后抗拉强度下降。在200℃退火时合金抗拉强度降至156 MPa,因为此阶段处在回复阶段,位错密度降低,强化作用减弱。随着退火温度的提高抗拉强度急剧下降,在300℃退火后合金的抗拉强度降低至103 MPa。继续提高退火温度,抗拉强度基本不变。其原因是,Al-Fe-Cu合金耐热性较好,Al3Fe第二相在高温退火过程中几乎不回溶,并且一些晶体缺陷很难继续减少。伸长率的变化趋势与抗拉强度相反,在250~300℃变形合金的伸长率由4.4%迅速上升到27.5%。退火温度提高到400℃伸长率上升至31.3%,达到最大值。在该条件下再结晶完成,基体的软化程度最高。

图8

图8

在不同温度退火后冷拉态A合金的抗拉强度和伸长率

Fig.8

Tensile strength and elongation of cold-drawn A alloy annealed at different temperature

合金材料的性能取决于微观形貌。对在不同温度退火的A合金进行TEM分析以探究退火过程中位错、晶界、第二相的变化,结果如图9所示。从图9可见,退火温度对冷变形合金微观组织有显著的影响。在处于冷拉丝态的合金中晶粒沿拉丝方向明显拉长,呈带状分布,在晶界处观察到大量的密度位错(图9a)。在200℃退火后出现大量细小的亚晶粒,因为基体发生回复,基体内大量的位错运动后重新排列,位错因缠结而形成亚晶粒(图9b)。在300℃退火后基体内出现等轴状亚晶粒,基体发生再结晶。随着退火温度提高至350℃再结晶晶粒明显长大,出现稳定的三角状晶界(图9d),在晶粒内部还可观察到由位错缠结形成的胞状结构,网状结构为位错与细小针状θ (Al2Cu)第二相互相缠结。结合图7和图8,在不同温度退火后冷变形Al-Fe-Cu合金会发生回复、再结晶及晶粒长大。在回复期间,基体内储存的大量残余应力基本消除,位错密度的降低导致合金导电率提高、抗拉强度降低、伸长率提高。在再结晶期间合金的亚晶粒呈等轴状,晶粒比回复状态更加细小、晶界面积增加。这些因素阻碍电子之间传输,使导电率降低,并且再结晶引起合金软化,位错密度下降,使合金的抗拉强度降低、伸长率提高。

图9

图9

在不同温度退火后A合金的TEM照片

Fig.9

TEM morphologies of as-annealed A Alloy annealed at different temperature (a) at room temperature; (b) at 200℃; (c) at 300℃; (d) at 400℃.

3 结论

(1) 在Al-0.7Fe-0.2Cu的凝固过程中Cu元素在基体内均匀分布,而Fe元素在晶界处偏析。

(2) Fe含量的提高使导电性降低,对强度没有明显的影响。Cu含量的提高严重影响合金的导电性。三种合金的挤压态,Al-0.7Fe-0.2Cu合金性能最优,导电率为59.90%IACS,抗拉强度为108 MPa,硬度为31.2HV。

(3) 随着退火温度的提高Al-0.7Fe-0.2Cu合金的抗拉强度急剧降低,在400℃退火后最低(100 MPa),而其伸长率最高(31.3%)。在250℃退火后导电率提高到峰值,为62.61%IACS。