金刚石是最硬的材料,具有超高的弹性模量(800~900 GPa)、高的热导率20 W/(cm·K)、较低的摩擦系数(0.05~0.1)和稳定的物理化学性能[1,2],是制备涂层刀具最佳选择材料。用热丝化学气相沉积(HFCVD)方法可制备金刚石[3],生长出的金刚石晶粒可达2~3 μm。热丝化学气相沉积的设备简单,价格便宜,可在形状复杂的工件上制备涂层[4,5]。金刚石涂层刀具耐磨、硬度高,可用于加工铝合金、钛合金、陶瓷等材料[6],有广阔的应用前景。Johnston等用微波等离子体化学气相沉积(MPCVD)方法制备硼化物过渡层金刚石涂层刀具[7],Uhlmann使用热丝化学气相沉积在形状复杂的刀具上制备不同厚度的金刚石薄膜并测试[8],取得了较好的结果。太原理工大学使用碳化硅过渡层制备刀具[9]、上海交通大学研究多种涂层刀具的界面[10,11],取得了一定的进展。本文使用硬质合金WC-Co8%作为基体材料,用热丝化学气相沉积法制备单层金刚石涂层、纳米晶粒金刚石和微米晶粒金刚石交替沉积的多层结构涂层,研究涂层结构对薄膜力学性能的影响并优化金刚石涂层的制备工艺。

1 实验方法

1.1 基体的预处理

使用直径6 mm的硬质合金WC-Co铣刀(8%Co)和WC-Co8%片作为金刚石沉积基体、WC-Co8%片作为参数摸索以及压痕实验样品、硬质合金铣刀作为切削实验样品。在沉积前对基体进行清洗和酸碱预处理:先分别在丙酮和酒精溶液中用超声清洗基体表面以除去有机和无机等杂质;然后用酸碱二步法对基体的表面进行预处理:使用Murakami试剂(K3[FeCN)]6:KOH:H2O=1:1:10)侵蚀WC颗粒15 min,暴露更多的钴;最后使用酸试剂(H4SO4:H2O2=1:5)刻蚀钴2 min。将预处理后的基体放到纳米金刚石悬浊液中超声植晶30 min,以提高金刚石成核密度。

1.2 金刚石涂层沉积

1.2.1 在不同甲烷浓度条件下在WC-Co8%片表面沉积金刚石薄膜

表1 不同甲烷浓度条件下在WC-Co8%片表面制备金刚石涂层沉积参数

Table 1

|

1.2.2 制备不同结构的金刚石涂层刀具

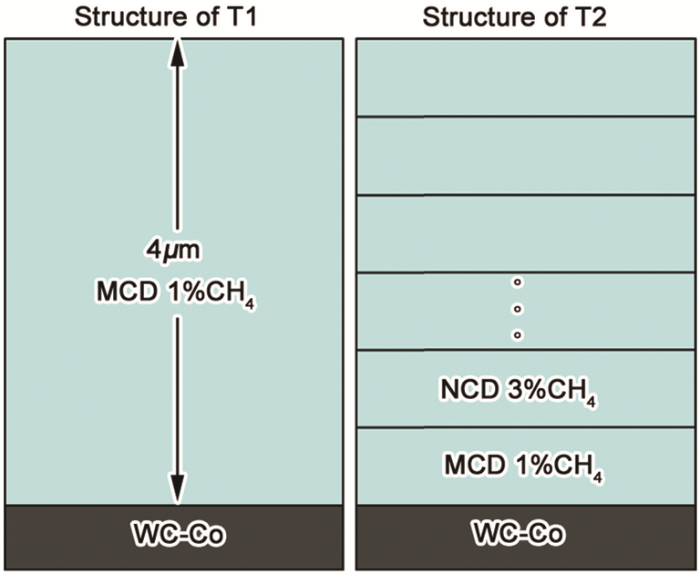

图1

表2 沉积不同结构的金刚石涂层刀具参数

Table 2

|

1.3 切削实验

2 结果和讨论

2.1 甲烷浓度对金刚石涂层生长的影响

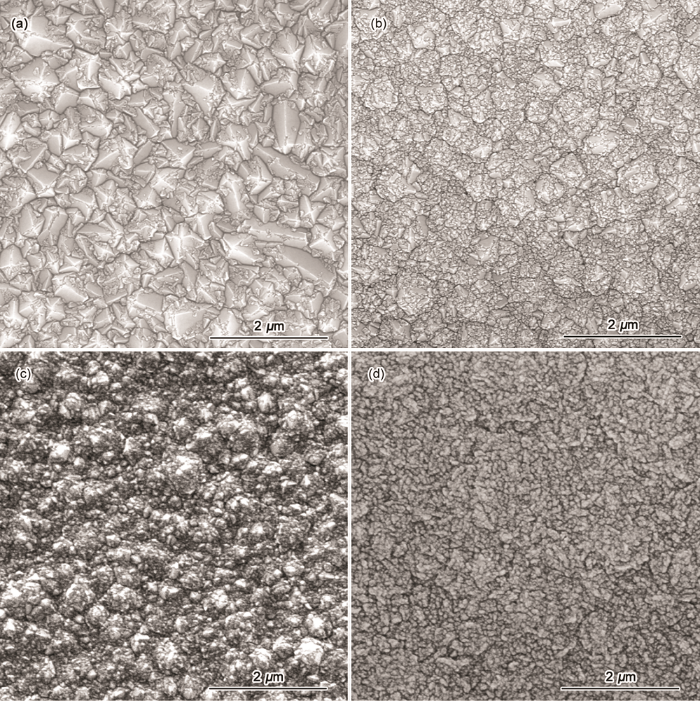

图2给出了在不同甲烷浓度条件下沉积金刚石涂层的表面形貌。当甲烷浓度1%时金刚石晶粒尺寸为微米量级(1 μm左右),如图2a所示。可以看出,涂层表面结构致密,晶粒裸露出(111)晶面,晶粒晶面棱角分明。随着甲烷浓度提高到1.5%和2%晶粒晶面的完整性受到破坏,晶粒尺寸减小,微米晶和纳米晶共存(图2b,c)。当甲烷浓度比例达到3%时金刚石薄膜由纳米级晶粒组成,薄膜表面平整度得到优化(图2d)。这表明,在只改变甲烷浓度的情况下涂层的表面形貌就发生了极大的变化,晶粒尺寸从微米晶转变为微米/纳米晶,最终转化为纳米晶。其原因是,甲烷的浓度提高了而氢离子的刻蚀能力不够,从而在晶界处形成sp2碳,阻碍了金刚石的生长[17]。同时,碳源浓度的提高在金刚石生长点更容易二次形核,使金刚石的晶粒减小[18,19]。如图3所示的金刚石涂层截面形貌表明,随着甲烷浓度的提高金刚石由柱状生长演变为纳米晶粒的堆积生长。sp2碳的增加和金刚石晶粒的二次形核,大大地提高了金刚石的生长速率。如图4所示,当甲烷浓度为1%时金刚石薄膜的生长速率为230 nm/h,随着甲烷浓度的提高金刚石涂层在生长过程中夹杂着sp2碳以及其他无定型碳。甲烷浓度为3%时金刚石涂层的生长速率是甲烷浓度约为1%时的3倍,表明金刚石的生长速率与甲烷浓度有近似的线性关系。

图2

图2

在不同甲烷浓度条件下沉积金刚石涂层的表面形貌

Fig.2

SEM images of diamond films deposited at different mechane concentration (a) 1%; (b) 1.5%; (c) 2%; (d) 3%

图3

图3

在不同甲烷浓度条件下沉积金刚石涂层的截面形貌.

Fig.3

Cross-sectional SEM images of diamond films deposited at different mechane concentration (a) 1%; (b) 1.5%; (c) 2%; (d) 3%

图4

图4

在不同甲烷浓度条件下沉积金刚石涂层的生长速率

Fig.4

Growth rate of diamond films deposited at different mechane concentration

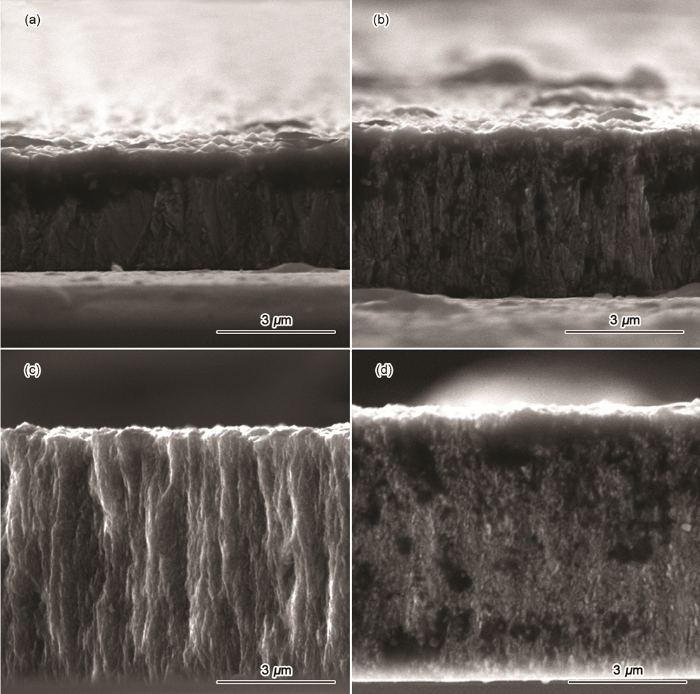

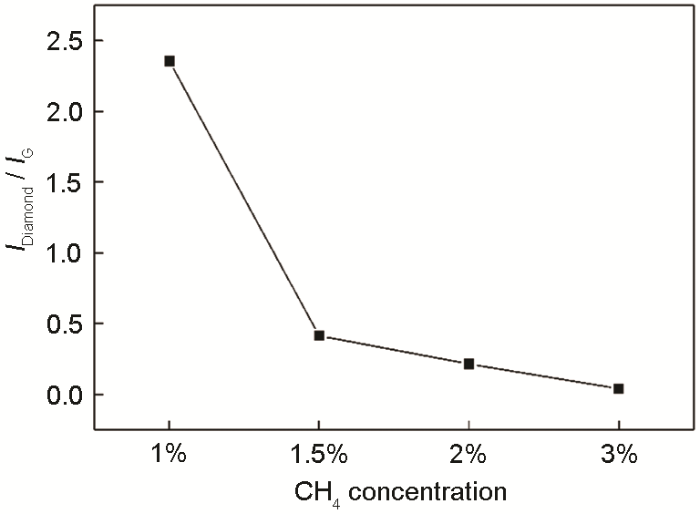

根据Raman图谱中的拉曼峰强可判断金刚石纯度和薄膜的键合方式。图5给出了在不同甲烷浓度条件下得到的金刚石的Raman图谱及其拟合分峰。v1(1150 cm-1)、v2(1250 cm-1)、v3(1450 cm-1)表明在金刚石薄膜中有纳米金刚石或反式聚乙炔[20];D(1350 cm-1~1360 cm-1),G峰(1550 cm-1~1580 cm-1)[21]表明存在sp2结构。Raman光谱中1332 cm-1处尖锐特征峰是立方金刚石引起的,因此可依据1332 cm-1处的金刚石特征峰来判断金刚石sp3键的含量以及结晶质量。在1%甲烷浓度条件下(图5a)金刚石峰明锐,结合图2a可知金刚石的结晶质量高。反式聚乙炔峰、D峰和G峰非常弱,说明金刚石薄膜晶界密度低,sp2键合含量少。甲烷浓度提高到1.5%时D峰和G峰显著增强,说明以sp2键合方式的碳增加而金刚石特征峰明显减弱。结合图4可以看出,甲烷浓度提高0.5%导致金刚石涂层结构和生长速率显著变化。当甲烷浓度提高到2%时,涂层分子结构组成与甲烷浓度为1.5%时变化不大。当甲烷浓度提高到3%时金刚石特征峰很弱,主要以D峰和G峰为主,结合图2d可知薄膜中有大量的晶界。IDiamond/IG可以直观地说明金刚石与石墨的相对含量比例。如图6所示,当甲烷浓度为1%时金刚石的含量最高,随着甲烷浓度提高到1.5%金刚石的含量急剧下降,石墨的含量提高。

图5

图5

在不同甲烷浓度条件下沉积金刚石涂层的Raman图谱分峰拟合

Fig.5

Fitting curve of Raman spectrum detected from the specimen (a) 1%; (b) 1.5%; (c) 2%; (d) 3%

图6

图6

在不同甲烷浓度条件下沉积金刚石薄膜的IDiamond/IG

Fig.6

IDiamond/IG of diamond films deposited with different mechane concentration

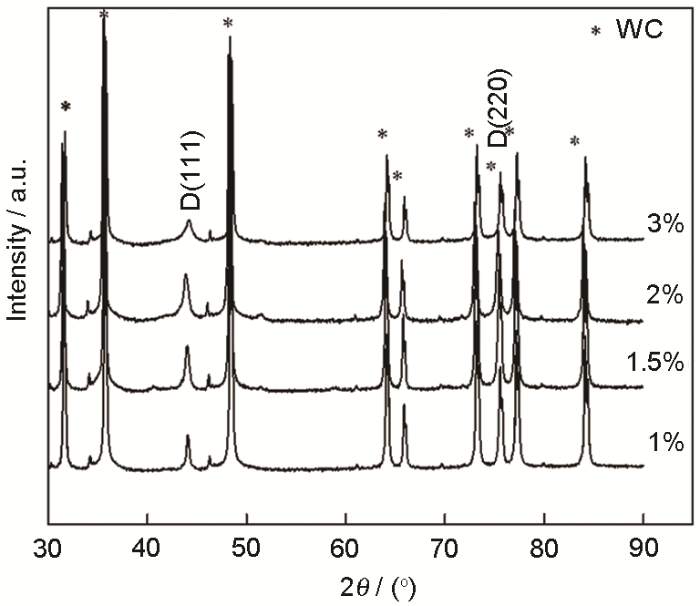

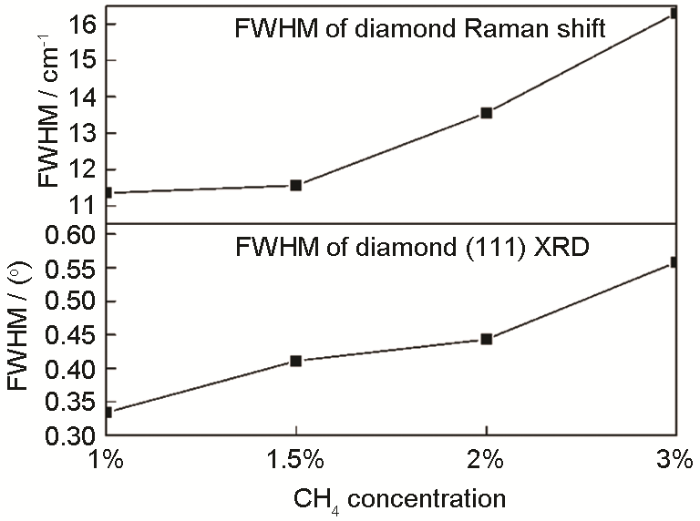

图7给出了不同甲烷浓度条件下金刚石薄膜的XRD谱。由图7可见,在43.9°出现金刚石(111)面的衍射峰,在75.3°出现金刚石(220)面的衍射峰。由于基底WC-Co的衍射峰与金刚石(220)面相重合,无法区分两相,因此用金刚石(111)面的峰强及其半峰高宽(FWHM)评价金刚石结晶质量和纯度。当甲烷浓度为1%时金刚石(111)面衍射峰尖锐,金刚石纯度高,与图2a完整的金刚石晶粒形貌相符合。随着甲烷浓度的提高,金刚石(111)面衍射峰在甲烷浓度为3%时出现明显的宽化。其原因是,甲烷浓度的提高使金刚石晶粒细化,金刚石沿其他晶面择优生长[22]。根据金刚石拉曼图谱(图5)和XRD图谱(图7),得到在不同甲烷浓度条件下金刚石薄膜的半高峰宽(图8)。图8表明,随着甲烷浓度的提高金刚石1332 cm-1衍射峰和金刚石(111)面衍射峰出现半峰高宽化、峰强减弱现象。这表明,随着甲烷浓度的提高金刚石不仅晶粒细化、晶界密度升高,而且出现大量的sp2等不定型碳并引起金刚石晶粒其他晶面择优生长。此外,在平面样品XRD图谱中没有Co元素的峰(图7)。钴的扩散引起涂层与基底界面处金刚石石墨化,影响金刚石涂层与基底结合性能,因此,控制钴扩散是金刚石涂层制备工艺的关键步骤。控制钴扩散的方法,有酸碱刻蚀和在金刚石涂层和硬质合金基底之间加中间层[7,9]。

图7

图7

在不同甲烷浓度条件下沉积的金刚石涂层XRD图谱

Fig.7

XRD partterns of diamond films deposited at different methane concentration (a) 1%; (b) 1.5%; (c) 2%; (d) 3%

图8

图8

在不同甲烷浓度条件下沉积金刚石涂层的FWHM

Fig.8

FWHM of diamond films deposited at different methane concentration

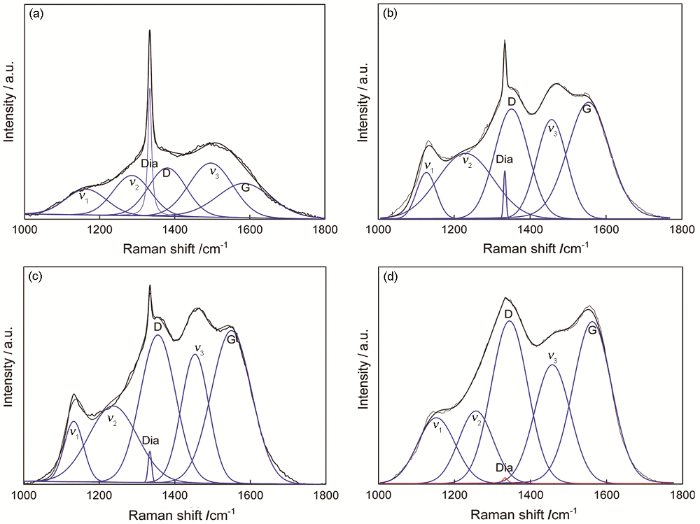

2.2 单层金刚石涂层(甲烷浓度为1%)与多层金刚石涂层的结构

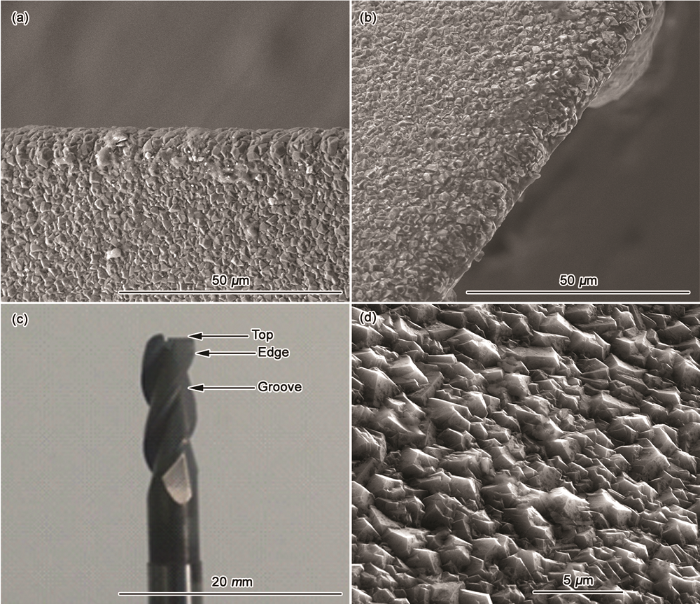

2.2.1 金刚石涂层刀具的结构

图9

图9

单层金刚石涂层刀具形貌

Fig.9

Images of diamond tool (a) top; (b) edge; (c) object of tool; (d) groove

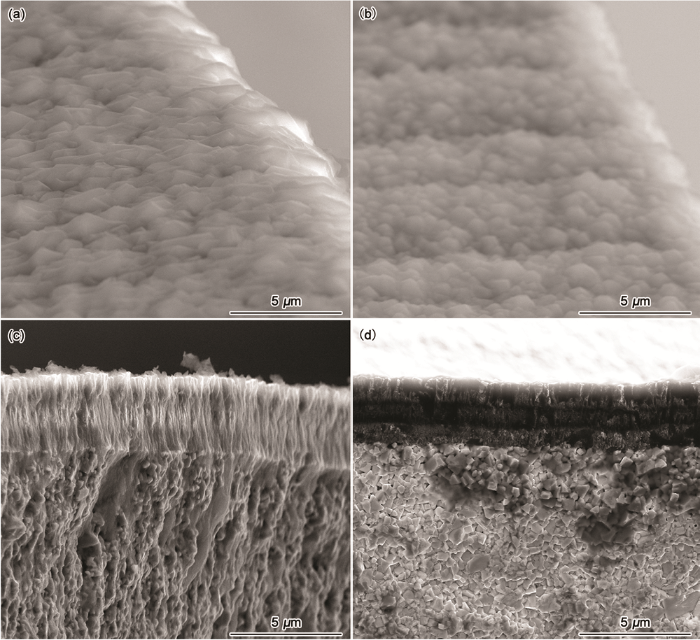

图10给出了单层金刚石涂层刀具和多层金刚石涂层刀具形貌。可以看出,单层金刚石涂层在刀具的刀刃处均匀沉积,金刚石晶粒粗大,晶粒尺寸约为1.5 μm(图10a)。对单层刀具进行线切割,得到刀具截面处的截面图(图10c)。可以观察到,单层金刚石涂层呈现柱状晶生长,由硬质合金基底界面贯穿整个金刚石涂。WC-Co8%硬质合金基底与金刚石涂层界面清晰,单层金刚石柱状晶与基底接触良好,结构致密。单层金刚石的厚度约为5 μm。在制备金刚石多层结构过程中调节甲烷浓度,可制备多层金刚石涂层刀具。从图10b可以看出,多层金刚石涂层刀具刀刃处的金刚石晶粒尺寸减小,约为500 nm。在扫描电子显微镜下可观察到多层刀具的分层结构(图10c)。与单层金刚石刀具截面相比较,多层金刚石刀具具有纳米晶结构,没有明显的贯穿整个涂层的柱状晶。

图10

图10

单层和多层金刚石刀具的刀刃和截面形貌

Fig.10

Edge and cross-sectional SEM images of monolayer and multilayer diamond tools (a) edge of monolayer diamond tool; (b) edge of multilayer diamond tool; (c) cross-section of monolayer diamond tool; (d) cross-section of multilayer diamond tool

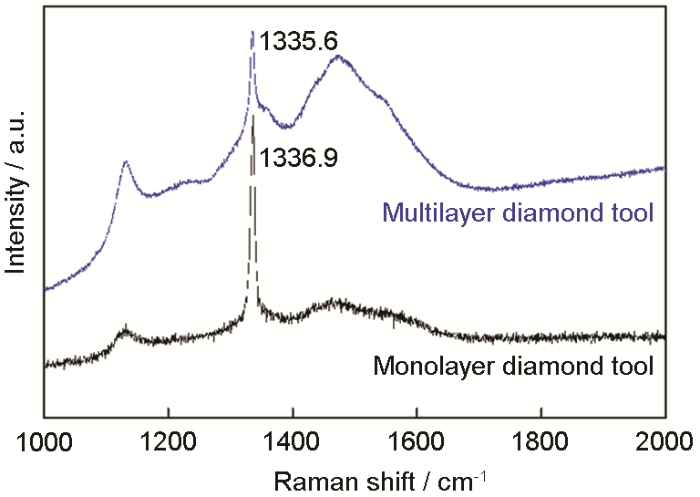

图11

图11

单层和多层金刚石的拉曼图谱

Fig.11

Raman shift of monolayer and multilayer diamond tools

2.2.2 单层和多层金刚石涂层的结合力

用热丝化学气相沉积系统制备的单层金刚石涂层与多层金刚石涂层平面样品,涂层厚度和金刚石涂层刀具的厚度均为5 μm。用不同工艺制备的金刚石涂层平面样品在60 kg和100 kg力下进行洛氏压痕测试涂层结合力,使用Olympusbx51显微镜软件计算金刚石涂层脱落面积。根据涂层破损面积判断涂层抵抗外力的能力及结合力[25,26]。图12a给出了单层金刚石涂层在60 kg力下的压痕,可见压痕周围出现少量的涂层脱落,面积为5453 μm2。图12b给出了多层金刚石涂层在60 kg力下压痕,脱落面积为581 μm2,是单层金刚石涂层脱落面积的1/10。加大洛氏压痕力度至100 kg,计算出单层金刚石涂层的脱落面积为75579 μm2(图12c),而多层金刚石的脱落面积为15664 μm2(图12d),是单层金刚石涂层的1/5。这表明,多层金刚石涂层的结合力优于单层金刚石涂层。K D Bouzakis[15]提出,在降温过程中在纳米金刚石涂层中产生残余应力。为了释放压应力,在金刚石涂层与硬质合金基体的界面处剥离,但是降低了涂层的结合强度。对于多层金刚石结构体系,连续的纳米和微米结构层可以吸收部分的残余应力,提高涂层与基底的结合性能[27]。N. Woehr[28]发现,在纳米金刚石薄膜中的残余应力抵消了结合力,导致薄膜失效。他掺杂不同比例的氮制备不同热膨胀系数的纳米金刚石,使纳米金刚石热膨胀系数接近基体材料热膨胀系数,从而减小内应力,提高了纳米金刚石与基底结合强度。类金刚石薄膜的内应力较大,限制了薄膜厚度和使用性能。用退火和多层设计等方法可降低类金刚石的内应力,提高其与基底材料的结合性能[29]。综上所述,涂层的内应力越小越有利于涂层与基底的结合力。金刚石涂层较大的内应力需要释放,否则金刚石涂层有与基底剥离(lifting)的趋势。外力使剥离趋势加剧,导致失效。在膜受承载时残余应力在微裂纹、缺陷处产生局部集中,引起裂纹扩展,导致失效。与单层金刚石相比较,多层金刚石涂层有较强的抵抗外力的能力并抑制裂纹扩展,从而提高涂层与基底的结合性能[30,31]。

图12

图12

不同工艺金刚石涂层的洛氏压痕

Fig.12

Image of the Rockwell C indentation with 60Kgf and 100Kgf on the different film (a) 60 Kgf on monolayer diamond film; (b) 60 Kgf on multilayer diamond film; (c) 100 Kgf on monolayer diamond film; (d) 100 Kgf on multilayer diamond film

2.2.3 金刚石涂层刀具的切削性能

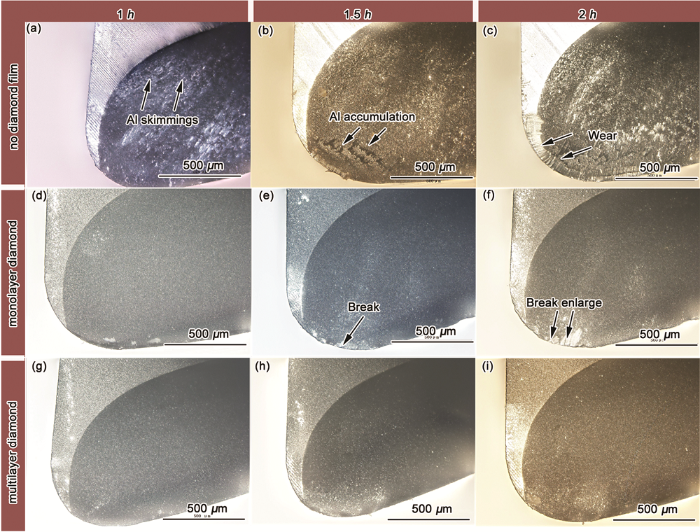

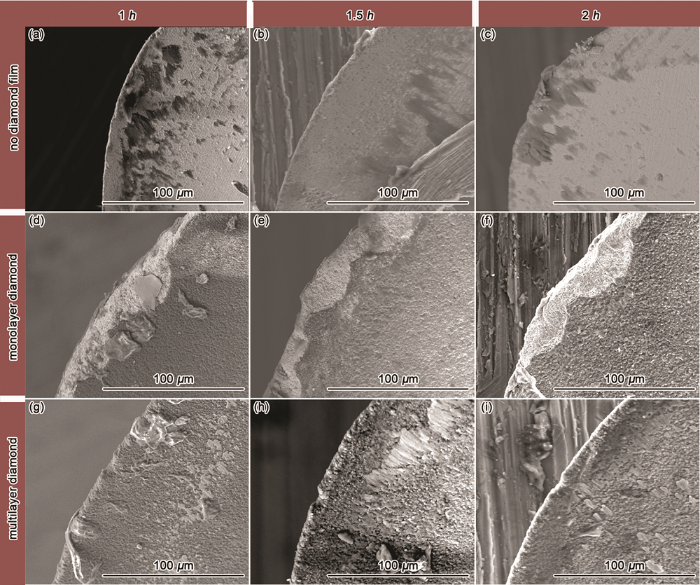

图13和图14给出了未涂层刀具和用不同工艺制备的金刚石涂层刀具切削不同时间后刀刃在光学显微镜和扫描电子显微镜下的宏观和微观形貌。未涂层刀具T0切削1 h后刀刃处出现了大量的铝屑,而金刚石涂层刀具T1和T2刀刃表面粘结铝屑量较少。这表明,金刚石涂层刀具在干切铝合金时不容易粘结铝屑。其原因是,金刚石热导率高,在切削刃处不出现较高的温度区域,避免了铝屑因高温而产生软化附着。从图13b可以看出,切削1.5 h后刀具T0出现铝屑的累积,在刀刃处出现3~4条积屑痕。这表明,随着切削工件时间的延长未涂层刀具T0刀刃处铝屑堆积量增加。切削进行到2 h后刀具T0明显磨损。刀具T1切削1 h后在光学显微镜下没有明显的涂层脱落,而在高倍扫描电子显微镜下观察到10 μm~30 μm的涂层脱落(图11d),但是没有出现严重的粘刀现象。随着切削时间的延长T1刀刃涂层磨损面积不断的增加,在光学显微镜下(图13e)观察到明显的涂层脱落及缺口,整个刃涂层的破损宽度超过了30 μm。其原因是酸碱刻蚀,对刀具基体Co的深度刻蚀影响了刀具的韧性。在本次切削过程中T1刀具刃处的涂层脱落后,刀刃的磨损速率大于未涂层刀具T0。因此,在涂层刀具制备过程中要严格控制刀具的酸碱处理。多层结构设计涂层刀具T2在切削过程中表现出优异的性能,切削1 h~2 h后刀刃在光学显微镜下没有观察到涂层破损的痕迹(图13g,h,i)。与T0,T1相比较,在同样的切削条件下T2金刚石涂层未脱落,刃型保持完整。切削1 h后T2刀刃处有微量的铝屑附着,切削2 h后没有出现铝屑堆积或粘附(图14g,h,i)。如图14c所示,T0刀刃出现可缺口并有大量的铝屑附着在刀刃附近。综上所述,较之单层金刚石涂层刀具,多层金刚石涂层刀具具有更加优异的切削性能。此外,德国学者G Skordaris[27]制备厚度为5 μm的多层金刚石涂层刀具与单层金刚石涂层刀具,切削7075铝合金,多层金刚石涂层刀具切削长度达到35 km后,刃部涂层磨损量达4.5 μm,接近完全磨损。葡萄牙学者Shabani[32]制备10 μm和20 μm的多层金刚石涂层刀具,切削6061铝合金,多层金刚石涂层刀具车削2 km后,涂层出现7到14 μm磨损。中国矿业大学邓福铭教授[33],用微米、纳米、微纳米复合金刚石涂层刀具车削LY12硬铝合金,车削0.66 km后刀具后刀面磨损量为0.12 mm~0.54 mm。本文用多层金刚石涂层刀具切削2 h,切削长度达到6.7 km后刃型保持完整(图14i),表明切削性能良好。

图13

图13

用不同工艺制备的金刚石涂层刀具切削1 h,1.5 h,2 h后刀刃处的光学显微镜照片

Fig.13

Images of edge of tools after cut test 1 h,1.5 h,2 h No film tool (a) 1 h; (b) 1.5 h; (c) 2 h; Monolayer diamond film tool (d) 1 h; (e) 1.5 h; (f) 2 h; Multilayer diamond film tool (g) 1 h; (h) 1.5 h; (i) 2 h

图14

图14

用不同工艺制备的金刚石涂层刀具切削1 h, 1.5 h, 2 h刀刃处的扫描照片

Fig.14

SEM Images of edge of tools after cut test 1 h, 1.5 h, 2 h, No film tool (a) 1 h; (b) 1.5 h; (c) 2 h; Monolayer diamond film tool (d) 1 h; (e) 1.5 h; (f) 2 h; Multilayer diamond film tool (g) 1 h; (h) 1.5 h; (i) 2 h

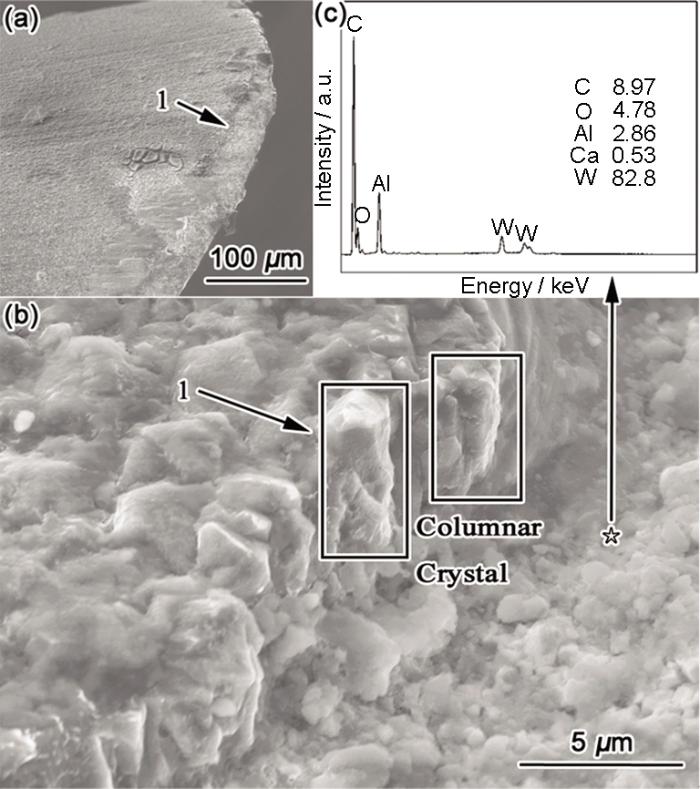

图15

图15

单层金刚石涂层刀具刀刃破损处的SEM照片

Fig.15

SEM images and EDS of breakage of monolayer diamond film tool (a) edge; (b) breakage; (c) EDS of interface

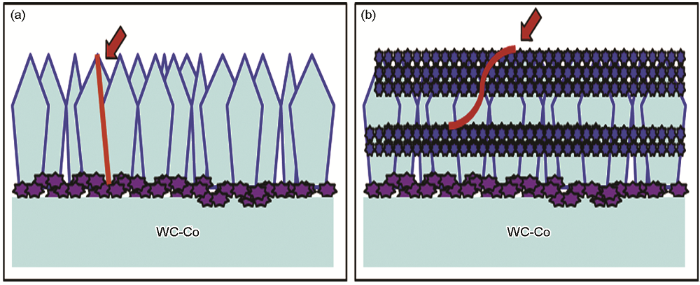

图16给出了不同涂层结构受到切削力时裂纹扩展示意图。在制备金刚石涂层刀具过程中,金刚石涂层会出现应力集中或缺陷。切削时应力集中点受到较大的瞬时切削力,使裂纹产生(图12a)。在单层金刚石涂层(如T1)内裂纹沿着晶界扩展并贯穿整个涂层厚度,到达涂层与基底界面(图16a)。但是对于多层结构金刚石涂层,裂纹的扩展受多层涂层的发散与吸收[31],不会使裂纹扩展至金刚石涂层与硬质合金基底界面(图16b)。金刚石涂层与硬质合金基底的热膨胀系数不同,在界面处产生较大的残余应力。由涂层表面传导至界面处的切削力与界面处残余应力相结合,如果超过金刚石涂层与碳化钨颗粒机械锁合力,就会使刀刃处涂层的脱落和刀刃失效。多层金刚石刀具刀刃受到切削力时,多层结构使到达界面处的切削力大大减小;同时,多层结构能释放内应力,受到切削力时抗裂纹产生的能力强。上述结果表明,多层金刚石涂层具有防止裂纹产生和抵抗裂纹扩展的能力,具有优异的切削性能。

图16

图16

不同涂层结构的失效分析

Fig.16

Faliure analysis of different films (a) monolayer diamond film; (b) multilayer diamond film

3 结论

(1) 用热丝化学气相沉积方法改变甲烷比例可以在WC-Co8%硬质合金片表面沉积出金刚石涂层,随着甲烷浓度的提高金刚石晶粒由微米级向纳米级转变,生长方式由柱状生长向纳米颗粒堆积生长方式转变,金刚石涂层的生长速率呈线性提高。

(2) 切削7075航空铝合金工件时,金刚石涂层刀具不粘刀,单层金刚石涂层以柱状晶的解离方式脱落。多层金刚石涂层能抵抗裂纹的产生与扩展。单层金刚石涂层刀具切削2 h后刀刃涂层脱落宽度达到35 μm,刀刃磨损严重;多层金刚石涂层刀具切削7075铝合金2 h后完好,刃型完整。