镁(Mg)及其合金具有较低的密度、较高的比强度和比刚度,因此在工程中得到了广泛的应用。但是,镁及其合金的绝对强度低,使其应用受到了极大的限制[1]。研究表明,添加稀土元素(RE)是提高镁合金力学性能的有效途径之一[2]。目前常用的稀土镁合金,有Mg-Gd系[2,3]、Mg-Y系[2,3,4]和Mg-Nd系[2,5,6,7]等系列。但是Mg-Gd系、Mg-Y系镁合金需添加较多稀土元素,而Nd在镁中的极限固溶度(552℃)为3.6%(质量分数,下同),且其固溶度随着温度的降低骤降。因此,少量添加就能具备析出强化效果,降低了稀土镁合金的使用成本。Wilson等[8]向Mg-3%Nd合金中添加0.5%Zn,显著提高了合金峰值时效硬度。付彭怀等[6,7]开发的重力铸造NZ30K(Mg-3Nd-0.2Zn-0.4Zr, %)镁合金,峰值时效处理后在{1

传统压铸件中的气孔、缩松等缺陷,使之不能进行热处理强化。而真空压铸在熔体压射之前将型腔及压室中的空气抽出,可避免气孔的产生,使合金组织致密化,可对铸件进行有效的热处理强化[9]。Wang等[10]对比了压铸和真空压铸工艺对AZ91镁合金组织性能的影响,发现真空压铸能有效减少铸件的气孔率,提高合金的强度和延伸率。胡泊等[11]对真空压铸AZ91镁合金铸件进行热处理,发现试样在T6处理后未发生鼓泡现象,且抗拉强度和屈服强度都有相应的提高。但目前关于热处理对真空压铸NZ30K镁合金组织性能影响的研究较少,因此本文以真空压铸NZ30K镁合金为研究对象,系统地研究了合金表层和心部组织在固溶处理中晶粒长大行为的差异性、热处理过程中第二相形貌和分布的变化以及热处理对合金力学性能的影响。

1 实验方法

使用有SF6/CO2气体保护的感应炉熔炼实验用NZ30K镁合金,原材料为纯镁、纯锌及中间合金Mg-90Nd、Mg-30Zr(%,质量分数),熔炼前去除原料表层的氧化皮并进行干燥处理。在熔炼过程中,先将纯镁熔化,温度为670~690℃时加入纯锌;升温至720~740℃加入Mg-90Nd中间合金;升温至760~780℃加入Mg-30Zr中间合金,待原材料完全熔化后不断电精炼,静置片刻后浇注出NZ30K镁合金铸锭。

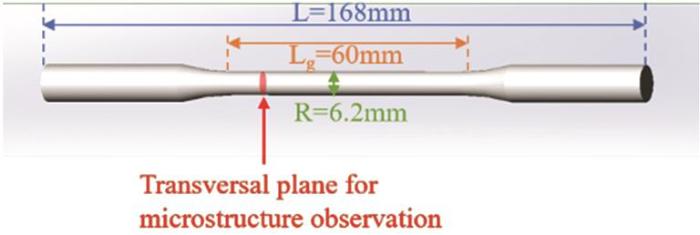

图1

图1

拉伸试棒和组织观察面的示意图

Fig.1

Schematic illustrations of the tensile test bar and the microstructure observation plane

表1 真空压铸工艺参数

Table1

Casting temperature /℃ | Mold temperature /℃ | Slow shot speed /m·s-1 | High shot speed /m·s-1 | Boost pressure /MPa | Vacuum pressure /KPa |

|---|---|---|---|---|---|

| 720 | 120 | 0.2 | 2.0 | 13.7 | 5 |

表2 NZ30K镁合金实际成分

Table 2

| Nd | Zn | Zr | Mg |

|---|---|---|---|

| 2.55 | 0.23 | 0.48 | Bal. |

试样的组织观察面为圆棒试样标距段的横截面(图1),试样经打磨抛光后使用Acetic-Picral腐蚀液(50 mL酒精+2.5 g苦味酸+2.5 mL乙酸+50 mL水溶液)腐蚀。用Zeiss Observer A1金相显微镜观察金相组织,在附带能谱仪(EDS)的Phenom XL扫描电镜(SEM)上进行形貌观察和微区成分分析。用线性截距法(d=1.74×L,L代表线性截距晶粒尺寸[13])对晶粒尺寸(d)进行统计计算,使用Iamge Pro Plus软件统计计算第二相的面积分数。用HV-10维氏硬度计测试硬度,载荷选用49 N(5 kg),载荷保持30 s,硬度值至少取5点的平均值。在Zwick/Roell-20 KN拉伸试验机上进行室温拉伸力学性能实验,拉伸速率为1 mm/min,每组合金选取3个试样进行测试,最终取其平均值。

2 结果和讨论

2.1 铸态组织

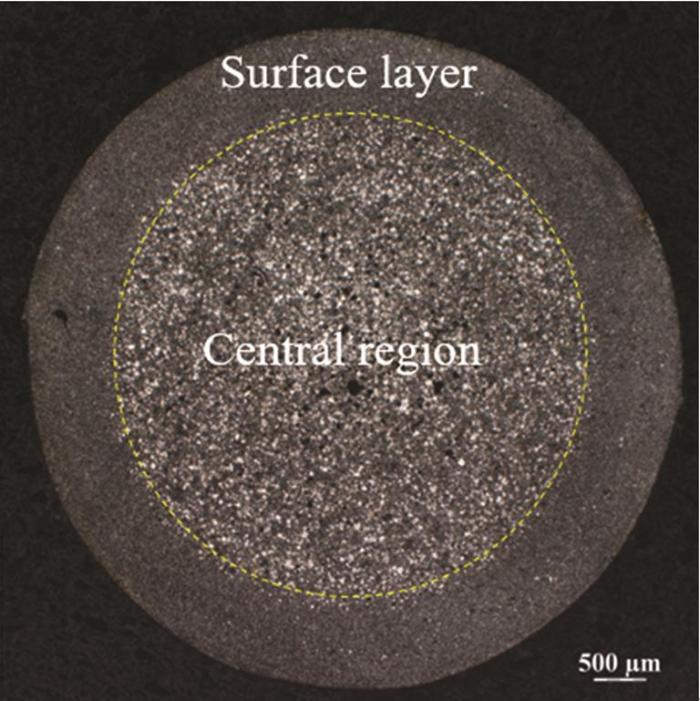

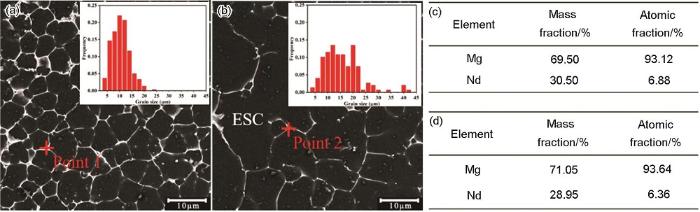

图2给出了铸态合金宏观组织。由图2可见,合金的组织由两个区域组成:1,分布在试样表面,衬度主要为灰色的区域,命名为表层区(Surface layer);2,由表层区包裹在内部的区域,衬度由灰色和白色组成,命名为心部区(Central region)。图3给出了铸态合金表层区和心部区的SEM照片以及点1和点2的EDS结果。可以看出,表层区组织由细小α-Mg等轴晶和分布在晶界的第二相组成,α-Mg等轴晶平均尺寸为12.4±1.8 μm,晶粒尺寸呈单峰分布,且分布较为集中。表层区第二相的面积分数为(11.1±0.4)%。第二相EDS分析结果表明,Mg、Nd原子比接近12:1,初步推断为Mg12Nd相[6]。心部区的组织由细小α-Mg等轴晶、粗大预结晶组织(ESCs)和分布在晶界的离异共晶组成,α-Mg基体平均晶粒尺寸为20.6±13.2 μm,晶粒尺寸分布不均匀,呈多峰态。心部区第二相的面积分数为(6.7±0.4)%,EDS分析结果表明第二相也为Mg12Nd相。与心部区对比,表层区的晶粒更为均匀细小,但是晶界第二相较多。两者的组织不同的原因是,在压铸凝固过程中表层区受激冷,熔体迅速形核结晶,形成了均匀细小的等轴晶,而ECSs降低了凝固初期心部区熔体体积比,减少了晶界第二相的析出。需要提及的是,压铸组织中的ESCs在压室中形成,进入型腔主要分布在心部区并继续长大[14]。

图2

图3

图3

铸态合金SEM图像(a)表层区,(b)心部区和(c)点1,(d)点2 EDS结果

Fig.3

SEM images of as-cast NZ30K alloy in (a) the surface layer and (b) the central region, with the inserted images exhibiting the corresponding grain size distribution and (c, d) giving the EDS analysis of Point 1 and Point 2

2.2 固溶处理对合金显微组织的影响

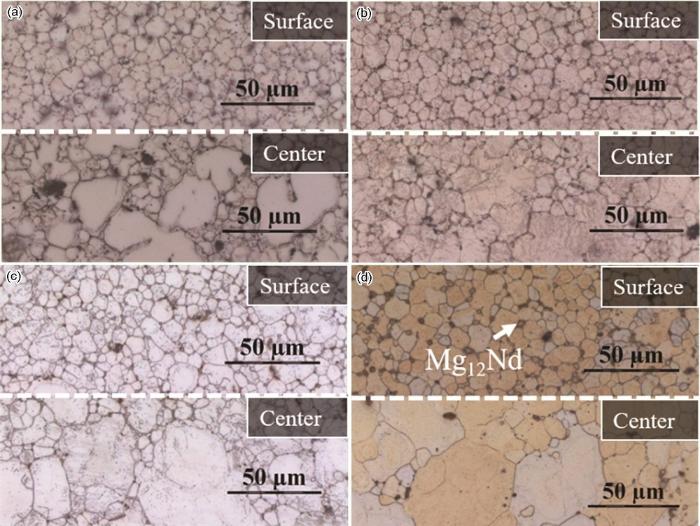

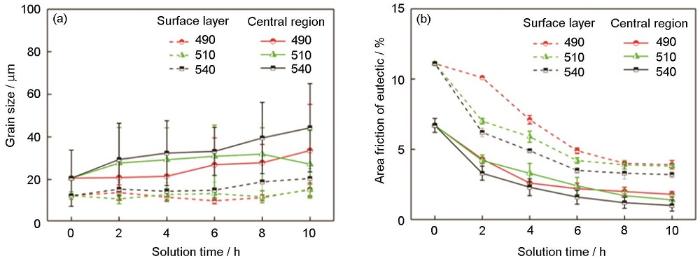

图4给出了压铸态及不同固溶态合金的显微组织。可以看出,固溶处理后合金表层区晶粒没有明显的长大,而心部区的粗大ESCs显著长大,在540℃固溶6 h后大部分心部组织长大为粗大等轴晶。图5a给出了不同固溶态合金的表层区和心部区晶粒尺寸的变化(其中,心部区晶粒尺寸较大的误差棒是由于该区分布的细小等轴晶和粗大ESCs尺寸差异较大)。由图5a可见,表层区和心部区的晶粒均随着固溶温度的提高和固溶时间的延长而长大,但是表层区晶粒生长速率小于心部区晶粒生长速率。例如在540℃固溶6 h后表层区平均晶粒尺寸由铸态的12.4±1.8 μm长大到15.0±3.7 μm(长大了20.9%),而心部区平均晶粒尺寸由铸态的20.6±13.2 μm长大到33.2±11.3 μm(长大了61.1%)。这个结果,与Wang等[10]的表层区细小晶粒生长驱动力更大,在相同工艺下更容易长大的结果不同。

图4

图4

铸态合金(a)及其在490℃(b)、510℃(c)、540℃(d)固溶6 h后的金相组织

Fig.4

OM images of as-cast NZ30K alloy and after solid solution treatment at different temperature (a) as-cast, (b) 490℃×6 h, (c) 510℃×6 h, (d) 540℃×6 h

图5

图5

不同固溶态合金的(a)晶粒尺寸和(b)第二相面积分数的变化

Fig.5

Curves of the grain size (a), the area friction of eutectic with different solution process (b)

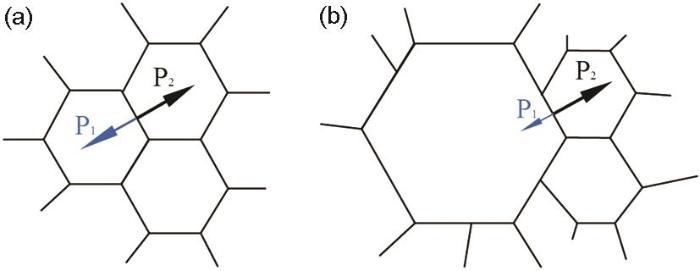

图6

图6

表层区(a)和心部区(b)晶粒的生长模型,其中P为晶界驱动力

Fig.6

Models of grain growth of the surface layer (a) and the central region (b), where P is the boundary driving force

假设一个半径为D的晶粒长大到D+∆D,其晶界能增加量为[15]

假设该晶粒中单位体积储存能量为Ev,则晶粒长大释放的能量为[15]

其中α,β为常数,γ为单位面积晶界能。因此在晶粒长大过程中,能量的减少为

而在晶界的驱动力F(=∆E/∆D)为

于是单位面积的驱动力P(=F/4πD2)为

在只考虑晶界能的前提下,晶粒单位体积储存的能量计算为

代入式5可得

因此,相邻晶粒之间的驱动力之差∆P1-2(=P1-P2)为

其中A=(3β/2-2α)γ。而晶界迁移速率[15]为

其中M0为晶界迁移常数,Q为晶界迁移激活能,R为摩尔气体常数,T为绝对温度。

结合式9可以发现,尽管表层区晶粒尺寸较小,单位体积储存能量大(Q值小),但是其晶粒尺寸分布均匀,相邻两个晶粒(D1,D2)的晶界迁移驱动力之差∆P较小。这些因素使晶界迁移速率v较小(这里晶界迁移驱动力对晶界迁移速率的贡献更大),宏观表征为晶粒长大较慢;而心部区的平均晶粒尺寸虽然较大,单位储存能量较小(Q值大),但是其组织分布不均匀,有粗大的ESCs(D1)和细小等轴晶(D2),晶界迁移驱动力之差∆P较大,晶界迁移速率高,宏观表征为晶粒显著长大,其中∆P1-2 < 0,即驱动力之差方向指向小晶粒,晶界向小晶粒方向迁移,宏观表征为大晶粒吞噬小晶粒。图5b给出了不同固溶态合金表层区和心部区第二相面积分数曲线。可以看出,随着固溶温度的升高和固溶时间的延长表层区和心部区第二相的面积分数随之减小。但是,第二相固溶速率随着时间的延长逐渐降低,当固溶时间大于6 h时第二相的面积分数基本不再改变。同时,在同一固溶工艺下合金表层区的第二相面积分数均比心部区的大,在540℃固溶10 h后心部区晶界第二相已基本溶入基体,而表层区仍有(3.5±0.2)%的残余第二相分布在三晶界交叉处。其原因是,铸态合金表层区的第二相较多,而表层区激冷凝固有更多Nd元素固溶在α-Mg基体中形成过饱和固溶体,晶界第二相较难溶入基体。

2.3 时效硬化

图7给出了合金分别在510℃和540℃固溶6 h后的200℃时效硬化曲线。可以看出,两种固溶态合金达到峰值时效时间均为8 h,且残余第二相较多的表层区硬度高于心部区。尽管在510℃固溶6 h的合金起始硬度较高,但是峰值时效处理后其表层区和心部区峰值硬度分别为59.5±2.0 HV和56.2±2.7 HV,低于540℃固溶6 h后合金的峰值时效硬度(表层区:64.4±2.7 HV,心部区:61.0±0.6 HV)。其原因是,在540℃固溶处理后合金的晶界残余第二相少,合金的硬度较低。但是更多的Nd元素固溶进入α-Mg基体,时效处理的时效硬化效应更为显著[6]。因此,本文NZ30K真空压铸合金的优化热处理工艺为:540℃×6 h+200℃×8 h。

图7

图7

不同固溶态(a)510℃×6 h,(b) 540℃×6 h合金的时效硬化曲线

Fig.7

Hardness evolution as a function of aging time during isothermal aging at 200℃ after different solution treatments (a) 510℃×6 h and (b) 540℃×6 h

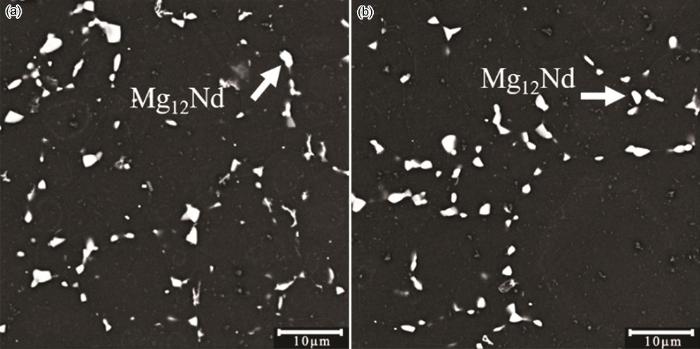

图8

图8

峰值时效态合金(a)表层区和(b)心部区的显微组织

Fig.8

SEM images of (a) the surface layer and (b) the central region of peak-aged NZ30K alloy

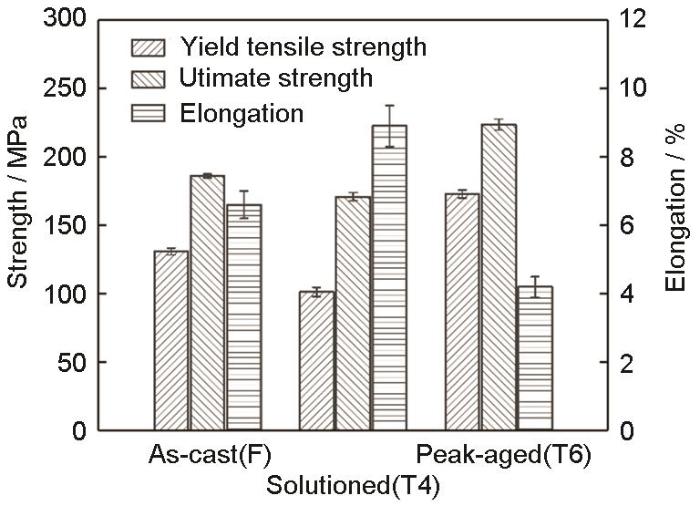

2.4 拉伸性能

图9给出了铸态、固溶态和峰值时效态合金的室温拉伸性能。可以看到,铸态合金的抗拉强度(UTS)、屈服强度(YS)和延伸率(EL)分别为186.0±1.5 MPa、130.9±2.5 MPa和(6.6±0.4)%。540℃固溶6 h后,合金延伸率提高到(8.9±0.6)%,但是抗拉强度和屈服强度稍有降低。峰值时效处理后,合金抗拉强度和屈服强度分别提高到223.6±4.1 MPa和172.8±2.9 MPa,但延伸率相应的降低。

图9

图9

热处理对真空压铸NZ30K合金室温力学性能的影响

Fig.9

Mechanical properties (RT) of Vacuum die casting alloy at different heat treatment states

一般而言,合金的强化方式有:基体强化、第二相强化、固溶强化、晶界强化和沉淀强化等[6,17]。如图3a和图3b所示,铸态合金组织由α-Mg和分布在晶界处的Mg12Nd组成,其强化方式主要为基体强化、第二相强化和晶界强化。固溶处理后,大部分脆性Mg12Nd相溶入基体(图4),减弱了第二相对位错的阻碍作用,此外晶粒的长大也减少了单位体积内阻碍位错运动的晶界数量。这使得固溶态合金延伸率得以提高,但同时也由于不能有效阻碍位错而使强度降低。此时合金强化方式主要为基体强化、固溶强化和晶界强化。而峰值时效处理后,合金晶粒尺寸几乎不会发生变化,但沿着{1

2.5 断口形貌

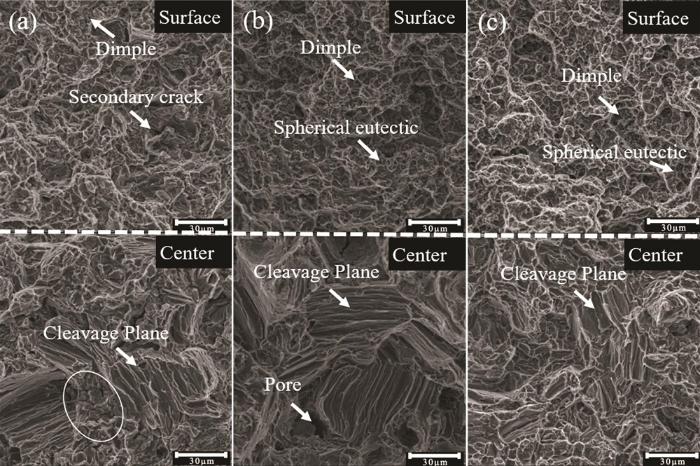

图10给出了铸态、固溶态和峰值时效态合金拉伸断口SEM形貌。在铸态下,表层区断口主要由一些浅韧窝和分布在第二相上的二次裂纹组成,断裂模式为韧性断裂;心部区断口主要由具有河流花样的穿晶解理断面(ESCs)和沿晶断面(白色圆圈内的细小晶粒)组成,断裂模式为准解理断裂。河流花样的解理断面由同一解理面上不同解理刻面构成,与位错交滑移有关[18]。固溶处理后大部分第二相溶入α-Mg基体,表层区断口主要由深韧窝组成。值得注意的是,在表层区断口面上均可观察到球状第二相,说明未溶入α-Mg的第二相仍为主要裂纹源;心部区断口则为典型的具有河流花样的解理断面,断裂模式为解理断裂,特别是在心部区可观察到部分孔洞缺陷。在峰值时效态下,沉淀强化相的析出阻碍了位错在晶粒内部的运动,表层区断口的韧窝深度变浅;在心部区原本粗大的解理面变小,此时的断裂模式为准解理断裂。

图10

图10

铸态(a)、固溶态(b)和峰值时效态(c)合金的拉伸断口形貌

Fig.10

fractographies of as-cast state (a), as-solutioned state (b) and peak-aged state (c) alloys

3 结论

(1) 真空压铸NZ30K镁合金铸态的宏观组织由表层区和心部区组成,表层区微观组织由细小α-Mg等轴晶和分布在晶界的Mg12Nd组成,心部区则由细小α-Mg等轴晶、粗大预结晶组织(ESCs)和分布在晶界的离异共晶Mg12Nd组成。

(2) 在固溶处理过程中,真空压铸NZ30K镁合金心部区晶粒长大较表层区更为显著,不同尺寸晶粒之间的晶界迁移速率为v=M0 exp (-Q/RT) A (1/D1-1/D2),表明晶界迁移速率与晶粒尺寸不均匀呈正相关性。

(3)合金的优化热处理工艺为540℃×6 h+200℃×8 h。与铸态合金(UTS=186.0±1.5 MPa,YS=130.9±2.5 MPa,EL=(6.6±0.4)%)相比,峰值时效态合金抗拉强度和屈服强度分别提高到了223.6±4.1 MPa和172.8±2.9 MPa,但延伸率降低到了(4.2±0.3)%。其强度的提高主要得益于时效析出的片状纳米β"相有效阻碍了位错在基面上的滑移,其强化方式主要为基体强化、晶界强化和沉淀强化。

(4) 铸态和热处理态合金表层区的断裂模式为韧性断裂;而心部区的断裂模式在铸态下为准解理断裂、固溶态下为解理断裂、峰值时效态下为准解理断裂。