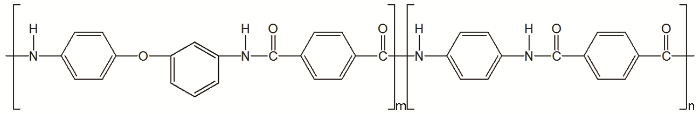

Technora纤维是一种高强度对位芳纶,由3,4'-二氨基二苯醚、对苯二胺和对苯二胺酰氯三种单体合成的共聚芳香族聚酰胺纤维,具有比强度高、比模量大、断裂延伸率大、尺寸稳定性及耐高温性能好等特征[1],且由于分子结构中含有柔性链节其耐疲劳性也优于传统Kevlar纤维[2]。因此,这种纤维与树脂基体复合成的复合材料可应用在航空、航天、防护、体育等领域。但是,Technora纤维的分子结构特征在赋予上述优异性能的同时也使纤维表面性能变差,影响其与树脂基体的界面粘接性能 [3],无法将纤维与树脂基体有效结合起来实现应力在增强相与基体相之间的高效传递,不能充分发挥出Technora纤维及其复合材料优异的力学性能。层间剪切强度较小,在很大程度上制约了这类复合材料的应用。

本文用大气压下常温介质阻挡放电等离子体实现Technora纤维表面的有效活化,用扫描电子显微镜(Scanning Electron Microscope, SEM)观察等离子体改性前后Technora纤维的表面物理形貌变化,通过单丝纤维拉伸强度(Single Fiber Tensile Strength, SFTS)表征等离子体改性对纤维本体性能的影响,并进一步用层间剪切强度(Interlaminar Shear Strength, ILSS)表征Technora纤维/环氧树脂复合材料的力学性能。在此基础上测试等离子体改性前后复合材料的吸水率(Water Absorption),评估等离子体改性对Technora纤维复合材料耐湿热性能的影响,进一步揭示改性前后复合材料界面性能的变化。

1 实验方法

1.1 实验用材料

图1

表1 Technora纤维参数

Table 1

| Type | ρ/g·cm3 | Rm/MPa | Em/GPa | δ% |

|---|---|---|---|---|

| T240 | 1.39 | 3406 | 73.3 | 4.45 |

1.2 层合板的制备

因为等离子体处理对纤维表面具有清洗作用,纤维无需清洗直接按照预浸料排布结构尺寸缠绕成一定长度(约160 m)的Technora纤维于放丝辊;按照E51:DDM:IPDA=12:2:1的比例配制树脂胶液,其常温凝胶时间约为5 h,在等离子体处理纤维同时或处理后配制即可。

等用离子体连续处理Technora纤维,处理功率为50 W/cm3,放电间隙为2.5 mm,处理时间分别为2 s、3 s、6 s和9 s,并通过导丝机构将处理后的纤维收集于收丝辊,备用。将不同处理时间等离子体改性后的Technora纤维分别标记为TF-0、TF-2、TF-3、TF-6和TF-9。

用自制的预浸料排布机构将未处理和经等离子体处理的Technora纤维浸渍环氧树脂,采用模压工艺将Technora/环氧单向预浸料制备成层合板,标记为TF/EP。层合板中纤维的质量分数为60%±5%。模压工艺固化参数列于表2。

表2 Technora纤维/环氧复合材料固化参数

Table 2

| Sample | Parameter | Stage 1 | Stage 2 |

|---|---|---|---|

| Technora/EP composites | Temperature | 80℃ | 120℃ |

| Pressure | 0.095 MPa | 0.095 MPa | |

| Time | 1 h | 2 h |

1.3 性能表征

用扫描电子显微镜观察等离子体改性前后Technora纤维表面物理形貌的变化以及复合材料破坏形貌的转变,放大倍数为5500×、5000×和1000×,加速电压设定为10 kV和25 kV。

根据标准ASTM D3379-75,测试Technora单丝纤维拉伸强度,进而评估等离子体改性对于纤维本体性能的影响。使用100N传感器,选择气动夹具在室温条件下测试,选取25 mm作为试样的计量长度,设定拉伸速度为1 mm/min,将单丝纤维拉断后测得单丝纤维拉伸强度,取10个试样的平均值,并计算其标准偏差。

根据标准ASTM D2344,用三点式短梁弯曲法表征等离子体改性前后Technora纤维/环氧复合材料的层间剪切强度。

根据标准ASTM D570-98,测试等离子体改性前后Technora/环氧复合材料的吸水率,评估高温湿态条件下复合材料界面性能。试样的规格为25 mm×6 mm×2 mm,称重(精确到0.001 g)。将试样在100℃蒸馏水中浸泡30±1 min后用滤纸擦干试样表面水分并称重,复合材料的吸水率为

式中

2 结果和讨论

2.1 纤维表面的物理形貌

图2给出了等离子体改性前后Technora纤维的SEM照片。对位芳纶的结构特点是具有不同的皮芯结构,分子链沿纤维轴向结晶排列,所含有的氢键系沿轴线有规则地折叠,并沿径向分布,这些特征在图2a中的纤维截面处有所体现。进一步从图2b的纤维表面照片中可以看出,未处理试样TF-0表面形貌十分复杂,最明显的特征是在纤维表层分布了大量片状松散物质和不规则结构,其复合材料界面性能较差可能与这类结构的弱界面层有关。对比不同时间等离子体处理后的SEM图可以发现,改性后的纤维表面有相对明显的变化,大体上经历了一个形貌复杂程度由强到弱再变强的过程,如图2c所示。处理3 s后试样表面不规则结构数量有所减少,随着处理时间进一步延长至6 s图2d中试样表面基本已经不存在原始纤维的表层特征,呈现出均匀分布的斑点状凸起结构;而当处理时间为9s时图2e中的纤维表面重新变得更加粗糙,凸起结构变多、变大、分布更加密集。Technora纤维表面形貌的变化直接影响纤维对树脂的浸润面积和浸润能力,使纤维与树脂间的界面粘结性能发生变化。

图2

图2

Technora纤维的SEM照片

Fig.2

SEM images of Technora fiber (a) TF-0-cross section, (b) TF-0, (c) TF-3, (d) TF-6, (e) TF-9

2.2 纤维本体性能的变化

在有效增加纤维表面粗糙度的基础上,为了判定等离子体改性是否影响Technora纤维的本体性能,测试了不同处理时间等离子体改性后Technora纤维的单丝纤维拉伸强度(SFTS),结果列于表3。与未处理的试样TF-0相比,用等离子体处理2 s后的TF-2其SFTS值基本不变;在等离子体处理时间经3 s延长至6 s的过程中纤维的SFTS逐渐降低,下降率逐渐增长到5.71%;继续延长处理时间至9 s TF-9的SFTS已经出现了相对明显的降低,下降幅度上升至8.29%。对比前期研究中等离子体对于Twaron纤维和PBO纤维的处理效果[10,14],本文Technora纤维本体性能的损伤在可接受的范围内。

表3 等离子体处理前后Technora单丝纤维拉伸强度

Table 3

| Sample | Tensile strength/MPa | Standard deviation | Decrease rate/% |

|---|---|---|---|

| TF-0 | 3398 | 311 | 0 |

| TF-2 | 3386 | 291 | 0.35 |

| TF-3 | 3299 | 267 | 2.91 |

| TF-6 | 3204 | 302 | 5.71 |

| TF-9 | 3116 | 288 | 8.29 |

2.3 复合材料的力学性能

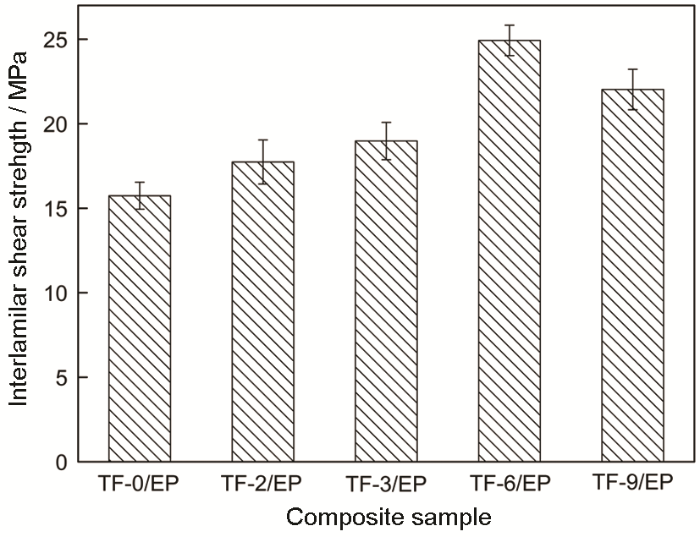

良好的界面体现在纤维与树脂间具有较好的粘结性能,纤维和树脂能有效起到承载和传载的作用。当复合材料的破坏模式表现为树脂基体的断裂或纤维的拔出破坏时,复合材料具有较高的层间剪切强度;反之,当复合材料的破坏模式呈现为纤维与树脂基体之间的界面脱粘破坏时,层间剪切强度较低。本文用层间剪切强度表征室温干态下复合材料的界面性能。等离子体处理时间对Technora纤维/环氧树脂复合材料层间剪切性能的影响,如图3所示。

图3

图3

Technora纤维/环氧树脂复合材料的层间剪切强度

Fig.3

Interlamilar shear strength of Technora fiber reinforced epoxy composites

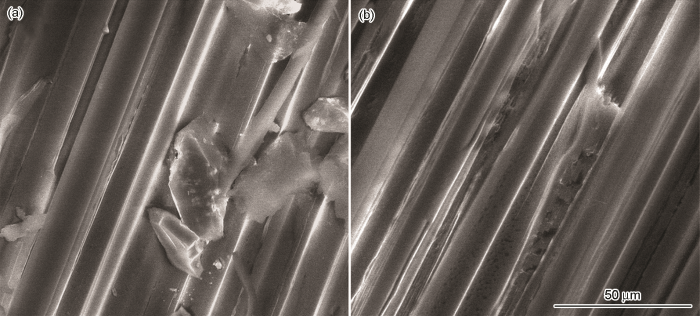

对所得数据的分析结果表明,未经等离子体处理的试样(TF-0/EP)层间剪切强度仅为15.74 MPa,界面性能不理想;而经过等离子体处理2 s、3 s、6 s后的纤维其复合材料层间剪切强度分别提高到17.74 MPa、18.98 MPa、24.93 MPa,幅度达58.4%。结合SEM照片以及前期等离子体研究工作[10,12,14]可知,等离子体改性在提高纤维表面粗糙度的同时在纤维表面引入大量活性官能团(主要为含氧、含氮极性基团),在增大纤维与树脂之间物理锚合作用的同时也增强了两相间的化学键合作用。两方面的因素均影响复合材料的破坏形式,使之由界面脱粘破坏转变为树脂基体之间的内聚破坏[15]。而从图4也可以看出,处理2 s的复合材料破坏面中有部分裸露的纤维以及分布不均匀的树脂,而处理6 s后破坏面中的纤维被树脂基体均匀包覆的程度明显增大,可见复合材料的界面粘结性能得到了提高。但是,当处理时间达到9 s时TF-9/EP试样的层间剪切强度变为22.03 MPa,进入下降阶段。这应该与纤维表面性能的过度刻蚀使其本体性能下降有一定的关系。纤维内部结构受到一定程度的破坏,在层间剪切过程中部分纤维容易发生断裂,因此层间剪切强度开始降低。但是相对于未改性试样仍有40%的提高,与其表面形貌的改善和粗糙度的提高有密切的关系。

图4

图4

等离子体处理不同时间的Technora纤维复合材料破坏面的SEM照片

Fig.4

SEM images of Technora composites: after the treatment of air plasma for 2 s (a) and 6 s (b)

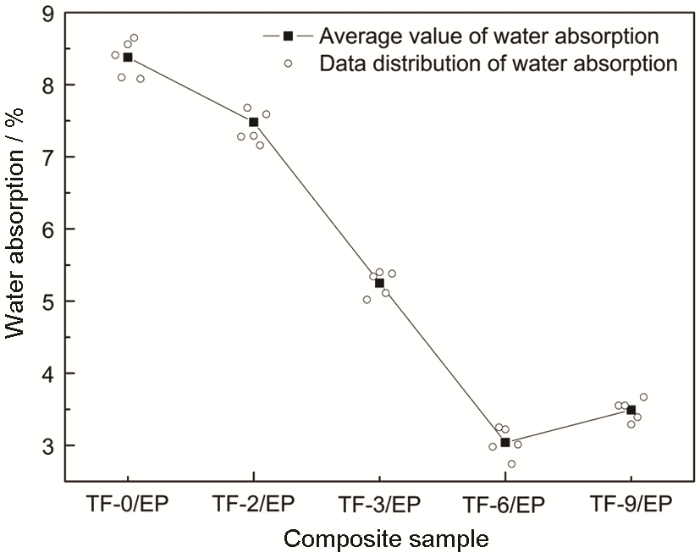

2.4 复合材料的耐湿热性能

进一步测试复合材料的吸水率以表征其耐湿热性能,进而评估高温湿态下的复合材料界面性能变化。等离子体改性前后TF/EP吸水率的数值变化,如图5所示。从几组实验数据的分布可以发现,所有复合材料的吸水率数值整体偏高,可能与小尺寸试样及其四周切边未经打磨处理有关。但是对比发现,未经等离子体处理的复合材料吸水率非常大,平均值可达8.38%;而经过等离子体改性2 s、3 s、6 s后的复合材料吸水率则随着处理时间的增加呈现明显的下降趋势。

图5

图5

Technora纤维/环氧树脂复合材料的水吸水率

Fig.5

Water absorption of Technora fiber reinforced epoxy composite

其原因是,TF-0/EP的界面粘结性能较差,纤维与树脂间的不良浸润导致内部存在大量的空隙或裂纹,呈现较强的界面缝隙扩散吸水能力。而改性后的复合材料吸水率最低可实现3.04%(TF-6/EP)。从理论上分析,等离子体的改性能活化纤维表面,增大通过极性作用、氢键等与水分子的结合能力,并且纤维表面的刻蚀和沟槽也易于吸附水分子,致使纤维本体吸水能力增大;而事实是,处理后的纤维表面在吸湿之前便能很好地浸润环氧树脂而被树脂基体紧密包裹,同时复合材料界面粘结性能得到显著提升,界面吸水量大幅度降低,而界面扩散吸水对复合材料的吸水性是起主导作用的[16],综合结果使改性后Technora纤维增强复合材料的吸水率明显下降。当等离子体处理时间延长至9 s时TF-9/EP吸水率发生少量回弹,提高到3.49%,但是依然保持在较低水平,与复合材料界面性能的变化规律对应。

3 结论

(1) 在等离子体改性过程中高能粒子的轰击使Technora纤维的表面形貌发生明显的变化,经历了一个由强到弱再变强的复杂过程。随着处理时间的延长试样表面的原始松散结构特征逐渐消失,继而呈现出均匀分布的斑点状凸起结构,随后变多、变大且分布更加密集。

(2) 适中的等离子体处理对Technora纤维本体性能的影响很小,改性前后的单丝纤维拉伸强度变化不大。经过较长时间的等离子体处理后Technora纤维的表面形貌再次变得复杂,其本体性能明显下降,幅度为8.29%。

(3) Technora纤维与树脂基体之间的界面粘结性能与纤维表面性能的改变密切相关,并受到纤维本体性能的影响。等离子体对纤维表面的活化刻蚀作用改善了两相之间的粘结性能,提高了Technora纤维复合材料的层间剪切强度,但是过度的等离子体处理导致纤维本体性能下降也使复合材料的层间剪切强度有所降低。

(4) 用等离子体改性的Technora纤维表面能更好地与环氧树脂基体浸润和结合,在提高复合材料室温干态下界面性能的同时还能有效抑制复合材料的界面吸水能力,使复合材料的吸水率下降,进而提高复合材料在高温湿态下的界面性能。

参考文献

Rigid-rod polymeric fibers

[J].

Surface modification and interface properties of enzyme-mediated grafting kevlar fibers

[J].用辣根过氧化物酶(HRP)作为生物活性酶催化剂在芳纶纤维纤维表面上进行接枝反应, 生成一层带有活性官能团烯丙基缩水甘油醚的包覆层, 研究了生物酶催化接枝反应对芳纶纤维综合性能的影响。结果表明, 生物酶能有效地催化纤维上的接枝反应, 酶的浓度影响单体在纤维上的接枝率。随着酶浓度的提高有更多的单体接枝到纤维上, 使表面极性官能团含量、表面自由能和表面粗糙度大幅度地提高, 使纤维与树脂之间的界面结合强度增强。同时, 与原有的纤维改性方法相比, 生物酶催化接枝法基本保持了芳纶纤维的优异热学和力学性能。

生物酶催化接枝芳纶纤维和复合材料的界面性能

[J].用辣根过氧化物酶(HRP)作为生物活性酶催化剂在芳纶纤维纤维表面上进行接枝反应, 生成一层带有活性官能团烯丙基缩水甘油醚的包覆层, 研究了生物酶催化接枝反应对芳纶纤维综合性能的影响。结果表明, 生物酶能有效地催化纤维上的接枝反应, 酶的浓度影响单体在纤维上的接枝率。随着酶浓度的提高有更多的单体接枝到纤维上, 使表面极性官能团含量、表面自由能和表面粗糙度大幅度地提高, 使纤维与树脂之间的界面结合强度增强。同时, 与原有的纤维改性方法相比, 生物酶催化接枝法基本保持了芳纶纤维的优异热学和力学性能。

Effects of ultrasound wave pretreatment on structure changes of PPTA fibers

[J].

超声波预处理对对位芳纶结构的影响

[J].

Surface modification of twaron aramid fiber by the atmospheric air plasma technique

[J].

Preparation and properties of aramid fibers/nylon 6 composites corroded by maleic anhydride

[J].

马来酸酐刻蚀芳纶纤维/尼龙6复合材料的制备及性能

[J].

Effects of CaCl2 and dopamine treatment on surface structure and properties of aramid fiber

[J].

CaCl2和多巴胺处理对芳纶纤维表面结构与性能的影响

[J].

Enhancement of fiber-matrix adhesion by laser ablation-induced surface microcorrugation

[J].

Mechanical Behavior and Failure Mechanism of Phosphoric Acid Modified Para-Aramid Fiber

[J].

磷酸改性对对位芳纶纤维力学性能的影响和破坏机理

[J].

The effect of atmospheric-pressure air plasma discharge power on adhesive properties of aramid fibers

[J].

Influences of Treatment Conditions on Properties of Technora Fibers

[J].

Technora纤维的处理条件对其性能影响的探讨

[J].

Effects of Twaron fiber surface treatment by air dielectric barrier discharge plasma on the interfacial adhesion in fiber reinforced composites

[J].

Influence of helium-dielectric barrier discharge treatments on the adhesion properties of polyamide-6 surfaces

[J].

Effects of DBD plasma treatment on PBO fiber surface and its composite interface properties

[D].

介质阻挡放电等离子体处理对PBO纤维表面及其复合材料界面性能的影响

[D].

Interfacial micromechanics of technora fibre/epoxy composites

[J].