镁具有密排六方晶体结构,塑性变形能力较差。因此,用传统的塑性成形方法难以制备出变形程度较大的复杂镁合金零件。超塑性成形(Superplastic forming, SPF),是一种利用金属材料的超塑性将板料加工成复杂零部件的近净成形加工技术[1]。研发具有超塑性的镁合金并研究其超塑性变形行为,对于制备镁合金复杂零部件有重要的意义。

金属材料在一定的变形温度和变形速率下伸长率高于200%[2],则称其具有超塑性。变形过程,主要依赖晶界滑移以及动态再结晶、扩散蠕变、液相辅助、位错运动等机制[3]。对于镁合金,细晶组织和良好的热稳定性是其具有优异超塑性性能的前提条件[4]。搅拌摩擦加工(Friction stir processing, FSP)是一种制备细晶金属材料的剧塑性变形加工技术,在水平方向上的多道次加工则能制备细晶金属板材,以满足后续的SPF加工要求。近年来,FSP镁合金的超塑性研究受到了极大的关注,涉及的原材料包括AZ系、ZK系等商业应用镁合金以及Mg-RE等耐热稀土镁合金[5]。水下搅拌摩擦加工(Submerged friction stir processing, SFSP)是指在常规FSP的基础上借助于循环水的冷却作用限制FSP过程中的再结晶晶粒长大,以得到晶粒更为细小的加工组织[6]。本文用SFSP技术对具有较高热稳定性的铸造Mg-Y-Nd合金进行微观组织细化处理,研究微观组织演变对细晶Mg-Y-Nd合金超塑性性能的影响。

1 实验方法

尺寸为200 mm×130 mm×6 mm的实验用铸造Mg-4Y-3Nd-0.5Zr(质量分数,%)合金板材在加装了水槽的FSW-RT31-003型数控搅拌摩擦焊机上进行SFSP,主轴旋转速率为600 r/min,加工速率为60 mm/min,冷却水的循环速度为30±5 mL/s;使用轴肩直径为15 mm、根部直径为4 mm、搅拌针长为5 mm的锥型带螺纹搅拌针,与板材表面的加工倾斜角度为2.5°。为了除去表面氧化层,加工前对板材表面进行砂纸打磨、酒精冲洗和吹干处理。

在加工区域横截面的中心位置,沿着加工路径切取拉伸试样,试样的标距尺寸为5 mm×3.5 mm×1.5 mm。将试样置于带有高温加热炉装置的SANS CMT5105型万能材料实验机上进行高温拉伸测试,实验温度范围为683~758 K,应变速率范围为2×10-2~4×10-4 s-1。待炉温升至设定温度并稳定后放入拉伸试样,保温15 min后进行测试,测试完毕后将试样取出空冷。每组实验条件最少测试3次,取可重复数据作为最终结果。

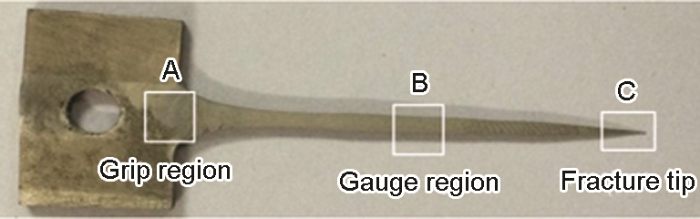

在夹持区域、标距区域和裂纹尖端分别对应图1中A、B和C所示的位置取样,用于观察微观组织。将试样镶嵌、机械打磨和抛光,用苦味酸酒精混合溶液进行腐蚀。分别用LEICA光学显微镜(Optical microscopy, OM)和LEO-1530VP型扫描电镜(Scanning electron microscopy, SEM)观测微观组织,并用截线法测量平均晶粒尺寸。SFSP试样经砂纸打磨和离子减薄后,用JEM-2010型透射电镜(Transmission electron microscopy, TEM)观察其微观组织。

图1

图1

高温拉伸断裂试样的夹持区域、标距区域和裂纹尖端取样位置

Fig.1

Grip region, gauge region and fracture tip in fractured specimen

2 结果和分析

2.1 微观组织与超塑性性能

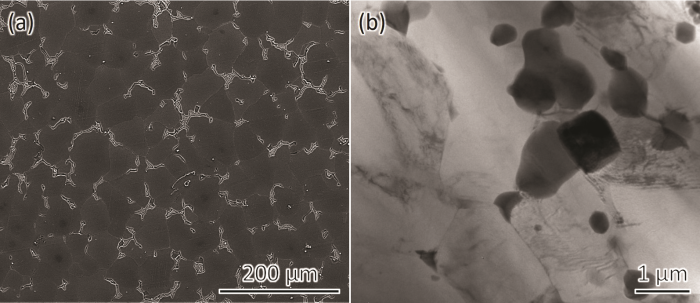

图2

图2

铸态和SFSP试样的典型微观组织图片

Fig.2

SEM image of cast specimen (a) and TEM image of SFSP specimen (b)

图3给出了SFSP试样在不同测试条件下的高温拉伸宏观形貌。所有断裂试样的标距区都呈现出较为均匀的变形特征,没有出现明显的“缩颈”现象。在相同的测试温度下,发生最大伸长率的应变速率都为3×10-3 s-1,尤其是在733 K和3×10-3 s-1的测试条件下其最大伸长率为967%。保持应变速率2×10-2 s-1不变,则伸长率随着测试温度的升高而增大;而在另外两个应变速率条件下,伸长率则随着温度的升高呈现出先升后降的趋势。例如,应变速率为4×10-4 s-1时,随着温度的升高试样的伸长率先从409%升高到906%然后下降到628%。

图3

图3

SFSP试样在不同测试条件下的高温拉伸宏观形貌

Fig.3

Appearance of SFSP specimens after tensile tests at different strain rates: (a) 2×10-2 s-1, (b) 3×10-3 s-1, (c) 4×10-4 s-1

2.2 微观组织的演变

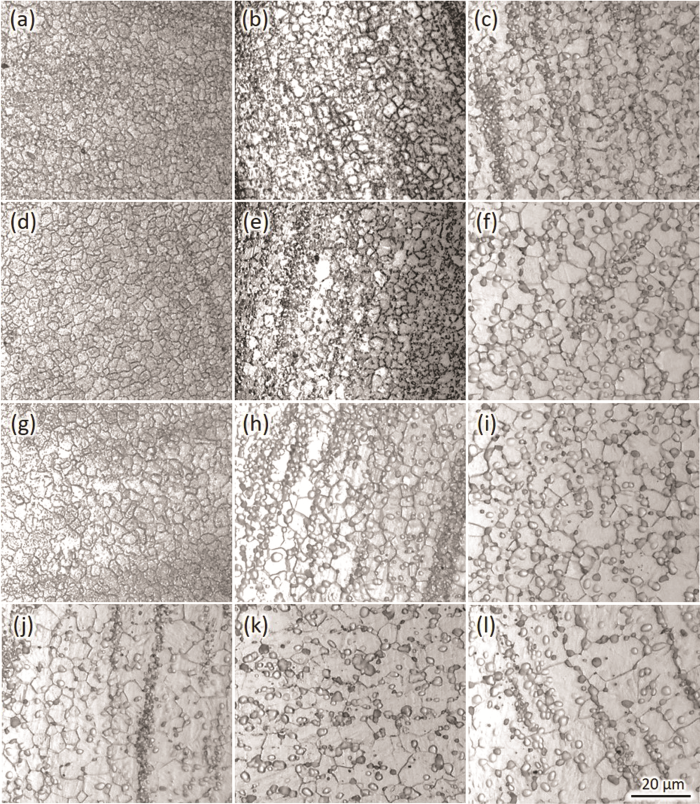

图4

图4

在不同测试条件下夹持区域的微观组织形貌

Fig.4

OM images of grip region in fractured specimens at different test conditions (a, b, c) 683 K; (d, e, f) 708 K; (g, h, i) 733 K; (j, k, l) 758 K; (a, d, g, j) 2×10-2 s-1; (b, e, h, k) 3×10-3 s-1; (c, f, i, l) 4×10-4 s-1

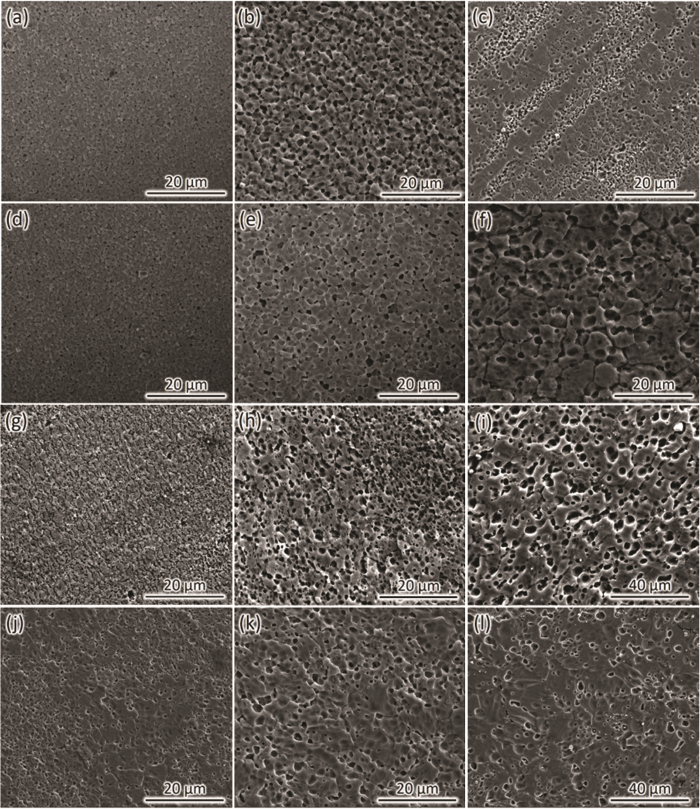

图5给出了不同测试条件下标距区域的晶粒组织形貌。在拉伸前的保温过程中标距区域的晶粒组织经历了静态退火处理并发生了静态晶粒长大,而在高温拉伸过程中经历了动态退火处理并发生晶粒长大和动态再结晶[8]。固定测试温度,则晶粒尺寸随着应变速率的降低而增大。例如,测试温度为733 K而应变速率从2×10-2 s-1依次降至3×10-3 s-1和4×10-4 s-1时,平均晶粒尺寸则从2.9 μm依次增大为5.8和12.3 μm。固定应变速率,则晶粒尺寸随着测试温度的升高而增大。例如,应变速率为3×10-3 s-1而测试温度从683 K依次升至708、733和758 K时,平均晶粒尺寸则从3.9 μm依次增大为4.5、5.8和7.1 μm。在本文的实验中,标距区的微观组织在大部分的高温测试条件下能保持细晶结构,而在温度偏高或应变速率极小的情况下晶粒变得较为粗大。例如,应变条件为758 K和4×10-4 s-1时标距区内的平均晶粒尺寸为所有测试条件下的最大值(~20.8 μm)。

图5

图5

不同测试条件下标距区域的晶粒组织形貌

Fig.5

SEM images of gauge region in SFSP specimens at different test conditions (a, b, c) 683 K; (d, e, f) 708 K; (g, h, i) 733 K; (j, k, l) 758 K; (a, d, g, j) 2×10-2 s-1; (b, e, h, k) 3×10-3 s-1; (c, f, i, l) 4×10-4 s-1

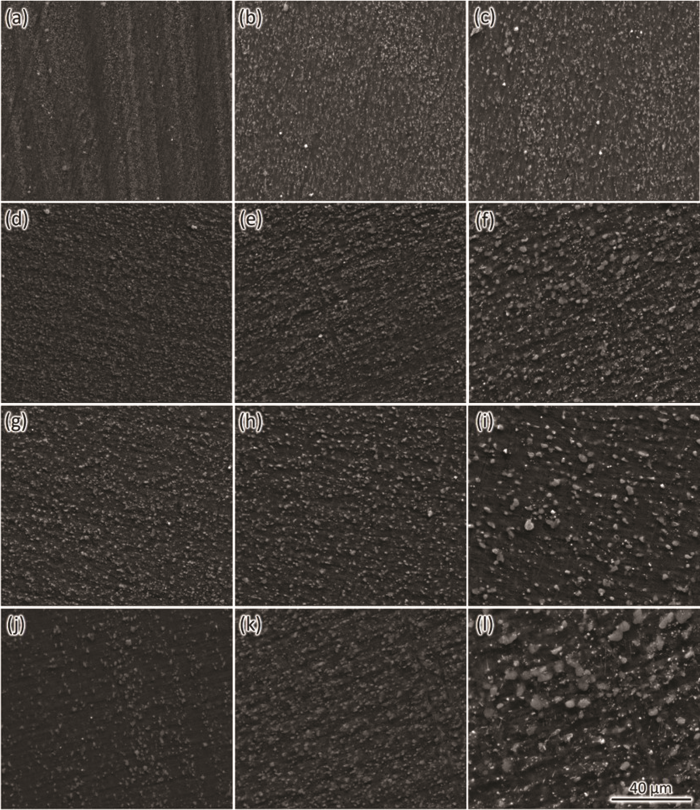

图6给出了不同测试条件下标距区域内的第二相颗粒形貌。SFSP试样中的第二相颗粒平均尺寸约为280 nm(图2b),在不同的高温拉伸条件下标距区域内的第二相颗粒的长大程度不同。固定测试温度,则第二相颗粒尺寸随着应变速率的降低而增大。例如,测试温度为733 K而应变速率从2×10-2 s-1依次降至3×10-3 s-1和4×10-4 s-1时,平均颗粒尺寸从1.17 μm依次增大为1.65和2.93 μm。固定应变速率,则第二相颗粒尺寸随着测试温度的升高而增大。例如,应变速率为3×10-3 s-1而测试温度从683 K依次升至708、733和758 K时,平均颗粒尺寸从0.92 μm依次增大为1.25、1.65和2.16 μm。同时,由于在高温环境中长时间暴露诱发固溶行为,标距区内第二相颗粒密度随着测试温度的升高或应变速率的降低而显著下降,从而减弱对晶粒长大的阻碍[9]。这也是在温度偏高或应变速率偏小情况下标距区内晶粒则变得较为粗大的原因之一。

图6

图6

不同测试条件下标距区域的第二相颗粒形貌

Fig.6

BSE images of gauge region in SFSP specimen at different test conditions (a, b, c) 683 K; (d, e, f) 708 K; (g, h, i) 733 K; (j, k, l) 758 K; (a, d, g, j) 2×10-2 s-1; (b, e, h, k) 3×10-3 s-1; (c, f, I, l) 4×10-4 s-1

图7

图7

SFSP试样在不同测试条件下的超塑性性能和微观组织演变数据汇总

Fig.7

Elongation of the SFSP specimens (a), average grain sizes in grip region (b), average grain sizes (c) and average particle sizes in gauge region (d) of fractured specimens at different test conditions

表示,据此可反推出合金在特定的测试条件下所需的晶粒尺寸。式1中A1和A2为材料常数[11],A1和A2分别为7.59×108和6.67×108;d为预测的晶粒尺寸;σ取自真应变为0.15时所对应的流动应力值;E为纯镁的弹性模量;b为伯格斯矢量;D*eff和Deff均为有效扩散系数,可分别为

式(2)中DL为纯镁的晶格扩散系数;x为常数≈10-2;fgb为伴随晶界扩散的原子分数(=πδ/d,δ为晶界宽度2b);Dgb为纯镁的晶界扩散系数。式(3)中α为常数0.016;Dp为纯镁的体扩散系数(=Dgb)。使用以上公式可计算出,在733 K和3×10-3 s-1条件下SFSP细晶Mg-Y-Nd合金适宜的晶粒尺寸约为1.46 μm,略大于组织观察的晶粒尺寸(1.3 μm)。但是,根据柴方等对SFSP细晶AZ91镁合金[8]、Kim等对高应变速率轧制的细晶Mg-Zn-Zr合金[12]、Watanbe等对粉末冶金细晶ZK61镁合金的研究结果[13],计算出的晶粒尺寸均小于实际测量值。其原因可能是稀土镁合金与AZ系镁合金的材料常数A1和A2值略有差异。

从图7a还可以看出,在758 K和2×10-2 s-1条件下试样的伸长率达到了900%。这个结果意味着,用SFSP制备的细晶Mg-Y-Nd合金具有极佳的高应变速率超塑性(High strain rate superplasticity, HSRS)。HSRS是指,材料在应变速率大于10-2 s-1的测试条件下伸长率大于200%的塑性变形能力。研究材料的HSRS,有助于提高超塑性成形的加工效率、减少加工成本、改善产品质量[14]。而细晶组织与较高的变形温度,则是镁合金获得优异HSRS的两个重要因素[15]。这就要求细晶镁合金还必须具有较强的耐热稳定性,能在高温变形过程中保持一定程度的细晶组织。Luo等[16]的研究发现,用FSP制备的细晶ZK60镁合金在623 K和1×10-3 s-1条件下伸长率仅为350%,而细晶ZK60-Y镁合金在温度更高的723 K和3×10-3 s-1条件下伸长率则大幅提高至1200%。其原因在于,Y元素形成的耐热第二相在超塑性变形过程中阻碍晶粒的长大。本文SFSP试样的晶粒尺寸及第二相颗粒尺寸分别细化至~1.3 μm和~280 nm,即使在758 K和2×10-2 s-1的高温高应变速率条件下标距区的晶粒尺寸仍然仅为3.2 μm左右(图5j),远小于超塑性变形所需的晶粒尺寸要求(≤10 μm)[15]。这表明,SFSP技术对Mg-Y-Nd合金微观组织的显著细化和该合金较强的耐热稳定性是其获得优良超塑性,尤其是极佳HSRS的两个主要原因。

固定测试温度而应变速率为4×10-4 s-1,试样的伸长率均小于在应变速率为3×10-3 s-1的结果。结合图7b、c、d可以发现,夹持区和标距区的晶粒尺寸、标距区的第二相颗粒尺寸在4×10-4 s-1条件下均大幅增加。其原因是,在该应变速率下试样经历了最长的高温拉伸时间,使微观组织显著长大。此外,在4×10-4 s-1条件下SFSP试样类似于经历了长时间的高温固溶,导致第二相颗粒密度明显降低(图6所示),减弱了对晶粒长大的阻碍作用。在758 K、4×10-4 s-1条件下标距区的晶粒尺寸最终长大至20.8 μm,是变形前晶粒尺寸(1.3 μm)的16倍,也数倍于材料满足超塑性变形的晶粒尺寸要求。镁合金的超塑性变形过程,主要通过晶界滑移(Grain boundary sliding, GBS)来松弛变形过程中产生的应力,防止裂纹的产生;GBS与晶粒转动相配合还可降低变形抗力,保持晶粒滑动的连续性。晶粒的显著长大则意味着单位面积内可滑动的晶界数越少,从而不利于材料的超塑性变形[3]。因此,试样在高温环境中暴露时间过长导致标距区内再结晶晶粒的显著长大,是试样的伸长率在4×10-4 s-1的测试条件下急剧下降的主要原因。

2.3 断裂特征

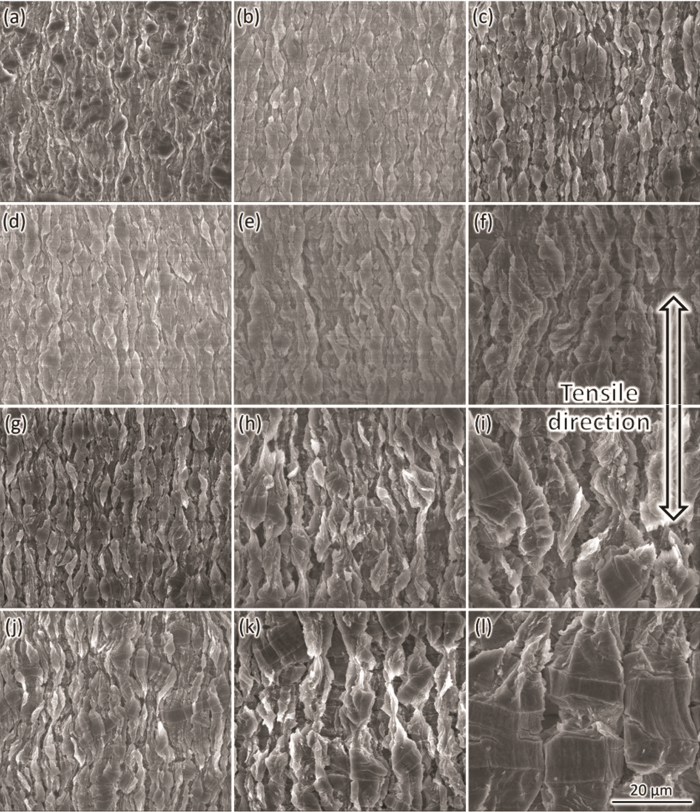

图8给出了不同测试条件下标距区域的表面形貌,可见每个试样都表现出GBS特征。随着应变速率的降低条纹带结构不仅沿着加工方向被拉伸得更长,在垂直于拉伸方向上也变得更宽。其原因是,应变速率越低则拉伸测试时间越长,晶粒组织显著长大并引发了条纹带结构的粗化。此外,随着测试温度的升高变形试样的GBS痕迹便越为明显,说明较高的温度激发了细晶Mg-Y-Nd合金内部更多的晶粒组织参与超塑性变形过程中的GBS行为。

图8

图8

不同测试条件下标距区域的表面形貌

Fig.8

SEM images showing surface morphologies deformed at different test conditions (a, b, c) 683 K; (d, e, f) 708 K; (g, h, i) 733 K; (j, k, l) 758 K; (a, d, g, j) 2×10-2 s-1; (b, e, h, k) 3×10-3 s-1; (c, f, i, l) 4×10-4 s-1

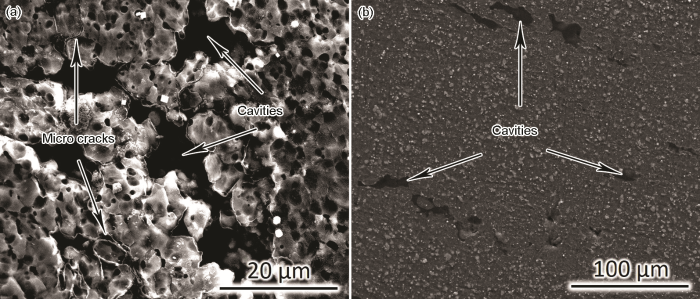

图9给出了细晶Mg-Y-Nd合金在733 K和4×10-4 s-1条件下断裂试样近裂纹尖端区域的扫描图片。从图9a可见试样的拉伸裂纹主要形成于晶界位置,其中包括许多微裂纹以及裂纹扩展过大所形成的凹坑,都是变形过程中的晶界滑移所致。从图9b可见,第二相颗粒与α-Mg基体之间并没有出现明显的裂纹或脱粘。这意味着二者具有良好的变形协调性,在变形过程中并未在相界处产生较强的应力集中。相关研究结果表明,相界处不会成为稀土镁合金在高温拉伸变形中的主要裂纹萌生地:(I)位于晶界上的稀土相颗粒所产生的局部应力较弱[17];(II)在超塑性变形过程中,稀土相与α-Mg基体之间具有良好的变形协调性[18];(III)稀土相颗粒能吸收变形过程造成的部分应变,避免应力集中[19]。本文的裂纹主要出现在晶界,说明应力主要集中于晶界附近区域。随着晶粒尺寸的减小单位面积内的晶界数量增多,变形过程中的应力分布更为均匀。此外,细晶Mg-Y-Nd合金内部的第二相颗粒对维持组织稳定性,保持高温变形过程中的细晶组织起着极其重要的作用。二者的共同作用,保证了该合金在较高温度下获得了优良超塑性和极佳的高应变速率超塑性性能。

图9

图9

在733 K和4×10-4 s-1条件下断裂试样近裂纹尖端区域的表面形貌

Fig.9

Surface morphologies near the fracture tip deformed at 733 K and 4×10-4 s-1: (a) secondary electron micrograph; (b) back-scattered electron micrograph

3 结论

(1) 由于细小均匀的微观组织特征和良好的热稳定性,用水下搅拌摩擦加工制备的细晶Mg-Y-Nd合金在733 K和3×10-3 s-1条件下的最大伸长率为967%,在758 K和2×10-2 s-1的高应变速率条件下伸长率仍高达900%。

(2) 在温度过高或者应变速率过小的条件下试样中的α-Mg晶粒和第二相颗粒显著长大,使伸长率明显降低。

(3) 因为第二相颗粒与镁基体之间有良好的变形协调性,在相界处不会产生明显的应力集中,超塑性变形过程中的晶界滑移行为使裂纹主要在晶界生成。

参考文献

Superplastic behavior of a 7055 aluminum alloy

[J].

Twenty-five years of ultrafine-grained materials: Achieving exceptional properties through grain refinement

[J].

Deformation mechanisms, current status and development direction of superplastic magnesium alloys

[J].

镁合金超塑性的变形机理、研究现状及发展趋势

[J].

Superplasticity in high temperature magnesium alloy WE43

[J].

Research progress on microstructure and mechanical properties of friction stir processed ultrafine-grained materials

[J].

搅拌摩擦加工超细晶材料的组织和力学性能研究进展

[J].

Submerged friction stir processing (SFSP): An improved method for creating ultra-fine-grained bulk materials

[J].

Effect of aging treatment on mechanical properties and fracture behavior of friction stir processed Mg-Y-Nd alloy

[J].

Microstructure evolution during high strain rate tensile deformation of a fine-grained AZ91 magnesium alloy

[J].

Superplasticity of Mg-Al-Ca alloys with high Ca/Al ratio

[J].

高Ca/Al比的Mg-Al-Ca合金的超塑性

[J].

Microstructure and superplasticity of Mg-Al-Ca electromagnetic casting alloys after hot extrusion

[J].

Ultrafine-grained Mg-Zn-Zr alloy with high strength and high-strain-rate superplasticity

[J].

Realization of high strain rate superplasticity at low temperatures in a Mg-Zn-Zr alloy

[J].

Superplastic forming 40 years and still growing

[J].

Strategies for achieving high strain rate superplasticity in magnesium alloys processed by equal-channel angular pressing

[J].

Effect of yttrium addition on microstructural characteristics and superplastic behavior of friction stir processed ZK60 alloy

[J].

Superplastic behaviors of a Mg-Zn-Y-Zr alloy processed by extrusion and equal channel angular extrusion

[J].

Exceptional high-strain-rate superplasticity in Mg-Gd-Y-Zn-Zr alloy with long-period stacking ordered phase

[J].