Al-Cu-Mg系合金具有较高的强度、断裂韧性和良好的成形性,在航空航天等高新技术领域得到了广泛的应用[1,2,3]。但是,残余应力使铝合金抗应力腐蚀开裂的能力降低,并使其强度、稳定性及抗疲劳性能显著下降[4,5,6]。因此,关于高性能低残余应力铝合金的微观组织设计和调控机理的研究成为当前的热点。预拉伸是消除残余应力的有效途径之一,但是进行塑性变形在消减残余应力的同时也严重消耗材料的塑性储备[7]。2E12铝合金经6%预变形后伸长率由10.7%降到4.8%,降幅超过50%[8]。Prime和Hill研究7050铝合金厚板的残余应力时发现,原始板材的厚向屈服强度差仅为20 MPa,但是淬火态残余应力呈M型分布,表层与芯部的应力差高达300 MPa,预拉伸后残余应力分布更加不均匀。这些结果表明,预拉伸匀化残余应力的效果受制于材料性能的不均匀性[9]。Robinson和Tanner等[10]研究发现,时效法的残余应力消减率一般仅为10%~35%,效率较低还受合金类型、时效温度和时效时间的影响。传统深冷处理的高温热介质一般为沸水或高速蒸汽,残余应力的消减率效果可观[11]。但是传统深冷处理的过程复杂、费用昂贵,且蒸汽加热使合金的各表面受热不均[12]。本文提出一种在消减残余应力的同时提高合金性能的新型热处理技术,揭示这种新型热处理影响合金残余应力和力学性能的规律,并探讨其微观机理。

1 实验方法

沿Al-Cu-Mg合金冷轧板的纵向截取实验用样品。样品的化学成分列于表1。

表1 合金的化学成分

Table 1

| Cu | Mg | Mn | Fe | Si | Al |

|---|---|---|---|---|---|

| 4.2 | 1.5 | 0.6 | 0.09 | 0.06 | Bal. |

表2 热处理工艺参数

Table 2

| Sample name | Solution heat treatment | Quenching media | Pre-deformation | Immersion liquid nitrogen | Reheating medium | Aging |

|---|---|---|---|---|---|---|

| ST | 495℃/1 h | water 20℃ | - | - | - | - |

| T6 | 495℃/1 h | water 20℃ | - | - | - | 190℃/12 h |

| T8(1.5%) | 495℃/1 h | water 20℃ | 1.5% | - | - | 190℃/10 h |

| T8(3%) | 495℃/1 h | water 20℃ | 3% | - | - | 190℃/10 h |

| PU(1.5/200) | 495℃/1 h | water 20℃ | 1.5% | -196℃/2 h | 200℃/5 min | 190℃/10 h |

| PU(3/150) | 495℃/1 h | water 20℃ | 3% | -196℃/2 h | 150℃/5 min | 190℃/10 h |

| PU(3/200) | 495℃/1 h | water 20℃ | 3% | -196℃/2 h | 200℃/5 min | 190℃/10 h |

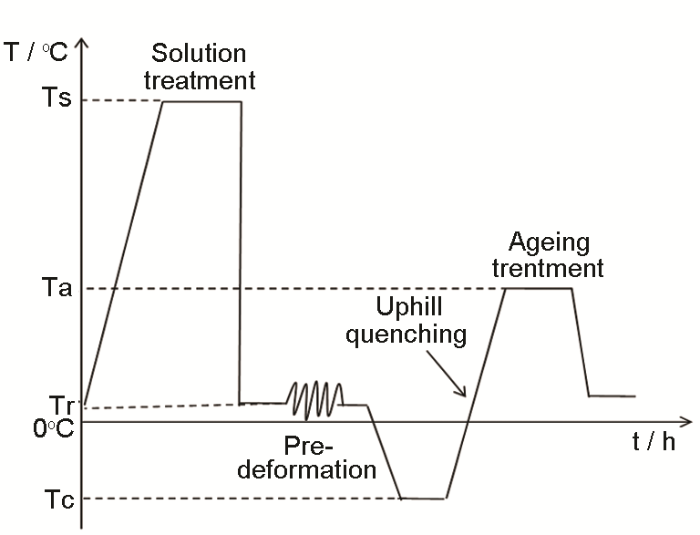

图1

在板材的相同位置截取用于测试残余应力的样品,截面尺寸为20 mm×20 mm,残余应力的测试位置均为试样中心。

用型号为XSTRESS3000的X射线衍射应力分析仪测试样品表面的残余应力。测量时,辐射线为Cr-Kα,波长λ=0.229 nm,X射线的管电压和电流分别为25 kV和5 mA,衍射晶面为(311),ψ角分别取:0°、±3.45°、±11.84°、±15.34°、±20°。定峰方法为高斯拟合,采用与设备配套的残余应力分析软件自动处理与分析有关实验数据。用MTS-858型材料试验机进行拉伸试验,拉伸速率为2 mm/min。用ZEISS-EVO-M10扫描电镜分析拉伸断口的形貌。在TecniaG220电镜上进行显微组织观察,透射电镜薄膜样品经机械减薄至约0.1 mm后,在MT-PI型双喷穿孔减薄仪进行双喷,电解液为HNO3与CH3OH混合液(体积比为1:3),温度约为-25℃。在型号为Rigaku D/max 2500的X射线衍射仪上进行实验样品XRD的测量。

2 结果和讨论

2.1 不同处理状态下Al-Cu-Mg合金的残余应力

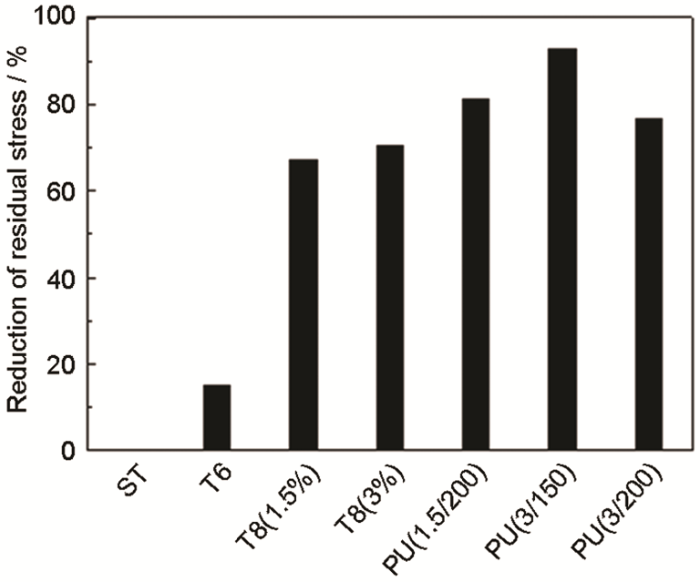

图2给出了不同处理状态下试样表层的残余应力。图3给出了各热处理状态的残余应力与固溶态样品残余应力相比消减率。可以看出,样品经T6峰时效处理后其表层残余压应力为51.3 Mpa,比固溶态下降9 MPa,残余应力消减率仅为14.9%。这些实验结果与Robinson J S等结果一致[10]。固溶态样品经预拉伸后,残余应力有所减小。如T8(1.5%)状态合金经1.5%拉伸量后残余压应力为19.8 MPa,残余应力消减率为67%。拉伸量增加至3%其残余应力为17.8 MPa,仍为压应力,与T8(1.5%)状态合金残余应力值相比仅下降2 MPa。由此可见,对于本文研究的合金,用增大拉伸量消减残余应力的效果并不理想。用预拉伸工艺消减残余应力的效果,不仅取决于预拉伸量、夹持力是否均匀(包括钳口的设计、铝板形状的对称性等)等外在原因,还取决于预拉伸铝板内各部分晶粒的取向或组织差异等内在原因。即晶粒的取向均匀性是产生均匀塑性变形的必要条件[13]。在本实验中Al-Cu-Mg合金经增大预拉伸量后,残余应力值的变化很小。这可能是在预拉伸过程中塑性变形不均匀所致。而且在用预拉伸法消减残余应力的同时样品也产生较大的变形,消耗了材料的塑性储备[7]。因此,不可为了降低残余应力而盲目增大变形量。

图2

图3

图3

与固溶态合金相比残余应力的消减率

Fig.3

Relative reduction in residual stresses compared to solution treated sample

因此针对这种合金,本文在预拉伸后进行上坡淬火,通过预变形量和上坡淬火工艺的配合在保证材料塑性的同时尽可能降低残余应力。经本文提出的新型热处理后,Al-Cu-Mg合金的残余应力值在4.4 MPa-14 MPa,均低于常规热处理的T6和T8状态的合金,残余应力消减率达76%以上。尤其经新型热处理的PU(3/150)状态合金,其残余压应力仅为4.4 MPa(图2),接近于理想状态,比固溶态样品的残余应力减小了55.9 MPa,残余应力消减率高达92.7%。通过对比可以看出,改变预变形量或上坡淬火工艺参数,合金表面残余应力由压应力变为拉应力,即残余应力的方向发生了改变。这表明,适当改变新型热处理的预变形量或上坡淬火工艺参数,可使残余应力接近零的理想状态。

经3%预拉伸和热介质为150℃上坡淬火协同处理的Al-Cu-Mg合金,其残余压应力为4.4 MPa。在预拉伸量相同的情况下继续增大上坡淬火热介质温度至200℃则合金表层的残余应力为14 MPa,表现为拉应力,残余应力的方向发生了逆转。Lim等研究结果表明[14],高温度梯度使样品表面和芯部的温差增大,合金表面产生更多的热应变,使合金表面的残余应力减小。同时,热介质的高温使试样表面温度升高,导致屈服强度和弹性模量下降,塑性变形在较低的应力下开始,从而在试样表面造成更多的热应变,进而使样品表面残余应力由压应力变为拉应力。Lados D A.等[15]在用上坡淬火工艺减小残余应力的过程中,进行搅拌增大材料与沸水介质的热交换率以增大温度梯度。与高速蒸汽介质相比,本文所用热介质油的温度可控,可提供不同的温度梯度与变形量配合,不需要特殊的装置和环境。这缩短了工件由液氮转移至热介质中的时间且加热均匀,使样品表面均匀变形,从而使残余应力较低且分布均匀。

传统的坡淬火冷却介质为液氮(温度为-196℃),高温热介质为沸水、高速蒸汽。上坡淬火提供的温度梯度远小于固溶淬火的温度梯度,因此上坡淬火并不能完全消除残余应力。而用预拉伸法在消减残余应力的同时也消耗了材料的塑性储备,可见两种方法各有其不足之处。新型热处理将预拉伸和上坡淬火协同应用,采用适当变形量的预拉伸以保留合金的塑性,消减部分残余应力,随后由上坡淬火温度梯度产生的应力与合金残余应力叠加使合金发生塑性变形,进一步消减残余应力。新型热处理能大幅消减残余应力的原因是,此过程产生的应力与合金原有残余应力叠加,合金发生塑性变形消耗了原有弹性能,降低了板材原有的高内能状态。

2.2 不同处理状态下Al-Cu-Mg合金的力学性能

表3 不同状态下合金的拉伸力学性能

Table 3

| sample name | σ0.2/MPa | σb/MPa | δ/% |

|---|---|---|---|

| ST | 158 | 305 | 19.2% |

| T6 | 246.6 | 367.3 | 16.5% |

| T8(1.5%) | 414.5 | 452 | 10.2% |

| T8(3%) | 439.6 | 472.5 | 9% |

| PU(1.5/200) | 370.8 | 409.4 | 13% |

| PU(3/150) | 463.6 | 502.5 | 12.7% |

| PU(3/200) | 354.8 | 391.2 | 13.4% |

铝合金强度的提高往往伴随塑性的降低。例如,随着变形量的增加,T8(1.5%)和T8(3%)态合金的强度提高,塑性下降。这种强度提高伴随着塑性降低的现象,是冷变形态金属的典型表现。而经新型热处理的合金的伸长率均在13%左右,普遍高于T8状态合金。综合分析结果表明,将预变形量和上坡淬火工艺合理配合,可提高Al-Cu-Mg合金的综合性能。

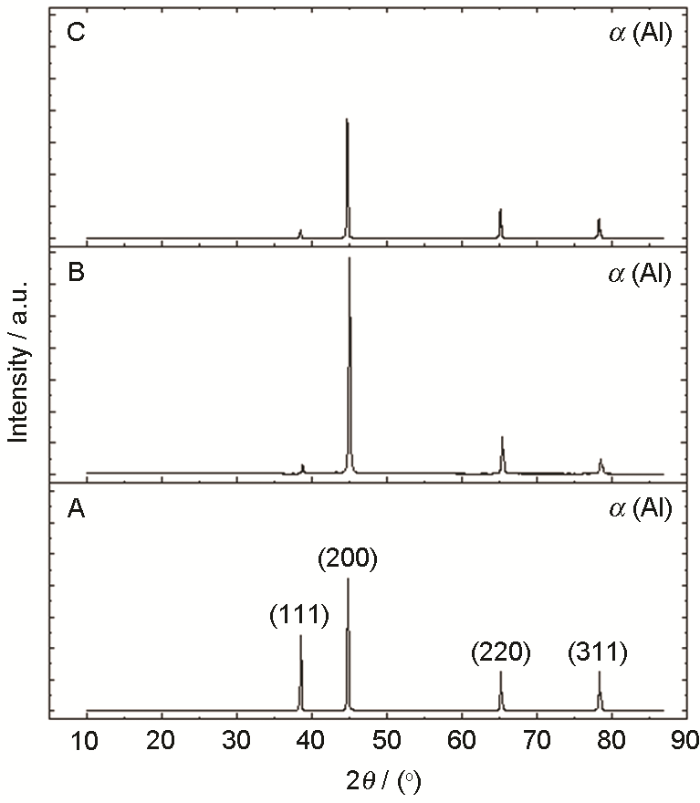

2.3 Al-Cu-Mg合金的XRD谱

图4给出了不同状态下合金的XRD谱。铝基体的衍射峰晶面主要是(111)、(200)、(220)、(311)晶面。从图4可以看出,合金经新型热处理后各个衍射晶面的衍射峰值的强度发生了变化。表4列出了不同状态下合金XRD相对衍射峰强度,可见在PU(3/150)态样品的XRD衍射峰中(200)晶面衍射峰强度明显增强,其力学性能大幅度提高(表3)。而在进一步提高上坡淬火温度梯度的PU(3/200)态合金的XRD衍射峰中,(200)晶面衍射峰强度明显减小,但是(111)、(220)、(311)晶面相对衍射峰强度提高,其力学性能比PU(3/200)和T8(3%)态合金均有所下降(表3)。这表明,在上坡淬火过程中合金中某些晶粒发生了转动,出现了择优取向的现象,且当此择优取向有利于阻碍位错运动时合金力学性能提高,反之合金力学性能下降[16]。

图4

图4

不同状态下合金的XRD谱

Fig.4

XRD patterns of alloy under different conditions (A) T8(3%); (B) PU(3/150);(C)PU(3/200)

表4 不同状态下合金XRD相对衍射峰强度

Table 4

| Sample name | (111) | (200) | (220) | (311) |

|---|---|---|---|---|

| T8(3%) | 56.9 | 100 | 29.6 | 29.8 |

| PU(3/150) | 4.6 | 100 | 17.4 | 6.9 |

| PU(3/200) | 7.6 | 100 | 25.5 | 16.9 |

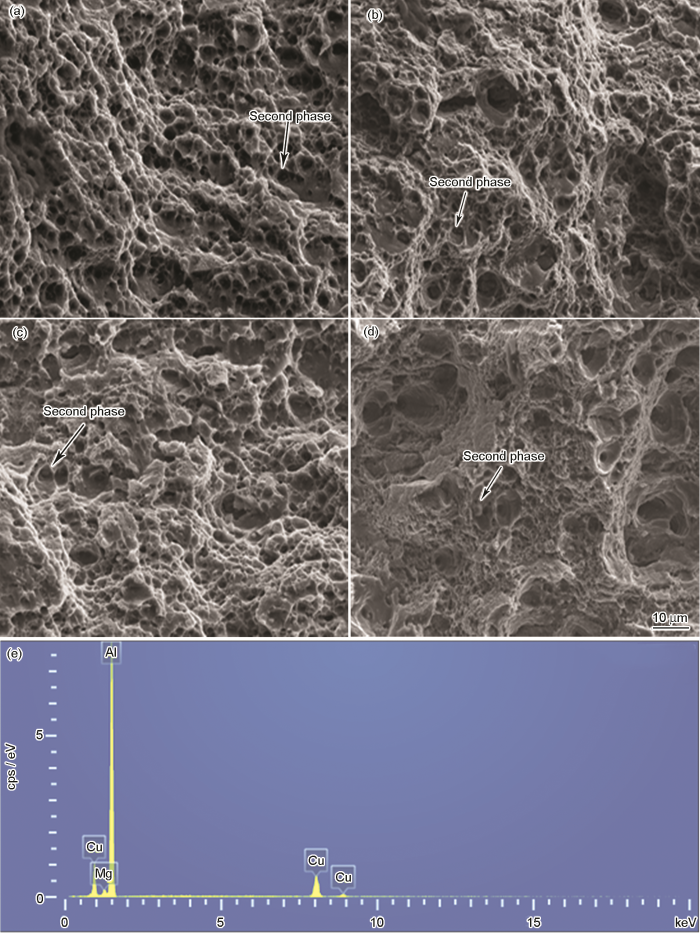

2.4 不同状态下合金的拉伸断口形貌

图5给出了不同状态下合金的拉伸断口形貌。从图5可以看出,合金不同处理状态下韧窝状断口形貌特征明显。图5a、b、c断口主要由大量细小的韧窝和少数尺寸较大的韧窝组成,且韧窝深度较大,其底部第二相粒子较小,可避免粗大的第二相颗粒引起晶粒过早断裂,晶粒变形趋于均匀,延性韧窝状形貌明显,显示出韧性断裂特征。图5d断口上韧窝数量明显减少,且出现了剪切唇和较多的深坑,部分韧窝底部出现大的第二相粒子,表现出低韧性断裂特征,合金的塑韧性较差,对应的伸长率较低。这与表3中所测的结果一致。图5e给出了PU(3/150)态合金韧窝中第二相粒子的EDS能谱分析,可见第二相粒子的成分为Al、Cu和Mg,据此可判断是AlCuMg化合物。其他状态合金韧窝中第二相粒子的成分与其成分相同,也为AlCuMg化合物。

图5

图5

合金试样的拉伸断口形貌和典型第二相粒子的EDS谱

Fig.5

Fracture morphoiogies of alloy for tensile test (a) PU(1.5/200); (b) PU(3/150); (c) T6 peak aging; (d) T8(3%) and EDS spectra of second phase (e) of PU(3/150) alloy

2.5 微观组织结构的透射电镜观测分析

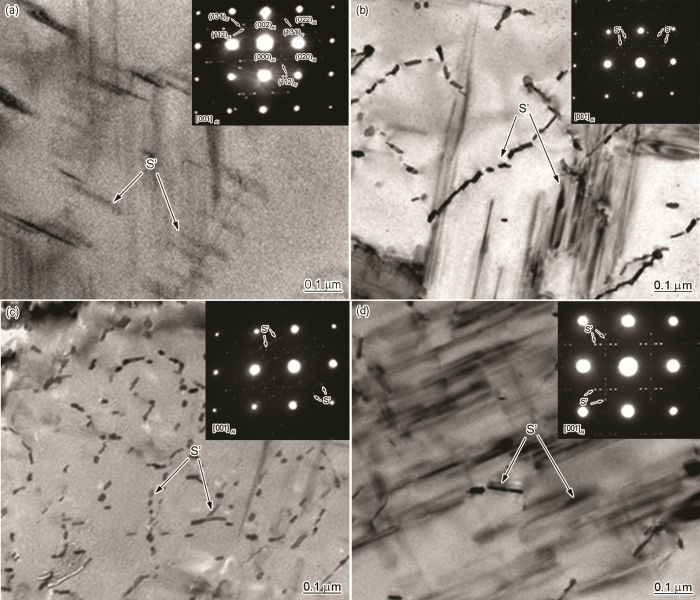

图6

图6

不同制度热处理后合金的显微组织及对应的衍射斑

Fig.6

TEM images of alloy with corresponding diffraction patterns under different heat treatment conditions (a) T6 peak aging; (b) T8(3%); (c) PU(3/150); (d) PU(3/200)

观察图6的衍射图样发现,在三种状态的合金中均出现S'相,可见本研究合金经人工时效后的主要强化相是针状的S'相。据文献[18],S'相的晶体结构和化学成分的组成与S相是相同的(Cmcm,a=0.400 nm,B=0.923 nm, c=0.714 nm),只是点阵常数有微小变化。Wang S C和Starink M J研究结果表明[19],析出物和铝基体方向关系为[100]Al//[100]S(S');[021]Al//[010]S(S');[012]Al//[001]S(S'),S'相是不可被位错切割的析出相。如图6a所示,T6态合金内S'相不均匀地分布在铝基体中,因为T6态合金晶粒内位错密度较低,S'相在晶内主要发生非均匀形核。T8(3%)态合金中的S'相形貌及分布如图6b所示,T8(3%)态合金中的S'相尺寸更为细小,密度增加,因为S'相极易在位错等缺陷上形核长大,而经3%预变形的合金内位错密度增加,S'相的形核点数量增加。

由图6c中经新型热处理后的PU(3/150)态合金的选区衍射图样可见其析出相仍为S'相,但是S'相的分布较T8状态更加均匀,尺寸更为细小(如图6c所示)。其原因是:样品深冷处理后立即放入150℃热油中加热使表面膨胀,但是样品芯部还处于低温状态。由温度梯度产生的应力以及样品内部原始残余应力使合金发生微塑性变形,产生大量位错环或位错胞[20],在合金基体中形成密布的位错,使得合金内部位错密度较T8状态进一步提高,且分布更加均匀。S'相极易在位错上形核,由变形引入的位错为S'相的析出提供了大量非均匀形核点,从而使S'相形核数目增加。同时,由于基体中存在恒定的Mg和Cu溶质原子,当S'相密度提高时其尺寸会更加细小、分布更加均匀[21]。经新型热处理后的PU(3/150)态合金比T8(3%)态合金强度和伸长率均有提高,达到了良好的强塑性配合。

图6d所示为经本工艺处理后PU(3/200)态合金显微组织的明场相照片,可见PU(3/200)态合金内S'相较PU(3/150)态合金内S'相粗大,且数量减少。其原因是上坡淬火的温度梯度增大,由此产生的微塑性变形增大,合金内部引入了更多的位错。位错密度的提高为溶质原子的扩散提供了有利的快速通道,加速了时效进程,S'相发生了粗化,强化效果下降。在时效过程中位错回复和内应力松弛也伴随着脱溶沉淀析出过程,位错回复和内应力松弛因降低强度而改善合金塑性[22]。而在时效过程中PU(3/200)态合金比PU(3/150)态合金更有利于回复,即PU(3/200)态合金回复所引起的软化大于PU(3/150)态合金。则在时效过程中,在回复引起的软化和S'相强化综合作用下,PU(3/200)态合金的力学性能下降。

结合图2不同热处理状态下合金的残余应力和图6不同热处理制度下合金的显微组织,可以发现,在合金残余应力较大的T6态试样中S'相不均匀地分布在基体中,残余应力较低的T8态试样中S'相集中在位错处析出,分布不均匀,但比T6态尺寸小,残余应力最低的PU(3/150)态合金中S'相细小、密集且均匀的分布在铝基体中。由此可以说明,尺寸数量适中、分布均匀的S'相可使Al-Cu-Mg合金获得较低的残余应力。其原因是,在时效过程中合金中S'相的析出使其周围出现高弹性应力场。合金表面存在残余压应力,则该区域晶粒基本表现为压应力。压应力使合金基体的点阵常数减小,S'相的析出在周围产生弹性拉应力场并与残余压应力场叠加,使残余应力消减[23]。而新型热处理使合金内部出现高密度且分布均匀的位错,使S'相数量增多且在各方向均匀分布,从而使S'相产生各方向的共格应力场,最大限度与淬火残余应力场叠加,使合金的残余应力大幅降低。

3 结论

(1) 新型热处理制度能显著降低Al-Cu-Mg合金的残余应力,残余应力的消减率高达92.7%。

(2) 新型热处理的Al-Cu-Mg合金力学性能比T6状态有大幅度的提高。尤其是经PU(3/150)处理的合金,具有高强度和良好的塑性且其屈服强度、抗拉强度分别提高至463.6MPa、502.5MPa的同时,伸长率仍保持在12.7%。

(3) 新型热处理能大幅降低残余应力的原因是,合金产生的塑性变形消耗了原有弹性能,降低了板材原有的高内能状态,在随后的时效过程中S'相产生的共格应力场与合金原有残余应力场叠加,使残余应力消减。新型热处理提高合金性能的机制是,在预拉伸和上坡淬火过程中应变引入的高密度位错促进了S'相的均匀弥散析出。

参考文献

The cyclic fatigue and final fracture behavior of aluminum alloy 2524

[J].

Effect of new thermo-mechanical treatment on microstructure and properties of 2E12 aluminum alloy

[J].

新型热机械处理对2E12铝合金显微组织与性能的影响

[J].

Effects of inclusions, grain boundaries and grain orientations on the fatigue crack initiation and propagation behavior of 2524-T3 Al alloy

[J].

Fatigue crack growth in residual stress field

[J].

Prediction and measurement of relieved residual stress by the cryogenic heat treatment for Al6061 alloy: mechanical properties and microstructure

[J].

Residual stress and microstructure effects on fatigue crack growth in AA2050 friction stir welds

[J].

Mechanics about eliminating residual stress of aluminum alloy thic-ken-plates based on pre-stretching technology

[J].

基于预拉伸工艺的铝合金厚板残余应力消除机理

[J].

Regulation Mechanism of Novel Thermomechanical Treatment for Microstructure and Properties of 2E12 Aluminum Alloy

[J].

Residual stress, stress relief, and inhomogeneity in aluminum plate

[J].

Residual stress development and relief in high strength aluminium alloys using standard and retrogression thermal treatments

[J].

Uphill quenching of aluminium: a process overview

[J].

50th Anniversary Article: The Origin and Management of Residual Stress in Heat-treatable Aluminium Alloys

[J].

Investigation on residual stresses in pre-stretching process of aluminum alloy thick plate based on material non-uniformity

[J].

Reduction of residual stress and improvement of dimensional accuracy by uphill quenching for Al6061 tube

[J].

Minimization of residual stress in heat-treated Al-Si-Mg cast alloys using uphill quenching: Mechanisms and effects on static and dynamic properties

[J].

Cryogenic treatment of Al and Al alloys

[J].

铝和铝合金的深冷处理

[J].

Precipitation process along dislocations in Al-Cu-Mg alloy during artificial aging

[J].

Precipitation proeesses during the early stage of aging in Al-Cu-Mg alloys

Two types of S phase precipitates in Al-Cu-Mg alloys

[J].

Minimization of residual stress in an Al-Cu alloy forged plate by different heat treatments

[J].

Effect of pre-stretching on microstructure of aged 2524 aluminium alloy

[J].

Optimization of strength and ductility of 2024 Al by equal channel angular pressing (ECAP) and post-ECAP aging

[J].