热障涂层由基底层、粘结层、氧化层及陶瓷层组成,作为一种集隔热、抗氧化、防腐蚀和耐冲蚀于一体的环保材料广泛应用在航空航天发动机涡轮叶片的表面。目前常用的热障涂层陶瓷层材料,为8%氧化钇稳定的氧化锆[1]。氧化锆在较高工作温度下的单斜相与四方相之间的转化[2]产生4%左右的体积膨胀收缩,易使涂层剥落开裂。很多学者针对陶瓷层材料的这一问题展开了研究,期望制备出热导率低、在熔点以下无相变、抗高温烧结能力强的材料。烧绿石结构的稀土锆酸盐Ln2Zr2O7[3]、萤石结构的La2Ce2O7[4]、钙钛矿结构的SrZrO3均满足以上要求,但是前者的热膨胀系数和断裂韧性偏低且高温热循环寿命短,而萤石结构的La2Ce2O7在低温发生热膨胀收缩,氧化铈的化学计量比偏低,在室温到1230℃间有相变[5,6],均不能满足热障涂层系统严苛的使用条件。磁铅石具有立方相和六方相混合结构,以及各向异性的物理性能 [7]。一层La2O3紧接着四层尖晶石结构,尖晶石层被对称镜面分割。沿着垂直于该层与镜面方向的c轴生长缓慢,热稳定性较好,且这种排列结构的空穴量较少,能抑制氧原子的扩散[8]。磁铅石结构的镁基六铝酸镧化学式为LaMgAl11O19,具有六方晶系,有较大的纵横比,抗高温烧结能力强,即使在1200℃焙烧后其比表面积仍大于20 m2/g[9]。该结构具有高熔点、室温到工作温度间无相变、低热导率[10]、化学反应惰性、高热膨胀系数、良好的抗热冲击性和低烧结率,有极大的研究价值和应用前景。制备镁基六铝酸镧的主要方法有高温固相法,溶胶-凝胶法和共沉淀法。共沉淀法可使多种阳离子以均相形式存在于溶液中,化学反应后可得到成分均匀的纳米粉体材料,易制备出粒度小且分布均匀的纳米粉体材料。与高温固相法相比,化学共沉淀法可使原料细化和均匀混合,产物的杂质含量低;与溶胶-凝胶法相比,化学共沉淀法可节约反应前驱体、制备工艺更简单。本文选取不同的沉淀温度和pH值,以确定可提高镁基六铝酸镧生成效率及相驱动力的参数,降低磁铅石相初始生成温度,降低纯镁基六铝酸镧粉体生成温度,提高前驱粉体的质量。

1 实验方法

1.1 镁基六铝酸镧粉末的制备

采用共沉淀法制备镁基六铝酸镧粉末,其工艺流程为:配料—溶解—沉淀—洗涤沉淀—干燥—高温煅烧—破碎筛分。使用的原料为La2O3、Al(NO3)3·9H2O、Mg(NO3)2·6H2O;试剂为浓硝酸、浓氨水、碳酸铵;实验用仪器有恒温水浴加热器、DF-1集热式磁力加热搅拌器、循环水式真空泵以及HN202-T台式干燥箱。

将La2O3在900℃预烧2 h后溶于浓HNO3中(溶液1),反应化学式为:

将Al(NO3)3·9H2O、Mg(NO3)2·6H2O按照Mg2+、Al3+的摩尔比=1:19溶于去离子水中(溶液2),反应式为:

将溶液2加入溶液1中,使其La3+、Mg2+的摩尔比为1:1。然后将其放入搅拌器中搅拌30 min,再用滴管缓慢加入沉淀剂到混合硝酸溶液中直到pH值呈碱性。化学式为:

用去离子水清洗得到的沉淀产物使其pH值为7,再用无水乙醇清洗两次后在80℃烘干,得到镁基六铝酸镧前驱粉体。后续经过高温煅烧,前驱产物可相变为纯LaMgAl11O19粉体。

为了使溶液充分反应、提高粉体性能,本文研究沉淀温度、pH值等参数对前驱粉体性能的影响。将前驱粉体1原料在室温下混合、搅拌,前驱粉体2、3、4、5、6的沉淀温度为60℃,沉淀pH值设置为不同数值。为了研究沉淀剂对粉体性能的影响,选取碳酸铵作为粉体5、6的沉淀剂,以求在降低pH值的同时提高粉体性能。6种前驱粉体的具体工艺参数列于表1。

表1 共沉淀法各前驱粉体工艺参数

Table 1

| pH value | Precipitant | Precipition temperature | |

|---|---|---|---|

| Precursor powder 1 | 12.5 | Ammonia | Room temperature |

| Precursor powder 2 | 10.5 | Ammonia | 60℃ |

| Precursor powder 3 | 11.5 | Ammonia | 60℃ |

| Precursor powder 4 | 12.5 | Ammonia | 60℃ |

| Precursor powder 5 | 8.0 | Ammonium carbonate | 60℃ |

| Precursor powder 6 | 9.5 | Ammonium carbonate | 60℃ |

1.2 粉体的表征

使用Rigaku D/max型X射线衍射仪分析粉体相的组成、晶粒尺寸及结晶度,扫描范围为15~85º。将煅烧处理后的粉体与硅片超声15 min左右,喷金后使用FEI- FEG XL30场发射扫描电子显微镜观察粉体的显微形貌和粉体尺寸。使用Malvern ZEN3600粒度仪测量粉体团聚的尺寸分布。

2 结果和讨论

2.1 前驱粉体在各温度下煅烧后的物相

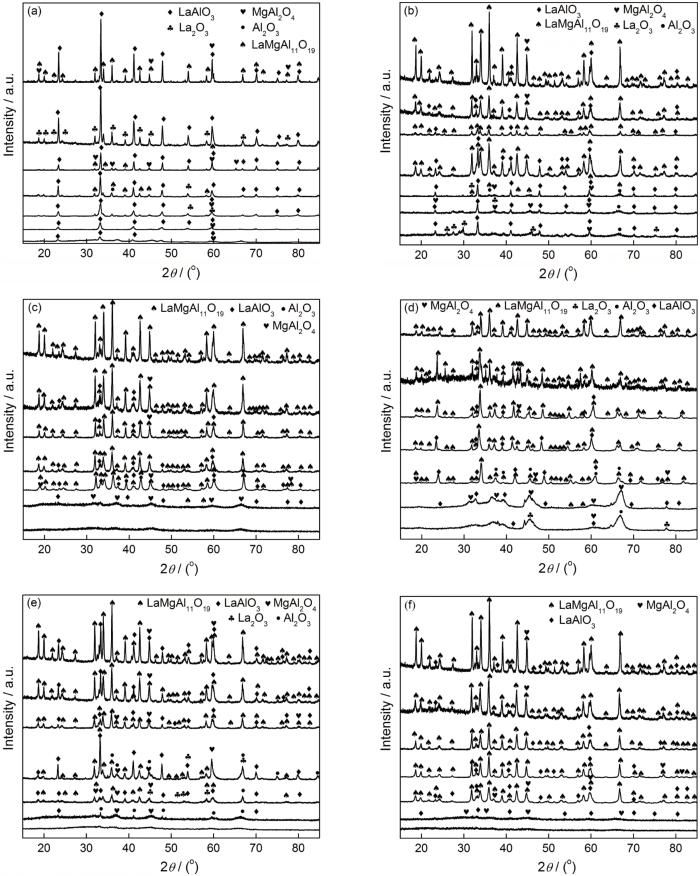

根据文献[11]和多次试验验证,沉淀温度为常温制备的前驱粉体在800℃开始结晶,在900℃检验出微量LaAlO3和La2O3,升温至1000℃钙钛矿结构的LaAlO3为主相且含量持续增加,生成少量尖晶石结构的MgAl2O4。在1000~1200℃尖晶石相的MgAl2O4含量增加,以LaAlO3为主相。在1200℃产生磁铅石相的LaMgAl11O19,主相仍为LaAlO3。煅烧温度达到1300℃时LaMgAl11O19为主相,升温至1600℃前驱粉体相变为纯LaMgAl11O19粉体。以此为参考,本文选取前驱粉体的煅烧温度分别为900、1000、1100、1200、1300、1400和1500℃,图1为给出了6种前驱粉体在各温度煅烧后的X射线衍射图谱。

图1

图1

不同温度下煅烧前驱粉体的XRD谱

Fig.1

XRD patterns of the calcined precursor powders prepared at room temperature and pH12.5 with ammonia as the precipitator (a), synthesized temperature of 60℃, pH10.5 (b), pH11.5 (c), pH12.5 (d), pH8 (e), pH9.5 (f) with ammonia as the precipitator

图1中的每个图谱内谱线由下至上煅烧温度依次为900、1000、1100、1200、1300、1400和1500℃。煅烧温度为900℃,粉体2的结晶度较高,粉体1、4开始结晶,其余粉体未结晶。粉体2和4的特征峰均检索出LaAlO3、La2O3、MgAl2O4及La2O3相,分别与PDF卡片#31-0022、#05-0602、#21-1152及#29-0063对应,粉体1检测出LaAlO3及MgAl2O4相。可见煅烧温度较低时,沉淀温度和pH值对粉体的初始结晶温度影响不大。

煅烧温度为1000℃时,在所有反应产物中均检测出钙钛矿结构的LaAlO3和尖晶石结构的MgAl2O4,以LaAlO3为主相。所有粉体进一步结晶,pH值较低的粉体2和在常温下沉淀反应制备的粉体1结晶较快,说明沉淀温度和pH值对粉体的结晶没有影响。煅烧温度提高到1100℃,在所有粉体中均检测出多种物相。这表明,在此温度下同时进行多种化学反应,在粉体中生成较多的中间产物。在除粉体1外的其余粉体中均有磁铅石相LaMgAl11O19生成,与标准卡片#77-1429对应,说明提高沉淀温度可有效降低磁铅石相初始生成温度,且温度对磁铅石相生成效率的影响大于pH值的影响。粉体3、4中磁铅石相的含量高于粉体1、2,粉体6中磁铅石相含量高于粉体5。这表明,对于使用相同沉淀剂制备的前驱粉体,提高沉淀pH值可有效提高磁铅石相的生成效率。粉体5、6磁铅石相的含量高于粉体2,说明在1100℃以碳酸铵做沉淀剂粉体相变效率高于pH值更高,沉淀剂为浓氨水的粉体2。

1200℃是检测前驱粉体性能的重要温度。在该温度粉体相变为磁铅石相,但不能提供足够的相生成驱动力。因此,可根据生成磁铅石相的LaMgAl11O19与否和磁铅石相是作为主相还是微量相检验前驱粉体的性能。在前驱粉体1中生成了LaMgAl11O19但不是主相,其余前驱粉体主相均为LaMgAl11O19,这再次证明提高沉淀温度可提高生成磁铅石相的驱动力。粉体3、4、6中磁铅石相的含量比粉体2、5的高,粉体5依然有较多的中间相,相变效率低于粉体2。

在1300℃煅烧5 h后,粉体的XRD谱中衍射峰增多,前驱粉体3、4、6中仅有少量尖晶石结构的MgAl2O4及钙钛矿结构的LaAlO3存在,粉体3、4的所有衍射峰均与磁铅石相的LaMgAl11O19衍射峰对应,粉体2中磁铅石相生成效率高于粉体5低于粉体6,粉体1主相为钙钛矿相。这再次证明,提高沉淀温度和pH值可提高磁铅石相的生成效率;同时,当沉淀剂为碳酸铵时,粉体6的磁铅石相生成效率比沉淀剂为氨水、沉淀pH值更高的粉体2高,比粉体3和4的低。

对于前驱粉体1,在1400℃煅烧时中间相较多,在1500℃煅烧时磁铅石相含量有大幅度提高,说明沉淀温度为常温的前驱粉体在1400℃中间产物开始大量反应生成LaMgAl11O19,但是反应不完全还存在亚稳相LaAlO3和MgAl2O4。粉体3、4在1400℃煅烧后,所有衍射峰与磁铅石相的衍射谱线重合但仍伴随少量亚稳相,在1500℃煅烧后粉体3、4物相变得单一,相变为纯LaMgAl11O19粉体,粉体2还有少量亚稳相存在。粉体5、6在1400℃煅烧后磁铅石相含量为主导地位,但是仍有不匹配峰,在1500℃煅烧后粉体6磁铅石相含量大于粉体5,只有极少量的LaAlO3。

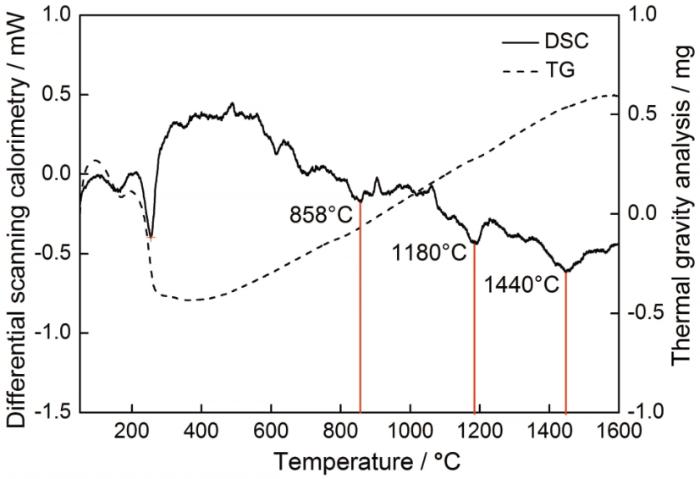

综上所述,在从常温到1500℃的相变过程中,粉体3、4生成磁铅石相效率最高,二者的性能基本上相同。故为了减少清洗工序和提高粉体生产效率,选取pH值为11.5即可。粉体6的相变效率高于pH值更高的粉体2,低于粉体3、4。其原因是,碳酸铵的溶解度为50%,所以沉淀后的溶液其最大pH值为9.5,限制了粉体性能的进一步提高。对相变效率最高的粉体3进行差时扫描量热法(Differential scanning calorimetry,简称DSC)和热重法(Thermal gravity analysis,简称TG)分析,图2给出了随着煅烧温度的提高前驱粉体3对应的DSC和TG曲线。根据图中粉体在整个加热阶段吸放热状态结合XRD分析结果,可判断相变峰值有三个。858℃峰表征钙钛矿相和尖晶石相生成,1180℃峰表征磁铅石相生成,DSC曲线在1440℃后上行证明化学反应结束,前驱粉体相变为纯LaMgAl11O19粉体的温度约为1440℃。图中TG曲线先凹陷后突起,说明前驱粉体煅烧过程中先发生分解反应,之后粉体中的La3+、Mg2+、Al3+与O2-离子发生氧化反应,随着煅烧温度的提高粉体持续增重。

图2

图2

粉体3的DSC及TG曲线

Fig.2

Differential scanning calorimetry and thermal gravity analysis curve graph of the precursor powder 3

2.2 粉体的结晶度

从表2可见,随着煅烧温度的提高所有前驱粉体的结晶度均有先增大后减小再增大的趋势,说明煅烧后的前驱体粉体由晶相和非晶相两部分组成。结晶完整的晶体其颗粒较大,内部质点排列规则;结晶度差的晶体其晶粒较为细小,晶体中还有位错等缺陷。初期结晶度的提高,说明随着煅烧温度的提高粉体开始从非晶向晶体转化。之后结晶度的降低说明,随着煅烧温度进一步提高晶体排序混乱,晶体结晶完整度下降,晶粒度减小。最终粉体结晶度再次提高,是煅烧温度的提高使粉体晶粒尺寸变大所致。表格数据显示,粉体结晶度下降的区间在LaMgAl11O19生成的温度区间内,即随着磁铅石结构的晶体逐渐生成粉体的结晶度有下降趋势。其原因可能是LaMgAl11O19晶体中的立方密堆层和六方密堆层相互交错,晶体随机排列[13],存在复杂和混乱扭曲的晶体结构,这种结构使粉体结的晶度下降。煅烧在1100℃~1200℃前驱粉体3、6结晶度下降,说明已有较多LaMgAl11O19晶体生成。在此温度区间其余粉体的结晶度还在提高,证明粉体3、6生成LaMgAl11O19的效率高于其它粉体。

表2 共沉淀法制备的各前驱粉体的结晶度

Table 2

| Temperature/℃ | Precursor powder 1 | Precursor powder 2 | Precursor powder 3 | Precursor powder 5 | Precursor powder 6 |

|---|---|---|---|---|---|

| 900 | - | 46.83% | - | - | - |

| 1000 | 55.55% | 52.97% | 63.84% | 31.01% | 48.57% |

| 1100 | 60.83% | 77.19% | 89.88% | 55.92% | 90.25% |

| 1200 | 95.31% | 94.36% | 83.80% | 86.84% | 87.52% |

| 1300 | 76.51% | 69.87% | 76.55% | 83.60% | 86.56% |

| 1400 | 78.11% | 71.34% | 71.13% | 78.66% | 77.85% |

| 1500 | 79.70% | 75.68% | 89.74% | 83.81% | 85.08% |

2.3 粉体的平均晶粒尺寸

根据X射线衍射理论,当晶粒尺寸小于100 nm时,应力引起的宽化和晶粒尺寸引起的宽化相比可忽略不计,因此可通过Debye-Scherrer公式结合XRD计算得出样品的晶粒尺寸。用共沉淀法合成的各粉体平均晶粒尺寸,如表3所示。

表3 共沉淀法制备的各前驱粉体平均晶粒尺寸

Table 3

| 1000℃ | 1100℃ | 1200℃ | 1300℃ | 1400℃ | 1500℃ | |

|---|---|---|---|---|---|---|

| Precursor powder 1 | 25.2 | 21.3 | 39.4 | 32.7 | 104.3 | 81.1 |

| Precursor powder 2 | - | 17.9 | 23.9 | 30.4 | 37.06 | 76.4 |

| Precursor powder 3 | 10.1 | 16.1 | 20.7 | 23.2 | 47.2 | 55.9 |

| Precursor powder 5 | 9.5 | 14.0 | 51.6 | 22.0 | 45.0 | 72.5 |

| Precursor powder 6 | - | 16.1 | 20.6 | 24.4 | 33.9 | 60.8 |

根据微观传热学,当材料晶粒度为纳米尺度与声子平均自由程相当时,晶粒对声子的散射作用显著增加,从而影响涂层的隔热性能[14]。因为热导率K由载流子部分Kc和声子部分Kp构成,而Kp占主导地位。当材料的微观尺寸为纳米尺度时试样的密度减小,导致声子的传播速度减小;同时,晶粒尺寸的减小使材料的表面和界面的体积分数急剧增加,对声子的散射加强。两者的共同作用,使晶格热导率大幅降低。从表3可见,随着煅烧温度的提高所有粉体的晶粒尺寸增大,说明随着煅烧温度的提高晶粒长大,导致粉体隔热性能下降。但是,在相同的温度1500℃煅烧5 h退火后,粉体3的热导率最低,隔热性能最好。这表明,在同等沉淀温度下pH值的增大有利于减小晶粒尺寸,从而降低粉体的热导率。并且,提高沉淀温度也使粉体的热导率降低。

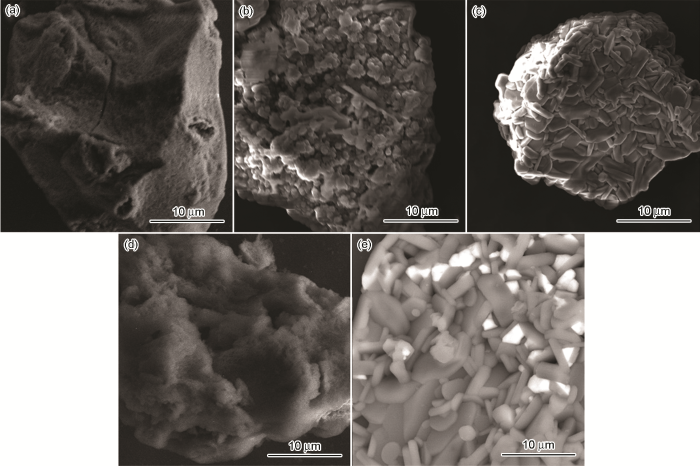

2.4 粉体的扫描电镜形貌

图3给出了在1500℃煅烧5 h的5种粉体超声后的反应产物形貌。由图3可见,粉体3和6经过高温相变后,晶体在高温生长中受到六铝酸镧密排六方结构的影响,使反应产物具有无序堆积的板条状菊花[15]形貌,或六角片方形貌。这种结构的粉体具备良好的热稳定性,且无序堆积的孔隙有利于降低团聚粉体的热导率。粉体3的晶粒更均匀,粉体6的一部分晶粒未生长完全,与XRD相变结果吻合,进一步证明粉体3经过1500℃煅烧后相变为LaMgAl11O19粉体,粉体6的相变反应还不完全。粉体2的晶粒处于向板状生长但是未完成相变的过渡状态,粉体5处于刚开始向六角片方结构形成状态,而粉体1中片状晶粒发育最慢。根据SEM图可以证明,提高沉淀温度的粉体比没有提高沉淀温度的粉体表现出更好的相变效率,提高pH值可提高六铝酸镧密排六方结构的生成效率。

图3

图3

在1500℃煅烧粉体的SEM形貌

Fig.3

Surface microstructure of powders calcined at 1500℃ (a) precursor powder 1, (b) precursor powder 2, (c) precursor powder 3, (d) precursor powder 5, (e) precursor powder 6

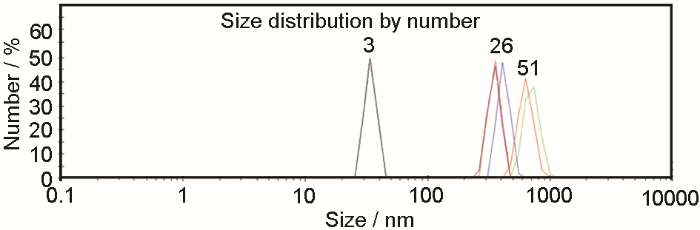

2.5 各粉体团聚尺寸的分布

图4给出了Malvern ZEN3600粒度仪结合Manual measurement软件分析的粉体团聚尺寸分布。团聚分为软团聚和硬团聚,软团聚由颗粒间的范德华力及库仑力所致,可通过化学及机械能的作用消除;硬团聚的晶粒间存在化学键作用,无法消除。本文在测量尺寸分布前对粉体进行了超声处理,又在粒度仪中进行机械能消除,因此测得的数据为硬团聚尺寸。根据团聚粉体的尺寸分布,前驱粉体3的尺寸分布较为均匀,颗粒差异跨度较小。而其余粉体颗粒的尺寸均匀性不如粉体3。其原因可能是,粉体3在1500℃煅烧5 h已经完全相变为LaMgAl11O19纯粉体,而其余的粉体还有中间相。

图4

图4

在1500℃煅烧5 h各粉体的尺寸分布

Fig.4

Dimension distribution of calcined powders at 1500℃ over 5 h

图5给出了使用Image Pro Plus对超声处理后各粉体软团聚尺寸的测量统计。根据粉体的等径圆团聚尺寸分布,当沉淀剂为碳酸铵时粉末团聚尺寸总体大于沉淀剂为浓氨水时的尺寸。把粉体制备成陶瓷层的常规方法,是电子束物理气相沉积、等离子喷涂及冷喷涂。但是EB-PVD影响合成LaMgAl11O19中Mg的化学计量比[16],因此制备陶瓷层最适合的方法等离子喷涂和冷喷涂。等离子喷涂适宜的粉体尺寸分布区间为20~100 μm[16],冷喷涂适宜的粉体尺寸分布区间为5~50 μm[17],且团聚尺寸分布均匀有利于后期涂层平整。因此,选取1500℃煅烧5 h的粉体3制备的LaMgAl11O19粉体用于喷涂最佳。

图5

图5

在1500℃煅烧5 h各粉体的等径圆尺寸分布

Fig.5

Equal dimension distribution of calcined powders at 1500℃ over 5 hours (a) precursor powder 1, (b) precursor powder 2, (c) precursor powder 3, (d) precursor powder 5, (e) precursor powder 6

2.6 用稀土离子Nd、Gd、Sm取代La的镁基六铝酸盐

表4 各稀土氧化物掺杂的前驱粉体共沉淀制备工艺

Table 4

| pH value | Rare earth element | Precipitant | |

|---|---|---|---|

| Precursor powder 7 | Nd2O3 | ||

| Precursor powder 8 | 11.5 | Gd2O3 | Ammonia |

| Precursor powder 9 | Sm2O3 |

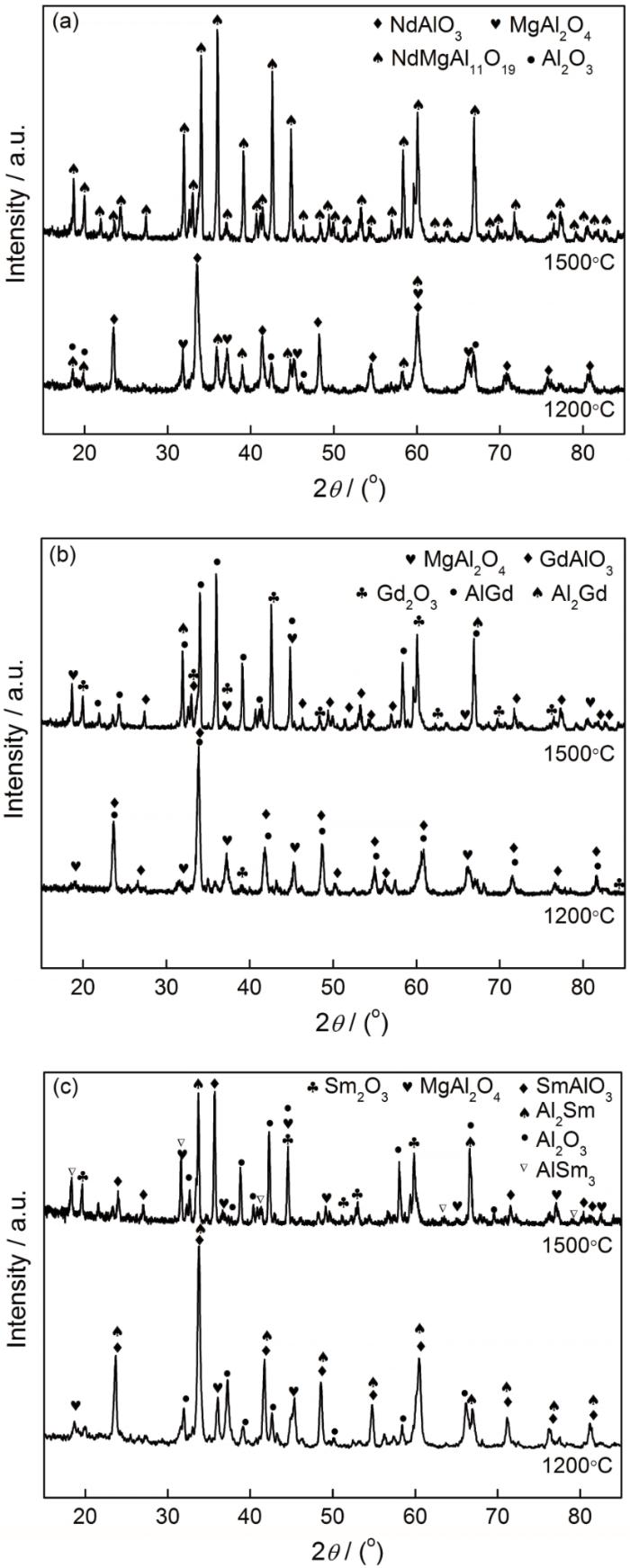

以煅烧温度1200℃和1500℃为参考检测三种粉体的性能,观察其XRD衍射谱。

图6a给出了前驱粉体7在1200、1500℃煅烧5 h后的XRD谱。可以看出,粉体7在1200℃煅烧后的主相为NdAlO3,与钙钛矿结构的NdAlO3(PDF#39-0487)一致。其次为尖晶石结构的MgAlO4(PDF#89-1627)、磁铅石结构的NdMgAl11O19(PDF#77-1430)和中间相Al2O3(PDF#13-0373)。当煅烧温度提高到1500℃,粉体7中所有衍射峰均与磁铅石结构的PDF#77-1430衍射图谱对应,证明用共沉淀法制备镁基六铝酸盐的稀土阳离子选取Nd3+也可以制备出磁铅石结构的纯相粉体。

图6

图6

前驱粉体在不同温度煅烧后的XRD谱

Fig.6

XRD patterns of the precursor powders doped by Nd element (a) and Gd element (b) and Sm ele-ment (c) after calcinated at different temperature

图6b给出了前驱粉体8在1200、1500℃煅烧5 h后的XRD谱。可以看出,粉体8在1200℃煅烧后的主相为GdAlO3和AlGd,与GdAlO3(PDF#46-0395)及AlGd(PDF#25-1126)一致。其次为尖晶石结构的MgAlO4(PDF#89-1627)和少量的Gd2O3(PDF#11-0414)。煅烧温度提高到1500℃,粉体8没有相变成磁铅石相,且粉体中含有GdAlO3、AlGd、MgAlO4、Gd2O3和Al2Gd(PDF#25-1128)多种物相。这表明,用共沉淀法制备镁基六铝酸盐的稀土阳离子选取Gd3+不能制备出磁铅石结构的纯相粉体。

图6c给出了前驱粉体9在1200、1500℃煅烧5 h后的XRD谱。可以看出,粉体9在1200 ℃煅烧后的主相为SmAlO3和Al2Sm,与SmAlO3(PDF#29-0082)及Al2Sm(PDF#28-0032)一致。其次为尖晶石结构的MgAlO4(PDF#21-1152)和少量的Al2O3(PDF#10-0414)。煅烧温度提高到1500℃,粉体9未相变成磁铅石相,粉体中含有SmAlO3、Al2Sm、MgAlO4、Al2O3、AlSm3(PDF#30-0037)及Sm2O3(PDF#09-0201)多种物相。这表明,共沉淀法制备镁基六铝酸盐的稀土阳离子选取Sm3+,不能制备出磁铅石结构的纯相粉体。用相同工艺参数制备的粉体7、8、9,其性能差异的原因可能是La和Nd的原子量之差较小,原子间的结合能比较接近。同时,La2O3和Nd2O3在前期都能很好的和浓硝酸发生反应生成La(NO)3和Nd(NO)3,而Sm2O3和Gd2O3与浓硝酸不能充分反应,因此有化学试剂析出,可能是影响前驱产物性能结构不同的主要原因。因此,沉淀温度选取60℃,沉淀pH值选取11.5,用共沉淀法在1500℃煅烧5 h,可制备出纯LaMgAl11O19和NdMgAl11O19粉体。

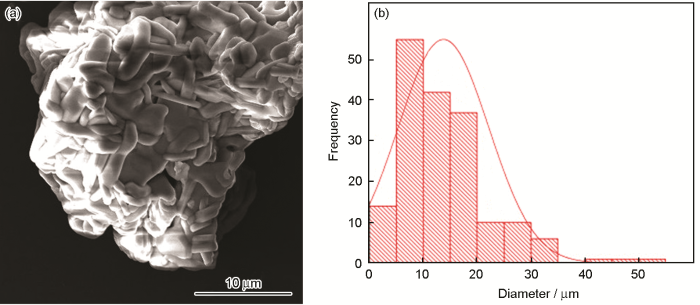

图7

图7

在1500℃煅烧的粉体7的SEM形貌及等径圆尺寸分布

Fig.7

The surface microstructure (a) and equal dimension distribution(b) of calcined powders 7 at 1500℃

3 结论

(1) 用共沉淀法制备镁基六铝酸镧前驱粉体,提高沉淀温度和pH值有利于LaMgAl11O19的形成和降低纯相生成温度,并提高LaMgAl11O19的生成效率。沉淀温度对镁基六铝酸镧生成效率的影响大于pH值的影响。

(2) 使用碳酸铵沉淀剂pH值为9.5制备的粉体,其性能优于使用氨水沉淀剂pH值为10.5制备的粉体。

(3) 在沉淀温度相同的条件下,pH值增大有利于减小晶粒尺寸和降低粉体的热导率。

(4) 在pH值为11.5、沉淀温度为60℃制备的前驱粉体,在1500℃煅烧5 h可得到单一相成分的LaMgAl11O19、NdMgAl11O19粉体。LaMgAl11O19、NdMgAl11O19粉体团聚尺寸分布在适宜冷喷涂的尺寸区间内。NdMgAl11O19晶粒尺寸略大于LaMgAl11O19的晶粒尺寸。

参考文献

Failure mechanisms and life prediction of thermal barrier coatings

[J].

热障涂层的破坏机理与寿命预测

[J].

Phase transformation of ZrO2 doped with CeO2

[J].

Progress in research of novel rare-earth Zirconate materials

[J].

新型稀土锆酸盐材料研究进展

[J].

Preparation of Sm2O3 doped La2Ce2O7 ceramics for thermal barrier coatings by high temperature solid-state reaction

[J].

高温固相法制备Sm2O3掺杂La2Ce2O7热障涂层材料

[J].

Research progress of perovskite and A2B2O7 ceramics for thermal barrier coatings

[J].

钙钛矿及A2B2O7型热障涂层用陶瓷材料研究进展

[J].

Thermophysical properties of Y2O3 and Gd2O3 co-doped SrZrO3 thermal barrier coating material

[J].

Y2O3与Gd2O3共掺杂SrZrO3热障涂层材料的热物理性能

[J].

Synthesis and lattice thermal expansion of magnetoplumbite structured Neodymium Magnesium Hexaaluminate

[J].

磁铅石结构NdMgAl11O19粉体的合成与晶格热膨胀

[J].

Analytical electron microscope analysis of the formation of BaO⋅6Al2O3

[J].

Catalytic Combustion over hexaaluminate catalysts

[J].

高温燃烧催化剂-六铝酸盐的结构、性质及制备

[J].

Investigation progress on one novel thermal barrier coating

[J].

一种新型热障涂层的研究进展

[J].

Preparation of LaMgAl11O19 spray powder-a new thermal barrier coatings material

[J].

新型热障涂层材料镁基六铝酸镧喷涂粉末的制备

[J].

Application of determination of crystallinity of inorganic materials by XRD

[J].

XRD在无机材料结晶度测定中的应用

[J].

Lanthanum hexaaluminate-a new material for atmospheric plasma spraying of advanced thermal barrier coatings

[J].

Effect of grain size on thermoelectric properties of CoSb3 compound

[J].

晶粒尺寸对CoSb3化合物热电性能的影响

[J].

Lanthanum hexaaluminate-novel thermal barrier coatings for gas turbine applications-materials and process development

[J].

Plasma-sprayed rare earth hexaluminate coatings

[J].

等离子喷涂稀土六铝酸盐热障涂层

[J].

Research and development of cold spray technology

[J].

冷喷涂技术的研究现状及进展

[J].

Crystallization of calcium hexaluminate on basal alumina

[J].