文献标识码: 1005-3093(2017)11-0867-07

通讯作者:

收稿日期: 2016-11-3

网络出版日期: 2017-11-30

版权声明: 2017 《材料研究学报》编辑部 《材料研究学报》编辑部

基金资助:

作者简介:

赵志刚,男,1988年生,硕士生

展开

摘要

以表面改性后的海泡石(OSP)作为三元乙丙橡胶(EPDM)的补强填料进行4因素3水平正交试验(L9(34)),研究了各因素对改性海泡石补强EPDM复合橡胶(OSP/EPDM)热氧稳定性能的影响。用热重-差热分析(TG-DTA)测定了OSP/EPDM氧化峰的峰值温度的变化,根据OSP/EPDM硫化胶的氧化反应和氧化反应动力学计算求得氧化反应表观活化能ΔE和反应速率常数KT,用Doyle氧化诱导期公式计算了氧化诱导期(OIT),并与橡胶在老化箱中的热老化实验结果比较。结果表明:求得的氧化诱导期t70与反应速率常数K70的结果十分吻合,与橡胶老化箱老化试验实测的老化系数变化的趋势相一致,证明根据t70能很好地评价OSP/EPDM的热氧稳定性。

关键词:

Abstract

Effect of the addition of modified sepiolite on the thermal oxidative stability of the surface modified sepiolite reinforced ethylene propylene diene monomer rubber (OSP/EPDM) was investigated via the orthogonal experiment L9(34). The peak temperature variation for the oxidation process of OSP/EPDM is determined by thermogravimetric and differential thermal analysis (TG-DTA). The apparent activation energy (ΔE) and reaction rate constant (KT) were acquired via oxidation reaction test of the vulcanized rubber and oxidation reaction kinetics calculation, while the oxidation induction time (OIT) was calculated according to Doyle formula, which was compared with the experimental resultsof rubber aging test. The results show that the oxidation induction time (t70) are in good agreement with the reaction rate constant K70, and the calculated results are consistent to the experimental ones, indicating that the t70 could be applied to evaluate thermal oxidative stability of OSP/EPDM.

Keywords:

三元乙丙橡胶(Ethylene propylene diene monomer,EPDM)是乙烯、丙烯和少量不饱和第三单体(非共轭二烯烃)的共聚物,属于高饱和度非结晶性橡胶[1],需加入补强性填料以得到需要的性能。海泡石是一种具有链状或层状过渡型结构特征的含水富镁硅酸盐粘土矿物[2-4],具有较高的长径比,其表面含有大量的硅羟基活性基团,是高分子聚合物的理想补强填料[5,6]。Sugiura等[7]发现,海泡石不但能吸收EPDM中的添加剂防止其渗出,还能改善EPDM的喷霜与龟裂性能。邹德荣[8]研究了海泡石对EPDM的加速老化的影响,发现海泡石的抗老化性能优于温石棉,并具有较好的力学性能。EPDM在侧链中含有不饱和双键,取代基空间位阻小,分子链柔性好,使其具有良好的耐老化性、优良的耐曲挠性、耐油性以及优异的绝缘性能,广泛应用于密封器件、电线电缆和耐热制品等[9-12]。虽然EPDM具有良好的化学结构稳定性,但是橡胶制品在使用和储存过程中易受外部环境的影响而发生老化,其中热氧老化是影响橡胶寿命的重要原因。

氧化诱导期(OIT),是一种简单有效的评价材料耐热氧化分解的相对量度和稳定性水平的手段 [13]。Wong等[14]采用标准OIT测试方法和高压OIT测试方法分别测定了聚乙烯的氧化诱导期,以评价炭黑与防老化剂在老化箱中的相互作用。Archodoulaki等[13]用差示扫描量热法(DSC)测定聚丙烯的OIT,研究了聚丙烯的热降解行为,认为用OIT能很好地评价稳定剂在聚乙烯热老化过程中的消耗行为。Hoyos等[15]应用OIT评价全同立构聚丙烯的热稳定性能,认为摩尔质量和微观结构均显著影响聚丙烯的热稳定性。Rosa等[16]系统地研究了用DSC求取OIT的影响因素,认为样品形状、样品质量和升温速率均显著地影响OIT的测试结果。李萍等[17]利用差热分析和OIT研究了含不同防老剂的氯丁橡胶的氧化反应,证明用OIT能表征防老剂的防老化效果,并筛选出性能较好的防老剂。

表1 OSP/EPDM复合橡胶正交实验表

Table 1 Orthogonal experiment of OSP/EPDM composite rubber

| No. | RD/phr | KH570/phr | OSP/phr | CB/phr | S/phr |

|---|---|---|---|---|---|

| 1 | 1.7 | 2 | 60 | 0 | 2.2 |

| 2 | 1.7 | 3 | 80 | 0 | 2.5 |

| 3 | 1.7 | 4 | 100 | 0 | 2.8 |

| 4 | 2 | 2 | 80 | 0 | 2.8 |

| 5 | 2 | 3 | 100 | 0 | 2.2 |

| 6 | 2 | 4 | 60 | 0 | 2.5 |

| 7 | 2.3 | 2 | 100 | 0 | 2.5 |

| 8 | 2.3 | 3 | 60 | 0 | 2.8 |

| 9 | 2.3 | 4 | 80 | 0 | 2.2 |

| CB | 1.7 | 3 | 0 | 80 | 2.5 |

国内外对橡胶的热老化行为的研究,大多以材料的力学性能的变化为依据[18-23]推测复合橡胶的热老化行为和过程。但是,由于此方法的影响因素比较多,耗时长,结果的稳定性也不高。本文用TG-DTA实验方法并借助Doyle-Ozawa、Arrhenius和Doyle公式,以改性海泡石粉体补强EPDM复合橡胶(OSP/EPDM)为对象,对各因素正交试验的试样进行系统的热氧稳定性能测定,通过氧化反应动力学分析确定复合橡胶的氧化诱导期(OIT),并与OSP/EPDM热老化性能比较,研究填料和助剂对复合橡胶老化的影响。

三元乙丙橡胶;γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570);海泡石(SP,湘潭海泡石有限公司);炭黑(CB)(N330)。海泡石化学组成成分(ω%)为:SiO2 59.24,Al2O3 9.99,Fe2O3 4.2,CaO 2.18,MgO 8.66,K2O 1.24,Na2O 0.27,灼失10.89。无水乙醇、防老剂RD、氧化锌、硬脂酸、复合促进剂、硫磺等均为市售。

将偶联剂与无水乙醇以一定比例混合,在磁力搅拌器上恒温搅拌30 min后备用。先将定量海泡石水溶液在高速搅拌机上以1500 r/min分散30 min,后用稀盐酸调节矿浆的pH值,在水浴锅控制一定温度条件下将偶联剂加入,以2000 r/min搅拌1 h。将制得的浆液分别用去离子水、无水乙醇洗涤、抽滤,然后进行干燥和球磨得到有机化改性海泡石粉体(OSP)。

用 TY-160 双辊开炼机将橡胶塑炼,并加入硬脂酸、防老剂、氧化锌、促进剂、硫磺等各种小料和改性后海泡石粉体。混炼后用 TY-2500平板硫化机硫化,硫化温度为170℃,压强为15 MPa。以使用硫化仪测定的t90作为硫化时间。复合橡胶的配方为(质量分数,phr):三元乙丙橡胶100,海泡石、防老剂、硫磺和偶联剂变量,硬脂酸2,复合促进剂3,氧化锌5。OSP/EPDM复合橡胶具体正交实验配方,如表1所示,其中对比试样CB为相同配方条件下完全由炭黑补强的三元乙丙橡胶。

将复合橡胶试样裁剪成哑铃状,试样的厚度为2.0±0.2 mm,其狭小窄平行部分宽度为6 mm。用热空气老化试验机按GB/T 3512-2001《硫化橡胶或热塑性橡胶热空气加速老化和耐热实验》进行热空气老化实验,在大气压强和70℃条件下老化24 h。在环境条件下放置12 h后进行力学性能测试,以橡胶的老化系数(AC)作为评价复合橡胶的热老化性能的标准。橡胶老化系数为

式中AC为橡胶老化系数,σ1、σ2分别表示老化前、后复合橡胶的拉伸强度(MPa),ε1、ε2分别表示老化前、后复合橡胶的扯裂伸长率(%)。

用电子万能拉力试验机按GB/T 528-1998《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》测试复合橡胶老化前后的力学性能。按GB/T 531-1999《橡胶袖珍硬度计压入硬度实验方法》测试A型邵尔硬度。

使用TG-DTA热重-差热联用仪对样品进行差热分析,温度范围为室温至1000℃,空气流速为50 ml/min,升温速率(℃/min)分别为5、10和15。

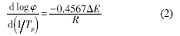

使用差热分析DTA可得到表1中各个试样在空气气氛中不同加热速率条件下的氧化峰的峰值温度Tp,根据Doyle-Ozawa公式[24]

可求出复合橡胶在热氧化反应过程中的活化能。Tp为根据DTA测试得到的复合橡胶试样在空气气氛中、不同加热速率条件下的第一个放热峰的峰值温度(K);R为气体常数(8.3143 J·K-1·mol-1),φ为升温速率(K/min),ΔE为表观活化能(J·mol-1)。对于公式(2),需假设在氧化峰峰顶温度处复合橡胶的氧化反应速率最大,同时假定在任何加热速率下复合橡胶在峰顶温度处具有相同的反应转化率,P.H.LYE等[24]已经证实该假设成立。

公式(2)可转化为

公式(3)为线性直线方程,以logφ对1/Tp作图,根据直线斜率(-0.4567ΔE/R)可求出复合橡胶热老化过程中的氧化表观活化能ΔE,其中C为常数。

根据Paknlak公式

可求出复合橡胶氧化反应的频率因子A(min-1),式中dT/dt为升温速率(K·min-1)。

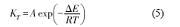

由频率因子,通过Arrhenius公式

可求取在某一指定温度下复合橡胶的反应速率常数KT(min-1)。

根据复合橡胶的氧化表观活化能ΔE与不同加热速率条件下复合橡胶热氧化峰的峰值温度Tp,使用Doyle公式[25]

可估算在某一指定温度Ti条件下复合橡胶的氧化诱导期ti(min)。公式(6)只在ΔE/RTi﹥20的情况下适用,即只适用于近似值与精确值具有显著差异的情况[24]。本实验均满足此要求。在不同升温速率下求取ti,并取其算术平均值作为试样的氧化诱导期。

由于海泡石补强橡胶OSP/EPDM在环境温度下氧化反应进行的比较缓慢,加热可以使复合橡胶在短时间内发生氧化,从而获得橡胶受热时的氧化温度信息。图1给出了加热速率为15℃/min时,在空气和氮气气氛条件下表1中试样2的TG-DTA曲线。由于在空气和氮气气氛条件下都没有发生质量变化,所以两者的TG曲线基本重合。从图1可以看出,在空气气氛条件下复合橡胶在130~225℃范围内出现缓慢的放热变化,当温度高于225℃时反应加剧,放热曲线急剧上升,在225~325℃范围内形成明显的放热峰,放热峰的峰值温度为283.3℃,其热重曲线(TG)为直线,反应过程中并没有发生质量变化;而在氮气气氛中进行同样的加热,复合橡胶既没有放热峰出现也没有质量变化,说明试样在加热的温度范围内发生的反应为有氧参与的热氧分解反应。

图1 试样2在空气和氮气气氛下的TG-DTA曲线

Fig.1 The TG-DTA curve of sample 2 under air and nitrogen atmosphere

图2给出了表1中复合橡胶试样5在空气气氛下加热速率(℃/min)分别为5、10和15时的DTA曲线。其它橡胶试样的DTA曲线与试样5的DTA曲线类似。在相同的条件下测试表1中试样的氧化放热峰的峰值温度,其结果列于表2。

图2

Fig.2 DTA curve of samples 5 in table 1 under air atmosphere with different heating rate

从图2可以看出,试样5在不同加热速率条件下的放热峰的峰值温度分别为256.77℃、270.55℃、280.12℃。这个结果说明,随着加热升温速率的提高橡胶试样发生氧化反应的第一个放热峰出现的峰值温度逐渐向高温方向移动,即加热速率影响试样第一个放热峰出现的位置。表2中的实测数据也证明了这一规律。其原因是,复合橡胶本身是绝缘绝热体,热量从试样表面向中心传递需要一定的时间,从而导致升温越快试样放热峰的峰值温度值越高的趋势。

影响硫化橡胶热氧化稳定性能的因素有很多,除了环境因素,防老剂和补强填料对其热氧化性能也有较大的影响。由于加热速率不同对应的氧化放热峰峰值温度Tp也不同,使用公式(3)可以求出试样的表观活化能ΔE。如果加热速率与对应的Tp具有足够高的线性回归相关系数(R2),则与求出的氧化诱导期ti是一致的。把ΔE带入公式(6)可进一步求出对应的ti。由于误差的存在,采用算术平均值作为其氧化诱导期。

表3给出了在表1实验条件下求得的各系数的正交试验结果。为了和热空气老化实验评价的结果进行对比,本文重点讨论70℃时的氧化诱导期t70和反应速率常数K70。

由表3可知,反应速率常数越大其氧化诱导期越短,相反,反应速率常数越小氧化诱导期就越长。对比表3中70℃时的氧化诱导期t70与反应速率常数K70可以发现,两者的变化趋势完全一致。在这样的条件下用公式(6)求得的氧化诱导期,能很好地评价橡胶试样的热氧化稳定性。表3中试样2的t70最长,而K70最小,说明试样2具有最佳的热氧稳定性。炭黑试样的t70最短,K70最大,说明炭黑补强三元乙丙橡胶的热氧稳定性最差。从表3中的t70和K70数据对比可知,海泡石补强EPDM的热氧化稳定性普遍优于炭黑补强EPDM。

表2 不同加热速率条件下试样氧化峰的峰值温度Tp

Table 2 Oxidation peak temperature of the samples under different heating rate

| No. | Heating rate / ℃·min-1 | ||

|---|---|---|---|

| 5 | 10 | 15 | |

| 1 | 261.87 | 275.51 | 279.89 |

| 2 | 257.87 | 271.30 | 283.30 |

| 3 | 257.20 | 272.69 | 278.30 |

| 4 | 260.59 | 276.93 | 282.89 |

| 5 | 256.77 | 270.55 | 280.12 |

| 6 | 264.53 | 278.24 | 290.22 |

| 7 | 257.86 | 274.11 | 283.91 |

| 8 | 265.06 | 279.52 | 289.02 |

| 9 | 265.06 | 274.21 | 284.95 |

| CB | 254.55 | 280.41 | 300.99 |

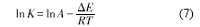

进一步对比表3中各橡胶试样的表观活化能ΔE的数据可知,试样5的表观活化能ΔE比试样2的大,但是试样5的反应速率常数K同样大于试样2,其氧化诱导期t70比试样2的短。而炭黑补强橡胶试样的表观活化能ΔE比除试样2和试样5以外的都高,但是炭黑补强橡胶试样的t70最短,说明表观活化能ΔE并不能够很好地评价试样的热氧稳定性。对公式(5)两端取对数得

上式两端对T求导可得

从公式8可知,表观活化能ΔE与反应速率常数K并没有简单的必然联系,而表观活化能ΔE与(dlnK/dT)成正比,即反应速率对温度越敏感其ΔE越高[17]。由公式(4)可知橡胶试样的氧化放热峰的峰值温度Tp对氧化反应的频率因子A有影响,同时由公式(5)可知氧化反应的频率因子A增大时反应速率常数K也增大。可见K同时受Tp和ΔE的制约,不能单独的用表观活化能ΔE或氧化放热峰的峰值温度Tp来评价试样的热氧稳定性。而反应速率常数K和氧化诱导期OIT兼顾了Tp和ΔE的影响,进一步证明了t70能够很好地评价试样的热氧稳定性。

表3 实验条件对各系数的影响

Table 3 Influence of experimental conditions on various coefficients

| No. | △E / kJ·mol-1 | A / min-1 | K70 / min-1 | t70 / a | R2 |

|---|---|---|---|---|---|

| 1 | 25.66 | 1.44×103 | 5.9×10-6 | 1.55 | 0.9531 |

| 2 | 49.81 | 1.52×106 | 8.95×10-10 | 5.55 | 0.9837 |

| 3 | 26.89 | 6.82×104 | 9.6×10-6 | 0.63 | 0.9664 |

| 4 | 26.15 | 3.14×104 | 2.23×10-5 | 0.36 | 0.9668 |

| 5 | 52.38 | 1.38×105 | 9.23×10-7 | 4.4 | 0.9990 |

| 6 | 24.33 | 1.73×104 | 1.21×10-4 | 0.17 | 0.9858 |

| 7 | 27.98 | 7.32×104 | 9.75×10-7 | 3.9 | 0.9994 |

| 8 | 27.73 | 8.17×104 | 1.66×10-6 | 2.32 | 0.9997 |

| 9 | 25.10 | 2.64×104 | 4.95×10-5 | 0.21 | 0.9971 |

| CB | 28.91 | 1.02×103 | 9.81×10-3 | 0.08 | 0.9948 |

根据GB/T 3512-2001对表1中的试样进行热老化实验,试样的性能变化结果列于表4。从表4可以看出,OSP/EPDM复合橡胶在老化后其拉伸强度和硬度均有不同程度的增大,而扯裂伸长率均有不同程度的降低。其原因是,在热氧老化过程中橡胶分子链发生降解,形成自由基,进而攻击橡胶分子双键。在橡胶分子结构变化的同时,复合橡胶的力学性能也发生了变化。但是在热氧老化过程中橡胶基体中残余的硫化剂继续与EPDM发生交联,使其交联密度增大,从而使复合橡胶的拉伸强度增大的同时,其扯裂伸长率降低。

对比表4中的老化系数值,试样2的老化系数最接近于1,说明其老化后性能变化最小,热氧稳定性较好,这与2.3中氧化诱导期t70和反应速率常数K70的分析结果一致。即反应速率常数小的其氧化诱导期越长,OSP/EPDM复合橡胶老化后力学性能保持率就越大,其性能越稳定。同时,OSP/EPDM复合橡胶的老化系数均大于炭黑/EPDM复合橡胶的老化系数,说明海泡石补强EPDM优于炭黑补强EPDM的老化性能,与2.3中的分析结果一致。这个结果,进一步证明用复合橡胶的氧化诱导期OIT和反应速率常数K能很好地评价OSP/EPDM的热氧稳定性能。

表4 OSP/EPDM复合橡胶老化前后力学性能的对比

Table 4 Comparison with the mechanical properties of OSP/EPDM composite rubber before and after aging

| No. | Before aging | After aging / (70℃×24 h) | ||||||

|---|---|---|---|---|---|---|---|---|

| Tensile strength /MPa | Elongation at break/% | Hardness /HA | Tensile strength /MPa | Elongation at break/% | Hardness /HA | AC | ||

| 1 | 6.77 | 277.79 | 67 | 7.67 | 274.82 | 68.5 | 1.1208 | |

| 2 | 9.17 | 309.39 | 69 | 10 | 288.7 | 71.2 | 1.0176 | |

| 3 | 11.03 | 269.95 | 73 | 11.61 | 221.6 | 76 | 0.864 | |

| 4 | 8.17 | 305.98 | 68.5 | 9.36 | 309.23 | 71 | 1.1578 | |

| 5 | 9.32 | 280.02 | 71.5 | 10.28 | 261.43 | 76 | 1.0298 | |

| 6 | 7.27 | 273.95 | 66 | 8.76 | 292.2 | 70 | 1.2852 | |

| 7 | 8.77 | 315.31 | 70 | 10.2 | 286.53 | 73.2 | 1.0984 | |

| 8 | 7.42 | 320.66 | 64 | 7.92 | 268.87 | 70 | 0.8950 | |

| 9 | 8.13 | 275.14 | 69 | 9.61 | 273.92 | 72.8 | 1.1768 | |

| CB | 15.96 | 152.47 | 76 | 14.33 | 130.97 | 78 | 0.7713 | |

各因素对OSP/EPDM的老化箱老化系数(AC)的影响和70℃时的氧化诱导期t70的极差分析,如表5所示。从表5可知,OSP/EPDM的老化箱老化系数值的极差影响顺序为RD>OSP>KH570>S,数据之间的差值并不十分大。但是OSP/EPDM在70℃时的氧化诱导期t70极差数据中OSP成为第一影响要素,防老剂RD次之,S最小。其原因是,首先,防老剂RD之所以能显著提高复合橡胶的热氧稳定性能,是因为RD是链断裂型防老剂。因为其分子结构中有反应性N-H官能团,在氧化过程中通过与聚合物争夺链增长自由基,以中断链式反应抑制氧化[26]。其次,改性海泡石具有特殊的片层或针状结构,在氧化过程中能够有效抑制氧分子的渗透,对热、氧具有良好的阻隔作用;又由于海泡石较强的吸附性,对链反应的进行有抑制作用,使海泡石能有效改善复合橡胶的热氧稳定性。再则,由于改性海泡石与EPDM基体间既有物理包覆,又有化学交联。其原因是,改性海泡石表面接枝了偶联剂的官能团后,增加了海泡石与橡胶基体间的化学交联度,使原来的物理包覆转变为化学交联。最后,硅烷偶联剂作为桥键在EPDM硫化过程中起到了增强填料-橡胶基体间的交联网络的作用,降低了老化后分子键间交联的几率,提高了复合橡胶的老化性能。同时,硅烷偶联剂能有效抑制体系的应力弛豫行为,减小体系交联密度的变化率[27]。这表明,KH570对复合橡胶的热氧稳定性也有较大的影响。根据极差分析结果,70℃时复合橡胶试样的氧化诱导期t70和老化箱老化系数值AC的极差分析结果具有较好的一致性,说明复合橡胶的氧化诱导期OIT能够较好的评价OSP/EPDM的热氧稳定性。

表5 OSP/EPDM的AC和t70的极差分析

Table 5 Range analysis of AC and t70 for OSP/EPDM

| Range | RD | KH570 | OSP | S |

|---|---|---|---|---|

| AC | 0.157 | 0.139 | 0.142 | 0.128 |

| t70 | 2.104 | 1.630 | 3.753 | 0.934 |

(1) 根据复合橡胶试样在不同升温速率条件下的第一个氧化峰的峰值温度Tp和Doyle-Ozawa、Arrhenius和Doyle公式,可求得改性海泡石补强三元乙丙复合橡胶的表观活化能、反应速率常数和氧化诱导期等参数。

(2) 70℃复合橡胶试样的氧化诱导期t70和反应速率常数K70与70℃热老化实验结果有很好的一致性,并且K70越小t70越长,复合橡胶的热氧稳定性越好。这种复合橡胶的老化箱老化系数值越接近1,进一步证明复合橡胶的耐热氧老化能力就越强。改性海泡石粉体补强的复合橡胶的耐热氧稳定性明显优于炭黑补强的复合橡胶。

(3) 氧化诱导期t70和橡胶老化系数的极差分析结果具有较好的一致性,防老剂和改性海泡石的添加量对复合橡胶的耐热稳定性能有显著影响,表明用氧化诱导期能很好地评价OSP/EPDM的热氧化稳定性。

The authors have declared that no competing interests exist.

/

| 〈 |

|

〉 |