兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室兰州 730050

文献标识码: 1005-3093(2017)11-0853-07

通讯作者:

收稿日期: 2016-10-25

网络出版日期: 2017-11-30

版权声明: 2017 《材料研究学报》编辑部 《材料研究学报》编辑部

基金资助:

作者简介:

丁雨田,男,1962年生,教授

展开

摘要

使用差示扫描量热仪(DSC)、共聚焦激光扫描显微镜(CLSM)、扫描电镜(SEM)、和能谱分析仪(EDS)等手段研究了均匀化态GH3625合金在熔化和凝固过程中的组织演变以及主要相的溶解和析出。结果表明:定制的二段式均匀化工艺基本上消除了GH3625合金中的低熔点laves相和微观元素偏析;均匀化态GH3625合金的初熔温度明显提高,熔化先发生在晶界、表面、缩孔及碳化物(NbC)区域;GH3625合金的凝固过程分为三个阶段,主要发生了L→γ、L→γ+MC和L→γ+laves的结晶反应;γ相的形核属于非均匀形核,使溶质原子易偏聚于晶界,从而在枝晶间不可避免的形成了元素偏析和相偏析,其中低熔点laves相的析出类型主要与冷却速率有关。

关键词:

Abstract

The microstructure evolution, and the dissolution and precipitation of the main phase of the homogenized superalloy GH3625 during melting and solidifying process were investigated by means of differential scanning calorimetry (DSC), confocal laser scanning microscopy (CLSM), scanning electron microscopy (SEM) and energy dispersive spectroscopy (EDS). The results show that the twostep homogenization process is effective for eliminating the laves phase of low-melting point and the segregation in micro-scale for alloying elements of the superalloy GH3625; The initial melting temperature of the homogenized superalloy GH3625 is obviously improved, and the melting occurs firstly in the regions such as grain boundary, surface, shrinkage cavity and carbide (NbC) etc.. The solidification process of the alloy GH3625 can be divided into three stages, and which correspond to mainly the crystallization reactions such as L→γ, L→γ+MC and L→γ+laves. The nucleation of γ phase belong to heterogeneous nucleation, so that solute atoms easily segregate at grain boundaries, which in the dendrites inevitably formed elemental segregation and phase segregation. The precipitation type of the low melting point laves phase is mainly related to the cooling rates.

Keywords:

GH3625合金是以Mo、Nb为主要强化元素的固溶强化型镍基高温合金,具有良好的耐腐蚀性、抗氧化性能和持久性能,用于制造航天航空、石油化工等工业的关键零件[1]。由于GH3625合金的合金化程度高,在凝固过程中不可避免地发生元素偏析,且铸锭的尺寸越大偏析程度越高。元素偏析主要影响母合金的实际凝固温度范围、微观组织和非平衡相的数量,从而影响母合金的组织和力学性能[2]。Mo和Nb是GH3625合金的强化元素,也是最主要的偏析元素。尤其是Nb元素,大量富集在枝晶间形成富Nb的各种偏析相,主要为laves相(A2B)。laves相的形成消耗了大量的Nb和Mo,弱化了合金元素的强化效果。特别是laves相属于脆性相,容易发展为裂纹源[3, 4],影响合金的应用。因此,为了将GH3625合金热加工开坯,必须对铸锭进行适当的均匀化处理,使元素在基体中再分配,减轻元素偏析和消除有害相。

通过均匀化处理,可以得到均匀和优质的材料。当前高温合金均匀化的工作主要集中在凝固偏析程度和在均匀化过程中元素分布规律的分析,最普遍的研究手段是高温水淬法。L.Wang等[5]用高温水淬法研究了Inconel718合金在凝固过程中微观偏析的变化情况;田玉亮等[6]采用微观组织分析手段研究了GH742合金铸态和均匀化态的显微组织和元素的偏析情况。但是,用水淬法不能连续地观察高温下的组织,因而不能准确地反映高温下的组织形态。使用共聚焦激光扫描显微镜(CLSM)可在高温下对材料的组织演变进行原位、动态、实时和直接观察,获得精细的动态图像,更准确地得到高温下的组织形态;差示扫描量热法(DSC)作为一种高效、快速和灵敏的分析测试手段,广泛用于研究材料在加热或冷却过程中的物理化学变化。梁高等[7]用共焦激光扫描显微镜原位观察了AISI304不锈钢冷却过程中高温铁素体(δ)→奥氏体(γ)相变的过程及其特征;Aminorroaya[8]用激光共聚焦显微镜模拟了同心连铸过程中合金元素的偏析现象。熔化和凝固是材料的重要相变过程,本文结合CLSM和DSC的手段对均匀化态GH3625合金的熔化与凝固过程进行原位观察,研究该合金在熔化与凝固过程中的组织演变及主要相的变化特点与规律。

实验用GH3625合金材料,经“真空感应熔炼+气保电渣重熔”双联熔炼工艺冶炼而成,铸锭的直径为330 mm,化学成分列于表1。

表1 GH3625合金铸锭的化学成分(质量分数,%)

Table 1 Chemical composition of GH3625 alloy ingot (mass fraction, %)

| C | P | S | Cr | Fe | Mo | Nb | Al | Ti | Ni |

|---|---|---|---|---|---|---|---|---|---|

| 0.042 | 0.006 | 0.0006 | 21.77 | 3.68 | 8.79 | 3.75 | 0.21 | 0.40 | Bal. |

采用二段式均匀化工艺对铸锭进行均匀化处理,均匀化制度为1140℃/10 h+1210℃/48 h。

使用EC2000DSC热分析仪对均匀化态GH3625合金进行差示扫描量热分析(DSC),升、降温速率为10 K/min(接近于平衡冷却条件),在1000℃、1400℃处保温15 min,全程采用流速30 ml/min的循环99.99%高纯氩气保护。样品的直径为6 mm长度为6 mm,顶部有一直径3 mm长度4.5 mm的孔。将样品表面打磨和清洗,擦干后用于实验。

用共聚焦激光扫描显微镜(CLSM)对该均匀化工艺处理后的GH3625合金的熔化与凝固过程进行动态原位观察,用DSC热分析仪测出的数据设定共聚焦显微镜原位观察实验的参数。原位观察用试样的直径为5 mm厚度为3 mm,将其打磨抛光后置于酒精超声波清洗机清洗10 min。烘干后放入刚玉坩埚再置于加热炉内,通氩气保护。实验分为2组,将试样的温度以100℃/min的速率由室温升至1400℃,保温3 min后以100℃/min的冷却速率降温至1100℃,然后断电快速冷却至室温。使用CLSM的显微成像系统,原位观察试样在凝固过程中枝晶的生长过程。在实验中试样的观察点均在试样表面中心位置附近,因此将表面实际温度和坩埚底部测量温度的偏差作为系统误差处理[9]。

将凝固后的2组试样沿纵向剖开,机械抛光后在30 mL HCl(浓)+10 mL HNO3(浓)+50 mL(甘油)溶液中进行电解腐蚀(电解参数15 V,10 s)。用ZEISS光学显微镜(OM)和配置有牛津INCA能谱仪(EDS)的型号为JSM-6700的场发射扫描电子显微镜(SEM)观察铸态、均匀化态、凝固后试样的组织形貌。用网格法[10]统计计算视频截图中固、液相体积分数,并统计凝固组织中二次枝晶间距及析出相的形貌和大小。

图1a给出了GH3625合金电渣锭(取自ϕ120 mm电渣锭的L/3、R/2处)的组织形貌。可以看到,铸态组织形貌主要是具有明显方向性的偏析树枝晶,一次枝晶臂清晰可见,二次枝晶臂完整排列,没有发现三次枝晶的存在。这与电渣过程熔池的深度、铸件尺寸和冷却速率有很大的关系。实验用GH3625合金电渣锭凝固时的冷却速率为20.8℃/s,因冷却较快而没有出现三次枝晶。图1组织中的树枝晶,其一次枝晶间距λ1=122.22 μm,二次枝晶间距λ2=48.33 μm。图1b给出了均匀化后微观组织,可见明显的等轴晶和退火孪晶。

图1 GH3625合金均匀化前后的组织

Fig.1 Structure of GH3625 superalloy before and after homogenization (a) as-cast structure, (b) homogenization structure

使用EDS能谱仪测定枝晶干和枝晶间的主要偏析元素的含量。为了减小误差,进行多区域测量取结果的平均值,并计算对应的元素偏析系数K(K=枝晶间元素平均成分/直径干元素平均成分),进而表征GH3625合金元素的偏析程度,结果列于表2。可以看出,Nb、Mo、Ti、Al等元素偏析系数大于1,表现为枝晶间富集,为正偏析元素。Cr元素偏析系数小于1,表现为枝晶干富集,为负偏析元素。不同元素的偏析程度由大到小依次排序为:Nb>Mo>Ti>Al>Cr。元素在枝晶间大量偏聚,使Laves相、δ相等多种非平衡相在枝晶间析出[10]。

表2 GH3625合金铸锭主要元素在不同位置的含量(%)及偏析系数(K)

Table 2 Main elements in the content of different locations (%) and segregation coefficient (K) of GH3625 superalloy ingot

| Element | Nb | Mo | Ti | Cr | Al |

|---|---|---|---|---|---|

| Dendrite/% | 1.41 | 8.47 | 0.24 | 23.14 | 0.20 |

| Interdendritic/% | 4.43 | 16.04 | 0.33 | 17.11 | 0.27 |

| K | 3.14 | 1.89 | 1.37 | 0.74 | 1.35 |

均匀化退火处理后的组织如图1b所示。明显可见,均匀化处理后树枝状组织已经完全消失,出现了大小不一的等轴晶粒,是在完全均匀化处理后出现的组织[11]。颗粒状的碳化物(NbC)较为弥散地分布在基体中,碳化物形貌较铸态组织发生明显变化。MC从棱角分明的块状变为颗粒状,尺寸变小,聚集于晶界。显然,采用低温预处理和高温扩散相结合的均匀化制度,能在一定程度上消除元素偏析和有害脆性相,改善碳化物尺寸和分布,降低热变形抗力,提高合金的热塑性[12]。同时,在组织中产生了“退火孪晶”。这种孪晶以相互平行的孪晶面为界横贯整个晶粒,是通过堆垛层错的生长形成的,也属于生长孪晶。对均匀化处理后的试样进行微区成分检测,计算元素偏析系数K,主要偏析系数变为:KNb=1.09,KMo=1.07,KTi=1.03,KCr=0.97,KAl=1.04。当偏析指数为小于1.2时,铸锭对应着无明显偏析带的较均匀的成品组织[13],即可认为此均匀化处理后合金组织中的微观偏析元素已基本扩散均匀。元素偏析系数的变化提高了合金成分与组织的均匀性,降低了合金内部不同区域强度的差异[14]。

图2a给出了均匀化态GH3625合金的DSC加热曲线,可见在整个熔化过程中出现了两个明显的吸热峰。结合显微组织可以判断温度由低到高出现的峰依次是熔解峰和熔化峰,分别对应碳化物(MC)和γ基体相,没有出现低熔点相的峰。这表明,均匀化处理已经基本消除了laves相,达到了均匀化处理第一阶段的目的。

图2 GH3625合金的DSC曲线

Fig.2 DSC cooling curve of the GH3625 superalloy (a) heating, (b) cooling

图2b给出了均匀化态GH3625合金的DSC冷却曲线。可以看到,曲线上出现了三个放热峰,说明存在三个结晶反应。温度由高到低依次对应的是γ基体相、碳化物(MC)和laves相。合金在重新凝固过程中依然出现laves相,说明在凝固过程中出现元素偏析和低熔点相是不可避免的。

通过基线与放热峰曲线斜率切线的交点,得到各相的析出温度(表3),熔化和凝固过程中液、固相线几乎没有变化,而熔化过程中碳化物的最后溶解温度(1285℃)较凝固时的最初析出温度(1297.6℃)低,这是因为均匀化处理影响了枝晶间与枝晶干中Nb元素的分布,当熔体重新凝固时Nb元素在枝晶间大量富集,使得碳化物(NbC)析出温度升高。γ基体相的结晶温度比熔化温度低3℃,因为在凝固过程中存在过冷现象。

表3 凝固过程中各相反应温度(10 K/min)

Table 3 The reaction temperature of each phase in the solidification process (10 K/min)

| 625 Alloy | Liquidus(TL) | Solidus(TS) | MC | Laves phase |

|---|---|---|---|---|

| Heating | 1361℃ | 1309℃ | 1277℃ | - |

| Cooling | 1358℃ | 1311℃ | 1297.6℃ | 1150.8℃ |

样品在加热过程中熔化现象的录像截取如图3a-c所示,加热速率为100℃/min。因为试样经过了均匀化处理,可见在加热过程中在1100~1200℃没有任何低熔点相的熔化现象。这个结果表明,均匀化处理已基本消除了低熔点的laves相。结合DSC加热曲线,在这个温度范围内也没有出现任何吸热峰,与DSC的结果一致。当温度升高到1280℃左右时能明显地看到在晶界、晶内出现了熔融的黑色小熔池,这时碳化物(NbC)开始发生溶解,而由DSC测得碳化物在1277℃开始溶解。这种偏差,是加热速度不同引起的。可以发现,均匀化态GH3625合金开始熔化发生在晶界或者晶内存在碳化物的位置。当温度升高到1310℃时,碳化物周围的γ基体也开始熔化,液态的γ相由初始熔化区域不断流出,液相不断扩展。由DSC曲线分析得知,这个温度也是均匀化态GH3625合金的固相线温度。可以看到,合金熔化往往从表面和晶界处开始,因为在合金表面存在液体的非均匀形核,而界面与晶内的原子排布存在差异,界面原子自由能高。当合金全部变为液体后液体表面有夹杂物在漂浮,(由前期相关工作知道)这些夹杂物主要是氧化物(MgO·Al2O3)和氮化物(Ti, Nb)N,这些夹杂物之间出现互相吸引聚集现象,以降低体系的表面自由能[15]。

图3 GH3625合金熔化和凝固过程中的组织变化

Fig.3 Dynamic Solidification Microstructure of before and after the homogenization treatment of GH3625 superalloy (a)、(b)、(c) before the homogenization treatment (d)、(e)、(f) after the homogenization treatment

样品在冷却过程中凝固现象的录像截取如图2e-f所示,冷却速率为100℃/min。根据对DSC冷却曲线的分析,均匀化态GH3625合金液相线温度为1358℃,固相线为1311℃。用共聚焦激光显微镜原位观察γ相的生长,可见温度降至1355℃时发生了L→γ的结晶过程。初生的γ奥氏体从液相中析出时,坩埚提供了固相异质形核的基体,初生相首先在坩埚底部生长,被隔离的液体保持在顶部,固液界面由底部向顶部快速推移,直到固体树枝晶出现在表面,一个树枝晶由一个核心结晶而成,由此形成的枝晶偏析属于晶内偏析[16]。由DSC曲线可见,在1358℃时坩埚底部开始生长。而根据共聚焦原位观察,约在1355℃时γ固体枝晶长出液面,此时可以观察到液面中出现了形核质点,且分布较为弥散均匀,这是凝固初期。随着温度的继续降低γ相不断向液相中生长,出现了一系列先期凝固的枝晶干区域,如图2e所示。该区域的液固界面向四周继续推移,液相分数越来越小[17],剩余液相逐渐被γ枝晶分隔为多个区域,这是凝固稳定期。

γ相枝晶一边生长一边向液相中排出合金元素,尤其是大半径Nb元素的分配系数最小,被大量富集在枝晶间,形成共晶的碳化物和laves相。这些相的析出难以原位观察,DSC冷却曲线(图2b)表明,当温度降至1297.6℃时碳化物开始析出,在1150.8℃时形成laves相。此过程的相变机制属于形核长大机制,但是不是任何形核地点都有相同的驱动力和阻力,事实上形核的几率并不相同。形核过程发生时先以团聚的夹杂物作为形核质点,可见γ相的这种形核属于不均匀形核。不均匀形核时溶质原子易于偏聚在晶界处,有利于提高形核率。但是这种熔体的非均匀形核区域,是熔化易发生的区域。在凝固过程中γ-L界面逐渐由平面状过渡为胞状、直至树枝晶状,二次枝晶开始在生长界面前沿出现,向液相中快速推进的同时在侧向发生粗化,最终发展为枝晶平面。在GH3625合金熔体凝固过程中γ基体相和碳化物(NbC)在液相析出,其它的相均在固相中析出。

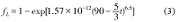

原位观察实验记录了在凝固过程中的温度(T)与时间(t),且用网格法计算出凝固过程中液相面积,然后根据Avrami[18]方程进行数学拟合,得到液相分数与温度的关系

冷却速率为100℃/min,温度与时间的关系为

因此,液相分数与时间的关系为

图4给出了GH3625合金凝固过程中液相分数与温度和时间的关系,是实验值与拟合值的对比,拟合度均在95%以上。由图3可见,凝固速率先小后增再减小,即分为三个凝固阶段,对不同阶段进行线性拟合,得到凝固初期的凝固速率为0.0135 s-1,稳定凝固期为0.0509 s-1,凝固后期为0.0083 s-1。这种明显的凝固阶段的形成,是因为在凝固过程中不同温度下固液界面富集的溶质原子的程度不同,使液相线温度下降的速率不同,只有温度继续下降固液界面才能保持生长,即凝固速率随着界面处溶质原子的富集程度而变化。

图4 GH3625合金凝固过程中的液相分数与温度和时间的关系

Fig.4 Fitted curves of liquid fraction as a function of temperature (a) and time (b) of GH3625 superalloy

图5a给出了GH3625合金原位观察后的凝固组织,组织中的树枝晶组织清晰可见,二次枝晶间距为λ2=74.83 μm,比之电渣锭组织中的二次枝晶间距(48.33 μm)更大,因为冷却速率更低。在凝固过程中,随着γ相不断析出长大最后凝固的残余液相多在三叉晶界处,液相中Nb元素富集后形成含大量Nb、Mo、Fe的共晶组织,如L→γ+MC,L→γ+laves。可以看出,在GH3625合金在凝固过程中产生元素偏析和低熔点相是不可避免的,而电渣熔化率、渣池深度、铸件尺寸及冷却速率等均会对偏析程度产生影响。因此,合理的均匀化的处理是必要的。

图5 GH3625合金的凝固组织

Fig.5 Solidification microstructure of GH3625 superalloy (a) dendritic structure (OM), (b)、(c) laves phase (SEM)

由图5b可以看到,在凝固后的组织中laves相主要以网格状的共晶laves相为主,有少量不连续分布的岛状和块状laves相。根据EDS能谱测得该相的主要成分为(质量分数,%):Ni 41.5,Mo 22.6,Nb 20.7,Cr 12.5,Fe 1.6。laves相的组成为A2B,其中A=Ni、Cr、Fe,B=Nb、Mo。Laves相析出温度一般在1140~1160℃之间,且析出温度随Nb含量的增加而提高[19]。实验中laves相的析出温度为1150.8℃,析出的laves相聚集程度高、数量多、尺寸也相对更大,主要以γ+laves类共晶相为主。表4列出的,是本实验所用GH3625合金铸锭与实验试样凝固时测得的相关数据。可以发现,在共聚焦实验中合金熔体凝固时的冷却速率是铸造工艺的8%,MC析出温度比之升高了12.6℃。显然,冷却速率越小MC碳化物析出温度升高,在凝固过程中元素的偏析和低熔点相析出更严重。

表4 两种情况下GH3625合金凝固后的参数对比

Table 4 Comparison of parameters of GH3625 superalloy after solidification in two cases

| Cooling rates/℃·s | Segregation coefficient/K of Nb | Precipitation temperature of MC/℃ | |

|---|---|---|---|

| Ingot | 20.8 | 3.14 | 1285 |

| Samples | 1.67 | 3.35 | 1297.6 |

(1) 根据DSC分析和CLSM原位观察,均匀化态GH3625合金在加热过程中依次熔化碳化物(MC)、γ相,没有laves相,验证了制定的二段式均匀化工艺基本消除了铸态GH3625合金中的低熔点laves相及微观元素偏析。

(2) 根据CLSM原位观察,均匀化态GH3625合金在1277℃碳化物(NbC)发生初熔,熔化先发生在晶界、表面、缩孔及碳化物(NbC)区域。

(3) GH3625合金的凝固过程主要分为三个阶段,主要发生L→γ、L→γ+MC和L→γ+laves的结晶反应,γ相的形核属于不均匀形核,使溶质原子易偏聚于晶界处,在枝晶间形成了元素偏析和相偏析,其中低熔点laves相的析出类型主要与冷却速率有关。

The authors have declared that no competing interests exist.

/

| 〈 |

|

〉 |