后勤工程学院化学与材料工程系重庆 401311

文献标识码: 1005-3093(2017)11-0839-08

通讯作者:

收稿日期: 2017-04-24

网络出版日期: 2017-11-30

版权声明: 2017 《材料研究学报》编辑部 《材料研究学报》编辑部

基金资助:

作者简介:

赵思勰,男,1994年生,硕士生

展开

摘要

使用等温微量热仪测定了粉煤灰掺量分别为0、5%、10%、15%、20%和25%的磷酸钾镁水泥((Magnesium potassium phosphate cement, MKPC)在20℃的水化放热速率和放热量。根据Knudsen和Kondo水化动力学公式计算了MKPC水化最终放热量Q∞、各阶段的水化阻力N和反应速率常数K,研究了粉煤灰掺量对MKPC水化历程的影响机理。结果表明:对于不同粉煤灰掺量的MKPC最终放热量和动力学参数的计算,Knudsen和Kondo水化动力学公式都具有优异的适用性,拟合相关度很高。磷酸钾镁水泥的水化过程可分为6个阶段,水化反应始于第二阶段,水化进行至第四阶段时MKPC由结晶成核直接进入到扩散阶段。随着粉煤灰掺量从0提高到15%,MKPC体系中反应组分MgO和KH2PO4的含量减少,水化放热量降低,粉煤灰主要以物理填充作用参与MKPC水化,对磷酸镁水泥水化过程影响较小。当粉煤灰掺量为15%~25%、硼砂相对含量减少时,粉煤灰的火山灰效应显著,水化放热量增大, MKPC各水化阶段的N和K值的变化较大。

关键词:

Abstract

The rate and quantity of heat release during hydration of magnesium potassium phosphate cement (MKPC) containing 0、5%、10%、15%、20% and 25% fly ash respectively were measured at 20℃ via isothermal calorimetry. The effect of fly ash content on the hydration process of MKPC was investigated in terms of the relevant kinetics parameters, as well as the final heat release Q∞、hydration resistance N and reaction constant K were calculated by the Knudsen and Kondo hydration kinetics formula. The results show that Knudsen and Kondo hydration kinetics formula presented a good applicability for calculation of the final heat release and kinetics parameters of MKPC, with very high relevance fitting. Hydration process of MKPC can be divided into 6 stages, and hydration reaction started from the second stage. At the fourth stage of hydration, MKPC changed from nucleation and crystal growth process to diffusion process directly. The content of reaction components of MgO and KH2PO4 decrease with the increasing fly ash content varied from 0~15%,resulting in decrease of hydration heat of MKPC. Fly ash participanted hydration as physical fitter and showed little influence on the hydration process of of MKPC. When the incorporation amount of fly ash content varied from 15% to 25%, an increase of hydration heat was matched and both content N and K for each hydration stage of MKPC presented huge variation due to the decrease of borax content and the pozzolanic effect of fly ash.

Keywords:

磷酸镁水泥(Magnesium phosphate cement, MPC )是一种快硬早强型胶凝材料,其制备原料有氧化镁、磷酸盐和缓凝剂等。近几十年来,由于磷酸镁水泥凝结硬化快、早期强度高和粘结性能较好,在军事工程抢修抢建、道桥修补、核素固化和结构加固等领域应用前景广阔[1-6]。按照磷酸盐种类的不同,研究较多的两种磷酸镁水泥分别为磷酸铵镁水泥(Magnesium ammonium phosphate cement, MAPC)和磷酸钾镁水泥(Magnesium potassium phosphate cement, MKPC)。MAPC在水化过程中将释放出氨气,对施工设备和人体有一定的危害。MKPC的水化过程无不良副反应发生,基于环保的观念,近年来MKPC更受到研究者的青睐。

粉煤灰作为一种矿物掺和料,既能降低原料成本,又能改善混凝土的工作性和耐久性。根据GB/T50146-2014规定,粉煤灰的掺入总量可达到胶凝材料总质量的35%,是必不可少的混凝土原材料之一。为了探究粉煤灰对磷酸镁水泥性能的优化,学术界开展了大量工作。丁铸、张思宇和路毅等[5,7-8]研究发现,适当掺加粉煤灰可提高磷酸镁水泥的强度。汪宏涛[9]则认为,掺入磨细粉煤灰能改善磷酸镁水泥的工作性能和耐磨性,有利于提高道面的修补质量。李国新等[10]开展了粉煤灰和矿粉对磷酸镁水泥性能影响的对比研究,发现粉煤灰对磷酸镁水泥的耐水性改善效果强于矿粉,但强度更低。黄义雄[11]研究发现粉煤灰的掺入可提高磷酸镁水泥的粘接强度,改善磷酸镁水泥砂浆的灌浆能力等。这些研究结果表明,粉煤灰不仅能降低磷酸镁水泥的成本,调节基体颜色,还能改善其工作性能和强度、提高耐磨性和耐水性等。

针对粉煤灰在磷酸镁水泥中的作用机理,丁铸等[5]认为:与粉煤灰在普通硅酸盐水泥的火山灰反应发生在水化后期不同,粉煤灰在MKPC水化1 h-4 h内便发生了化学反应。此化学反应生成的无定型物质使得粉煤灰与水化产物之间粘接紧密使掺有粉煤灰的MKPC的强度高于空白样。林玮等[12]则认为,粉煤灰的活性效应随着磷酸镁水泥内部碱度的提高而提高,同时还存在着微集料效应、形态效应和吸附效应。以上研究只是定性解释掺入粉煤灰后磷酸镁水泥各项性能的改善和优化,用水化动力学的手段研究粉煤灰对磷酸镁水泥水化过程的影响机理鲜有文献报道。在普通硅酸盐水泥及其复合胶凝材料中,水化动力学动态反映了水化反应过程中各种因素对反应速率和反应方向的影响,解释了水化反应的宏观和微观机理[13-16]。Merzouki等[17]用等温量热法和Knudsen模型[22]研究了矿渣-水泥复合胶凝材料的水化动力学,认为矿渣掺量较低时该模型能准确预测复合胶凝材料的水化速率。吴学权等[18]利用Kondo和Knudson模型开展矿渣水泥的动力学研究,认为水泥水化各反应阶段的水化机理不同,所适用的动力学公式和动力学参数也不同。韩方晖等[19]利用krustulovic-Dabic模型和Kundson方程研究了不同粉煤灰或矿渣含量下复合胶凝材料体系的水化动力学,认为复合胶凝体系的水化过程历经的3个阶段:晶体生长(NG),相边界反应(I)和扩散(D)。但是当矿渣的掺量为90%时,Krustulovic-Dabic动力学模型已经不再适用复合胶凝材料的水化过程。磷酸镁水泥本质上是一种复合胶凝材料,为了探究粉煤灰掺量对磷酸镁水泥水化过程的作用机制,本文基于Knudsen和Kondo公式开展不同粉煤灰掺量的MKPC的水化动力学研究,划分MKPC水化阶段,根据水泥基材料的水化动力学模型计算各阶段相应的动力学参数,确定粉煤灰掺量对磷酸镁水泥水化过程的影响机理。

从上世纪六十年代起,国内外众多学者对水泥的水化热动力学开展研究,并通过计算得到了一系列数学模型。Krstulovic等[21]对水泥基材料水化过程进行深入系统的研究,将水泥的水化历程划分为结晶成核与晶体生长(NG)、相边界反应(I)和扩散过程(D)3个阶段。通过相应模型建立了表征水化程度和水化速率之间关系的数学模型,得到了水化程度与时间的数学关系式。

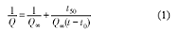

Knudsen通过对水泥水化的研究提出一个水化动力学公式[22]:

其中Q为从加速期开始计算所放出的热量,J/g;Q∞为水泥颗粒终止水化时所释放出的总热量,J/g;t50为水泥水化放热量达到总放热量的一半时的水化时间(半衰期,h)。

Kondo等[23]认为水泥水化可以分为起始期、诱导期、加速期、减速期和稳定期5个阶段,并提出另一个水化动力学公式:

式中,a为水化程度;(t-t0)表示从水泥水化加速期开始计算的反应时间,h;根据化学反应动力学的基本理论[14],N值是与水化体系反应阻力相关的常数,N值越大,反应的阻力越大,反应越难进行(0<N<1时,表示水泥水化主要受成核反应控制;N=1时,水泥主要由边界反应控制;当N>1时,水化反应由扩散过程控制);K值表征的是反应速率,即K值越大,反应越容易发生。

表1 重烧氧化镁的化学成分

Table 1 Chemical compositon of the magnesia (%, mass fraction)

| Oxide | MgO | SiO2 | CaO | Fe2O3 | Al2O3 | SO3 | P2O5 | TiO2 | Other |

|---|---|---|---|---|---|---|---|---|---|

| Content | 88.18 | 7.23 | 2.20 | 0.68 | 1.31 | 0.08 | 0.11 | 0.13 | 0.08 |

重烧氧化镁(MgO, M),主要成分为MgO,比表面积为227.5 m2/kg。化学成分如表1所示;磷酸二氢钾(KH2PO4, K),工业纯;硼砂(Na2B4O7·10H2O, B),工业纯;拌合水:去离子水。粉煤灰,外观颜色为浅灰色,粒径为0.4 μm至100 μm,化学成分列于表2。

表2 粉煤灰的化学成分

Table 2 Chemical compositon of the fly ash (%, mass fraction)

| Oxide | SiO2 | Fe2O3 | AL2O3 | CaO | MgO | K2O | Na2O | SO3 | Other |

|---|---|---|---|---|---|---|---|---|---|

| Content | 44.02 | 12.15 | 27.25 | 1.41 | 1.77 | 1.06 | 0.81 | 1.09 | 10.44 |

氧化镁与磷酸二氢钾的质量比为4∶1,缓凝剂硼砂掺量为氧化镁质量的8%,水固比为0.25,按照等质量取代(M+K+B)的方式掺入粉煤灰,制备磷酸镁水泥。

使用TAM Air型等温微量热仪分别测试粉煤灰的掺入量为5%、10%、15%、20%和25%的MKPC在(20±0.01)℃水化放热速率曲线。将水化放热数据代入式(1),可求得半衰期t50与最终放热量Q∞。由Q/Q∞可以求得水化时间为t时的水化度α,将α代入式(2)即可求得各阶段的N值与K值。根据N值与K值的变化,可得到不同粉煤灰掺量下MKPC各水化阶段反应特征。

图1 磷酸钾镁水泥的水化阶段划分

Fig.1 Characteristic hydration heat release curve of MKPC (a) 0~2 h; (b) 0~8 h

MKPC的水化放热非常集中,在水化0~8 h释放出大量热量。图1给出了MKPC在0~8 h的水化放热速率曲线,MKPC水化经历短暂的吸热过程后将出现两个放热峰。根据现有水化阶段的划分方式,按照各水化放热曲线上各拐点出现的时间顺序依次将其标定为A~F,两个相邻拐点之间的曲线为一个阶段,即可将MKPC早期水化划分为6个阶段(OA、AB、BC、CD、DE和EF段)。在水化第一阶段(StageⅠ,OA段),KH2PO4溶解吸收热量,因而放热曲线上表现出了一个吸热峰,这个过程大约持续3 min;在水化的第二阶段(StageⅡ,AB段)开始发生水化反应,吸热速率迅速变为零并向外界释放出热量,经历0.2 h后升至第一个峰值;经历快速集中放热后水化进入第三阶段(StageⅢ,BC段),经过0.6 h水化放热速率下降至一个较低点;进入水化第四阶段 (StageⅣ,CD段)后,MKPC放热速率继续缓慢增长,经历约0.4 h到达水化放热第二个峰值;进入水化第五阶段 (StageⅤ,DE段),放热速率由第二个峰值历经约1.8 h缓慢将至点E;在水化第六阶段StageⅥ(EF段),放热速率缓慢下降至趋近于0,这个阶段时长约5 h。

图2 粉煤灰掺量对MKPC放热行为的影响

Fig.2 Effect of fly ash replacement on the hydration heat of MKPC (a) heat evolution curves; (b) cumulative heat curves

图2给出了掺入粉煤灰后MKPC水化0~8 h的水化放热曲线,可见随着粉煤灰掺量的增加MKPC的8 h水化放热总量并未成比例的减小,呈现出先减小后增加的变化规律。粉煤灰掺量从0增至15%,MKPC水化放热峰值和放热量不断降低,两个放热峰值出现的时间存在一定程度延迟,其中第二个峰的延迟效应更为显著。粉煤灰的掺入使得MKPC中MgO和KH2PO4量的减少,导致水化放热量的降低。粉煤灰掺量为15%~25%时,水化第一个峰值和第二峰值随粉煤灰掺量提高而增大。粉煤灰掺量从15%增至25%,硼砂的相对含量减少,缓凝效果不明显,水化反应将更加剧烈,释放出更多的热量。因此,水化放热速率曲线上第一个峰值增大;在高粉煤灰掺量(>20%)的MKPC中,水化第二峰值的放热量来源于两种途径。第一部分来自于体系水化反应,此时体系中Mg2+含量较少,MKPC水化反应较为微弱,对MKPC水化放热第二峰值贡献较少;第二部分来自于粉煤灰的活性反应,根据Rouzic等[25]的研究MKPC水化30 min后内部pH值可达到8以上甚至更高。在高碱度环境下,粉煤灰的活性较高,其将与MKP发生火山灰反应释放出热量,同时消耗部分MKP,促进了MKPC的水化[12]。随着粉煤灰掺量的增加火山灰反应变得更加剧烈,释放出更多的热量,水化第二峰值提高。

将图2的水化放热数据代入式(1),可以推算出不同粉煤灰掺量下MKPC完全水化时的最终热量Q∞及半衰期t50。在第一阶段MKPC水化体系中的硼砂和KH2PO4溶解吸热,因此水化开始的时间t0应为第二阶段的开始,水化累计放热量Q为t-t0这段时间内释放的总热量。图3给出了1/Q∞与1/(t-t0)的拟合曲线,表3列出了根据图3的拟合曲线求得的最终放热量Q∞、半衰期t50以及拟合的相关系数R。从图4及表3可以看出,式(1)对于掺入粉煤灰的MKPC拟合的相关系数R都在0.964以上,拟合效果较好,其预测结果可信度较高。不同粉煤灰掺量的磷酸镁水泥半衰期都在2 h左右,说明MKPC前期水化已释放出大量水化热。MKPC的半衰期随粉煤灰掺量的变化呈现出无规律的变化,与粉煤灰在MKPC中的微集料效应、火山灰效应和吸附效应的综合作用有关。不掺粉煤灰时MKPC完全水化放出的热量最多,Q∞为148.81 J/g。粉煤灰的掺量由5%增至15%时,MKPC最终水化热不断下降,Q∞降至136.63 J/g、134.66 J/g和100.07 J/g,降幅分别为8.18%、9.50%和32.32%。当粉煤灰掺量由15%增大至25%时Q∞将继续分别增大至109.32 J/g和125.85 J/g,增幅为9.24%和25.76%,也与MKPC水化8 h放热总量随着粉煤灰掺量增加时的变化规律相同。

表3 不同粉煤灰掺量下MKPC最终放热量Q∞、半衰期t50以及相关度的R

Table 3 Final heat Q∞, half-time t50 and correlation coefficient R at different fly ash replacement

| Content | 0 | 5% | 10% | 15% | 25% | 30% |

|---|---|---|---|---|---|---|

| Q∞/J·g-1 | 148.81 | 136.63 | 134.66 | 100.07 | 109.32 | 125.85 |

| t50/h | 1.83 | 1.72 | 2.14 | 2.09 | 1.92 | 2.06 |

| R | 0.98902 | 0.98730 | 0.98411 | 0.96455 | 0.97500 | 0.98409 |

图4给出了Kondo的水化动力学公式对MKPC水化阶段II-阶段VI的拟合效果图。可以看到,Kondo的水化动力学公式对于MKPC水化各阶段有良好的适用性,拟合相关系数R几乎都在0.99以上。

图4 MKPC stage II-stage VI的拟合效果

Fig.4 Fitting diagram of MPC at stage II-stage VI (a)stage II; (b) stage III; (c) stage IV; (d) stage V; (e) stage VI

根据图4的拟合结果,可以计算出MKPC各水化阶段水化动力常数N及K的值,其计算结果如图5所示。从图5可以看到,随着水化时间的延长整体上MKPC的水化阻力呈上升的趋势,而水化反应速率则不断下降。粉煤灰的掺量低于10%时各阶段的水化阻力N和水化速率常数K受粉煤灰掺量的变化影响较小。粉煤灰以物理填充的作用参与MKPC水化,对MKPC的水化过程基本上没有影响。粉煤灰掺量高于15%时掺量的变化对MKPC的水化阻力和水化速率的影响较大。

进入水化阶段II,粉煤灰对MKPC的水化速率和水化阻力的影响较小。粉煤灰掺量不同的MKPC的阻力常数N值均为0.62左右,水化反应的阻力几乎没有明显的不同,此阶段水化主要受结晶成核(NG)过程控制。粉煤灰的掺量在15%范围内时水化速率保持在1.00左右,波动范围小于5%;当粉煤灰掺量为15%~25%时水化反应速率呈现出先减小后增加的规律,粉煤灰掺量为20%时MKPC水化速率最小,为0.79。

图5 粉煤灰掺量不同的MKPC各水化阶段的水化动力学常数

Fig.5 Kinetic factors of hydration process of MKPC with different fly ash replacement (a) Kinetic factors K; (b) Kinetic factors N

水化过程从阶段Ⅱ进入阶段Ⅲ则MKPC水化阻力由0.63大幅度升高至1.30左右,升高幅度为106.34%,水化反应由结晶成核(ND)过程直接进入扩散阶段(I)。在这一阶段,粉煤灰掺量小于10%时MKPC的水化阻力基本不变,粉煤灰掺量继续增大则水化阻力则呈现出先增大后减小的规律,粉煤灰掺量为15%的MKPC水化阻力,约为1.47。粉煤灰掺量为15%~25%时MKPC的水化反应速率与其水化阻力随着粉煤灰掺量的增加呈现出相反的变化规律。当水化进行到阶段Ⅳ时,粉煤灰掺量不同的MKPC的水化阻力都约为1.51。随着粉煤灰掺量的增加水化速率则呈现出先降低后升高的规律,粉煤灰掺量从0增加到15%,水化速率从0.45缓慢下降约50%至0.27,此后随着粉煤灰掺量的提高MKPC的水化速率逐步回升到一个较高点。

水化进入阶段Ⅴ,粉煤灰掺量小于10%时MKPC的N值基本保持1.31左右,粉煤灰掺量由10%增至15%水化阻力迅速下降至1.02,下降幅度20.93%;粉煤灰的掺量继续增大则MKPC的水化阻力增大,粉煤灰掺量为25%的MKPC的水化阻力 N值回升到1.31。水化进入阶段Ⅵ时MKPC水化体系内部的水化反应非常微弱,水化阻力最大水化速率最低。在此阶段水化阻力和水化速率随着粉煤灰掺量的变化规律,与前一阶段类似。粉煤灰掺量低于10%时MKPC的水化阻力变化趋势较为平缓,粉煤灰掺量增至15%时则MKPC水化阻力大幅下降至谷底,之后随着粉煤灰掺量的增加慢慢回升。当粉煤灰掺量从0%提高到10%时MKPC水化速率基本保持不变,当粉煤灰的掺量由10%增至15%时水化反应速率将大幅上升,升高幅度141.15%,煤灰掺量继续增大,MKPC水化速率有所回落。

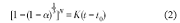

MKPC的水化产物是由M、K和B三种组分通过一系列的反应生成。MKPC体系内的主要水化反应[26]为

MKPC的水化是一个多相多级、相互关联的复杂反应,其各阶段的反应并不绝对独立,而是相互穿插、相互联系、且同时进行。

阶段Ⅰ为KH2PO4的溶解期,MKPC从外界吸收大量热量,主要反应为式(3)及式(4)。此时KH2PO4迅速溶于水,水化体系中产生大量K+、H2PO4-、HPO42-和H+[24]。粉煤灰掺量从0%提高到15%, KH2PO4含量减少,单位时间内溶解的KH2PO4较少,吸热峰降低。当粉煤灰的掺量继续增大至25%,粉煤灰中的碱性氧化物Fe2O3和AL2O3等溶解于酸性溶液中,这一过程从外界吸收热量,因此吸热峰值增大。

阶段Ⅰ产生的H+使MgO在酸性水环境中逐步溶解出Mg2+,伴随着大量溶解热的释放水化进入阶段Ⅱ。在阶段Ⅱ溶液中的Mg2+、以及由KH2PO4电离出的K+、H2PO4-和HPO42-的浓度迅速增大,发生反应(7)和(8)。快速生成水化产物晶核MKP且在短期内释放出大量热量,因而在放热速率曲线上出现第一个放热峰。掺入粉煤灰后MKPC水化体系中反应组分(M+K)含量减少,H2PO4-和HPO42-浓度降低,早期溶液酸度降低,MgO的溶解速率下降。同时,反应(7)和(8)的剧烈程度下降,体系中Mg2+和各类离子浓度较低,化反应剧烈程度下降,放热量减少,因而第一个放热峰值的降低。粉煤灰掺量高于20%时水化体系中硼砂的相对含量变少,缓凝效果不明显,MgO加快溶解,水化放热速率增大。

经过10 min的快速水化,MKP不断生成消耗了大量Mg2+、K+、H2PO4-、HPO42-和自由水,MKPC已完成初凝过程,水化进入阶段Ⅲ,水化速率逐渐下降。同时,H+和Mg2+的消耗推动反应(5)和(6)的进行。反应(6)为吸热反应,使体系的放热速率进一步降低。掺入较少量的粉煤灰使MKPC基材料的水化体系中Mg2+和H+的量减少,反应(5)和(6)的难度增大,水化速率降低。粉煤灰掺量高于20%时反应组分(M+K)含量减少,水化反应消耗的自由水较少,离子迁移行为较为容易,水化阻力下降,水化速率上升。

水化约1 h后MKPC水化过程进行到阶段Ⅳ,MKPC硬化体的强度已达到一定的程度,此时水化反应由结晶成核(ND)过程转变为扩散过程,水化环境由液相向固相转变。在此阶段,水化反应主要在MgO、KH2PO4晶体及游离水三者交界处进行,主要发生式(8)和(9)。因此,在水化放热速率曲线只有一个小的放热峰。此时在空隙中仍有充足的游离水,离子的迁移难度相对较小,水化反应发生的难度受粉煤灰掺量比值的影响较小。在水化体系中水化反应较为微弱,因此粉煤灰的掺量对其水化速率和水化阻力的影响较小。

随着水化第二放热峰值的到来,MKP不断生成并包覆在MgO表面,距水化开始已有1.3 h,MKPC水化进入阶段Ⅴ。此时MKPC进一步凝结硬化,体系中的游离水含量减少,离子之间的迁徙难度较大,水化放热速率降低。掺入粉煤灰后MKP生成量减少,MKPC硬化体的结构较为疏松,离子更易移动到未水化的MgO表面继续进行水化,因而水化阻力减小。当粉煤灰掺量高于20%时体系中的离子数量很少,水化反应进行的难度增大,因此MKPC将表现出水化阻力增大,水化速率降低。

水化时间达到大约3 h时式(3)~式(8)的反应基本达到平衡,水化体系中自由水的含量进一步减少,水化进入稳定期(stageⅥ)。在该阶段MKPC水化体系中的MKP不断向外生长板结成块,渐填充剩余MgO间的空隙。MKPC放热速率渐趋于零,其内部温度已经降至室温,未参与水化反应的熔融态的KH2PO4缓慢析出包覆于MgO周围,体系中Mg2+ 的生成量进一步减少。同时,KH2PO4受MKP的阻隔无法与MgO发生反应,整体水化反应的速率较慢。粉煤灰掺量低于10%时,未反应的KH2PO4包覆在粉煤灰表面。随着粉煤灰掺量的增加MgO与H+、K+、HPO42-和H2PO4-的接触面积增大,水化阻力将减小,粉煤灰掺量为15%的MKPC水化阻力最小。此阶段已处于MKPC水化的后期,体系的碱度非常高。粉煤灰掺量高于20%时粉煤灰的火山灰反应变得很剧烈[12,20],生成的无定型物质覆盖在MgO表面[5],阻滞了MgO参与化学反应,使水化阻力变大,水化速率不断降低。

(1) MKPC的水化放热速率曲线有两个放峰值,水化过程分为6个阶段,阶段Ⅰ为KH2PO4的溶解期,水化反应始于阶段Ⅱ,在各水化阶段占据主导地位的反应式不同。

(2) 对于粉煤灰掺量不同的MKPC的最终放热量Q∞、水化阻力N和反应速率常数K的计算,Knudsen和Kondo水化动力学公式都有优异的适用性,与实际值的拟合相关度系数非常高。MKPC水化时由结晶成核(NG)过程直接进入扩散(D)阶段,即:NG→D。

(3) 粉煤灰掺量从0提高到10%,MKPC各水化阶段的水化阻力N和水化速率K变化幅度较小,对MKPC的水化过程没有影响。粉煤灰掺量高于15%时MKPC体系的N和K值都随着粉煤灰掺量有较大的增大。这与粉煤灰掺量较高时(>15%)的火山灰效应有关。

The authors have declared that no competing interests exist.

/

| 〈 |

|

〉 |