杨亮, 男, 1985年生, 博士生

研究硅化物(Nb5Si3相)析出对高Nb-TiAl合金组织及室温拉伸性能的影响. 实验结果表明, 硅化物脱溶析出温度在1000~1200 ℃之间, 析出物位于片层团晶界处、

High Nb-TiAl alloys, which being regarded as a new generation TiAl alloy, had attracted more and more attention for their higher operating temperature and better oxidation resistance than conventional TiAl alloys. It was found that silicide particles in high Nb-TiAl alloys were Nb5Si3 rather than Ti5Si3 precipitated in TiAl alloys. In this work, the effect of Nb5Si3 phase on the microstructure and room-temperature tensile properties of high Nb-TiAl alloy was studied. The experimental results showed that the precipitation temperature of silicide was between 1000~1200 ℃. Precipitates located in the colony boundary,

TiAl基合金具有低密度、高的蠕变抗力以及良好的高温力学性能和抗氧化性, 是很具应用前景的轻质高温结构材料, 受到航空航天工业、汽车工业的广泛关注[1,2,3]. 但是, 铸造TiAl合金经过包晶转变L+ b→ a后, 不仅组织粗大, 而且铸造织构明显、性能具有各向异性[4]. 高Nb的加入(5%~10%, 原子分数), 不仅可以将TiAl合金的使用温度提高100 ℃, 而且提高了合金的高温强度和抗氧化性能[5,6]. 同时, Nb是较强的 b(B2)相稳定元素, 高Nb的加入使得合金凝固路径由原来的包晶转变(L+ b→ a)变为 b凝固(L→ b→ a)[7]. b凝固不仅细化合金组织, 而且消除了合金的各向异性[8]. 由于这些优点, 高Nb-TiAl合金被认为是发展高温、高性能TiAl合金的主要研究方向并受到广泛关注[9,10,11,12]. 但是, b(B2)相区扩大会使得合金中 b(B2)相偏析增加, 凝固后形成的具有CsCl结构的有序 b(B2)相在室温下是脆性相, 会导致裂纹的产生与扩展, 不利于合金室温力学性能[13]. 经过长时间的热处理, b(B2)相也很难完全消除, 而且片层团尺寸会粗化与长大[14]. 如何消除 b(B2)相偏析是 b凝固TiAl合金的研究重点之一[15].

传统TiAl合金中加入Si, 在经过蠕变变形或高温热处理后, 会形成Ti5Si3相, 具有六方D88结构[16,17], 不仅可以提高室温塑性[18,19], 而且有利于提高合金高温抗氧化性[20,21]与高温抗蠕变性能[22]. Ti5Si3相与 g和 a2相之间存在位相关系为[23,24]:

实验使用合金名义成分为Ti-45Al-8Nb-2Mn和Ti-45Al-8Nb-2Mn-0.5Si (原子分数, %), 分别简称为UM和US合金. 2 kg合金锭经过真空感应悬浮炉熔炼, 为保证均匀性, 熔炼2次, 之后浇铸到直径50 mm, 长150 mm的石墨型壳中. US合金热处理使用箱式热处理炉, 热处理工艺见表1. 合金组织观察通过SUPRA 55场发射扫描电镜(SEM)-背散射(BSE)模式进行. 相组成与相分布用电子背散射衍射分析(EBSD). SEM和EBSD样品经过SiC砂纸由粗到细打磨至1500号后电解抛光. 电解抛光液由CH3OH, CH3(CH2)3OH和HClO4组成, 体积分数比为13: 6: 1. 利用STA 449 C Jupiter示差扫描量热仪(DSC)测定合金相变温度. 拉伸试样为标距段长度10 mm, 截面尺寸4 mm

| Table 1 Processes of heat treatments for as-cast Ti-45Al-8Nb-2Mn-0.5Si (US) alloy 表1 Ti-45Al-8Nb-2Mn-0.5Si (US)合金热处理工艺 |

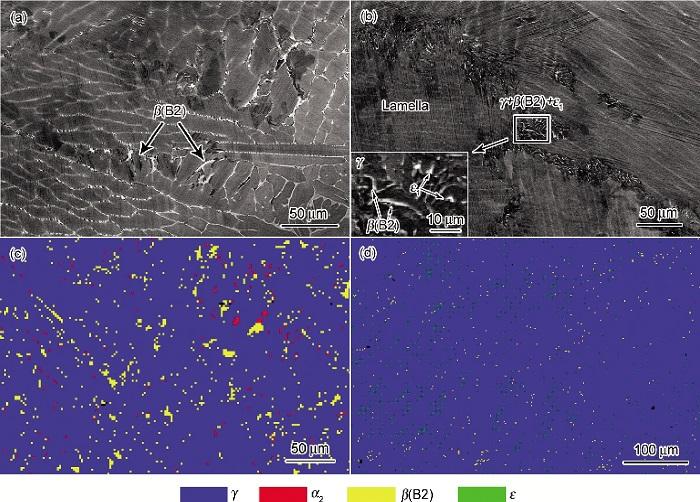

2种合金铸态组织的SEM-BSE像及EBSD像如图1所示. 可见, UM合金铸态组织基体为近片层组织, 片层内部分布大量须状 b(B2)相偏析(图1a). 加入0.5%Si后的US合金铸态组织中这种须状偏析减少(图1b). US合金片层团晶界处存在一层 g+ b(B2)混合层, 并且中间有硅化物析出. 将铸态析出于片层团晶界处的硅化物定义为 e1, 即第一种硅化物析出. 这类硅化物是在凝固过程中Si的过饱和析出, 分布于片层团晶界处. 2种合金相组成的EBSD像如图1c和1d所示, 其分析结果列于表2. 由表2可知, US合金中有 e(Nb5Si3)相析出, 且 b(B2)相含量明显减少, 从4.54%下降到0.56%.

| Fig.1 SEM-BSE images (a, b) and EBSD images (c, d) of Ti-45Al-8Nb-2Mn (UM) alloy (a, c) and US alloy (b, d) (Inset in Fig.1b shows the high magnified image of rectangular area)图1 Ti-45Al-8Nb-2Mn (UM) 和US合金铸态组织的SEM-BSE像和EBSD像 |

| Table 2 Phase compositions of UM and US alloys 表2 UM与US合金相组成 |

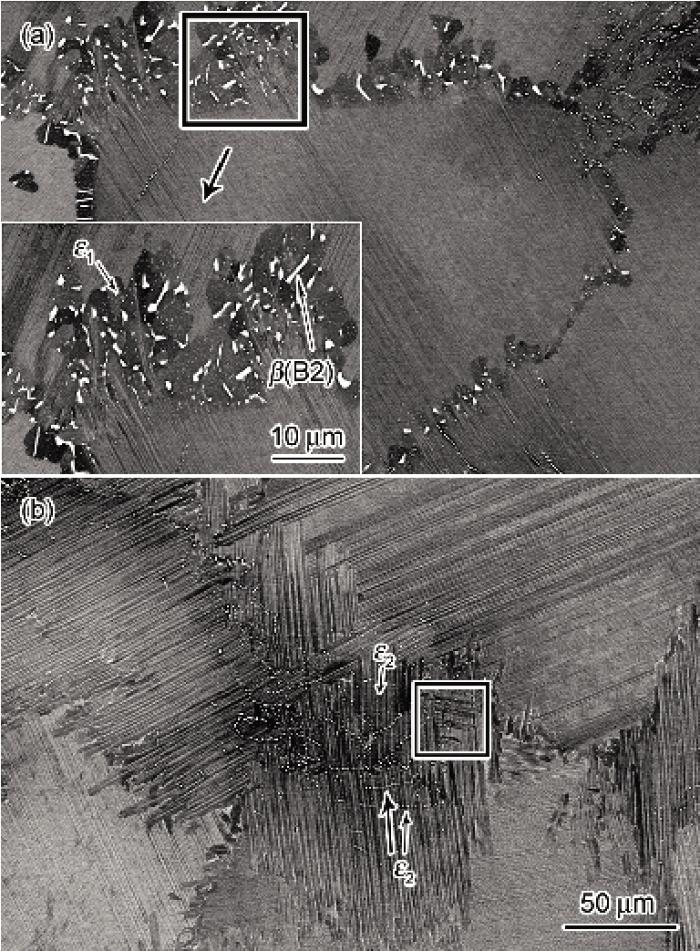

US合金热处理组织如图2所示. HT1试样组织与铸态组织没有明显区别, 同样是片层团组织加晶界处析出的 g+ b(B2)+ e1 (图2a). HT2试样中分布于片层内部的 b(B2)偏析开始分解, 转变为呈直线分布的 b(B2)+硅化物, 将这时候析出的硅化物定义为 e2, 即第二种硅化物析出(图2b). HT3试样中沿着片层弥散分布的硅化物析出, 定义为ε3 (图2c). 将HT3试样进行24 h退火处理后(HT4试样), 组织如图2d所示, 片层团内部硅化物呈网状分布(图中箭头所示), 并且片层相互穿插生长.

| Fig.2 SEM-BSE images of sample HT1 (a), HT2 (b), HT3 (c) and HT4 (d) in US alloy (Inset in Fig.2b shows the high magnified image of rectangular area)图2 US合金不同热处理后试样的SEM-BSE像 |

HT3试样中第二种呈线性析出的 e2相的TEM像及SAED谱如图3a所示. 析出相分布于片层内部, 呈直线型排列, 与铸态合金中存在的网状 b(B2)相偏析位置相对应, 推测是网状 b(B2)相偏析经热处理后分解, 在富Si处析出 e2相而来的. 具体原因在后面分析讨论中详诉. 第三种 e3相沿 g/ g和 g/α2片层界分布, 如图3b中所示. 这类硅化物是经过热处理后析出, 弥散分布在片层之间, 数量最多, 而且颗粒尺寸较 e1和 e2相小. 并且 e3相与 g相界面为半共格界面, 界面存在周期排列的界面位错, 如图3c所示.

| Fig.3 TEM images and SAED patterns (insets) of e2 phase (a) and e3 phase (b) in sample HT3, and HRTEM image of the e3/ g interface (c) (The corresponding FFT image is shown in the lower right, the inverse FFT image of interface dislocation is shown in the upper right in Fig.3c)图3 HT3试样中析出相的TEM像、SAED谱及HRTEM像 |

图4为铸态UM和US合金及US合金几种热处理态试样的室温拉伸性能. 由图4可以看出, 加入0.5%Si后的US合金室温拉伸性能(包括强度与延伸率)均明显提高. 但是, 当US合金进行各种热处理后, 合金室温拉伸性能逐步下降. 经退火处理的HT4试样的室温拉伸性能最低.

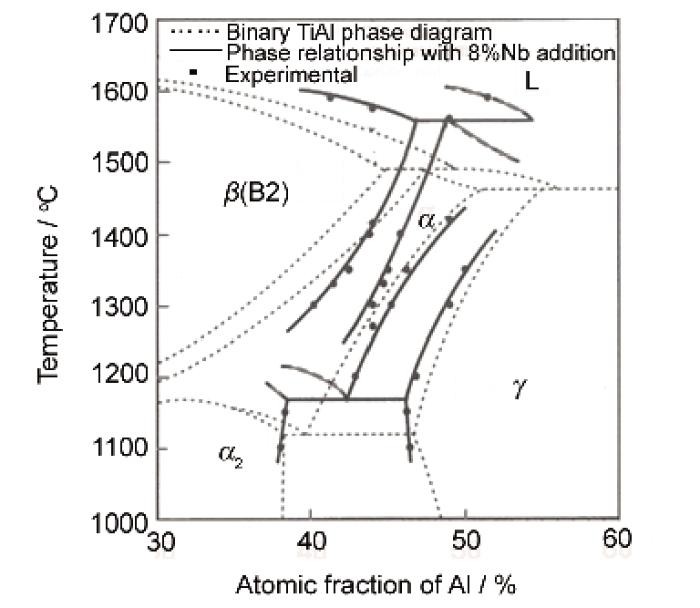

图5为8Nb-TiAl基合金准相图[25]. Nb是 b(B2)相稳定元素, 随着8Nb的加入, TiAl合金 b(B2)相区增大并向高Al方向移动. 高温 b(B2)相区扩大会导致室温 b(B2)相残留增多. 而反之, 如果 b(B2)相中Nb含量减少, 则 b(B2)相区将会缩小并向低Al方向移动. 在高Nb-TiAl合金中加入Si, 铸态组织中会有 e1(Nb5Si3)相析出, 使得 b(B2)相中Nb含量减少, 也就使得相图中 b(B2)相区向左下方移动. b(B2)相区减小, 室温 b(B2)相含量自然便减少了. 如表2所示, 在合金中加入0.5%Si后, b(B2)相含量明显下降. b(B2)相偏析中Nb含量偏高[26], 为 e2相的析出提供了物质基础. 所以, 经过热处理的试样HT2和HT3中, 呈线型分布的 b(B2)相偏析会分解为线型排列的 e2相(图2b和c). b(B2)相在室温下是脆性相, 对合金室温拉伸性能不利. b(B2)相偏析减少, 会使合金室温拉伸性能增加. Si合金化有效减轻了 b(B2)相偏析, 而且不会像热处理消除偏析一样, 造成合金晶粒粗化带来的性能降低, 所以明显改善了合金室温拉伸性能.

e相析出不仅具有减小 b(B2)相区的作用, 为研究其析出对相图的影响, 做了DSC对比分析, 结果如图6所示. 图6a和b分别为UM合金和US合金的DSC曲线, US合金3个热处理温度在图6b中以直线标出. 比较2图可见, 图6b中1000~1200 ℃出现了几个小的放热峰, 代表着 e相脱溶析出. 这解释了为何HT1试样中未观察到脱溶析出的硅化物, 而HT2和HT3试样硅化物析出明显增加. 另一个显著区别是在1280~1298 ℃, 图6b中出现了 g单相区. 这是因为Si是 g相稳定元素[27], 当加入Si后, 合金 g相区扩大, 向低Al方向移动. 这也是HT3试样在片层团晶界处有大量块状 g相出现的原因(图2c).

对HT2试样的拉伸断口进行观察, 如图7所示. 图7a的二次电子像显示, 断口附近一条裂纹沿片层方向扩展. 当裂纹进入第二个不同方向的片层团时, 裂纹穿过片层, 继续沿片层扩展. 片层团内弥散分布的硅化物是沿着 g/ g和 g/ a2界面分布的, 而且与 g为半共格关系, 由于界面处存在周期排列的界面位错(图3c), 所以导致裂纹更容易沿片层产生与扩展.

| Fig.7 Secondary electron image (a) and EBSD image (b) of tensile fracture interface of sample HT2图7 HT2试样拉伸断口截面分析的二次电子像和EBSD像 |

图7b为断口截面的EBSD像. 由图中各相分布可以看出, 裂纹产生于 b(B2)相聚集位置, 这正是 b(B2)相对合金拉伸性能不利的原因. 而 e3相大量分布于断口与片层 g/ g界面处, 这是因为在断口附近, 由于应力的作用, 会导致 e3相的大量析出. 这与蠕变变形中TiAl基合金析出Ti5Si3颗粒原理相似[17], 均为应力诱导析出相变. 由于 e3相与 g基体界面存在界面位错(图3c), 其析出会加快裂纹的产生与扩展. 所以, 应力集中导致 e3相析出会进一步加速裂纹的扩展. 因此, US合金进行热处理后的试样中, e3相大量析出, 导致合金室温拉伸性能降低.

经过900 ℃退火处理24 h后的HT4试样的室温拉伸性能最低, 其组织如图8所示. 图8a片层团晶界处形成了块状 g组织, 而 b(B2)和晶界析出的 e1相分布在块状 g相之中. 这是由于铸态组织中 e1相析出在片层晶界处, 经退火处理后 e1相偏析稳定 g相, 导致块状 g相形成. 这种组织晶界粗化, 并且有脆性相 b(B2)相偏析, 会导致晶界脆化. 图8b中, 片层内部有 e2和 e3相析出, 并且片层内部产生二次片层, 与原始片层呈一定角度生长. 通过TEM观察发现(图9), 二次片层为粗化的片状 g相, 贯穿到初始的 g+ a2片层团之中, 将初始片层割裂开. 由于Si是 g相稳定元素, 片层内部析出的 e2和 e3相对这种二次片状 g相的产生起到促进作用, 而这种组织会导致片层内部缺陷增加, 并且不利于阻碍裂纹增殖与扩展.

| Fig.8 SEM-BSE images of e1 precipitation in grain boundary (a), and e2 and e3precipitations in lamella in sample HT4 (Inset in Fig.8a shows the high magnified image of rectangular area)图8 HT4试样的SEM-BSE像 |

| Fig.9 TEM image of cross lamella (rectangular area in Fig.8b) in sample HT4图9 HT4试样中交叉片层的TEM像 |

综上所述, 经过退火处理后, 在晶界处析出的 e1相会导致晶界处产生块状 g+ b(B2)相, 脆化晶界; 而在片层内部析出的 e2和 e3相会产生二次片状 g相, 割裂初始片层, 导致片层内部缺陷增多. 因此, 退火试样HT4室温拉伸性能最低(图4).

(1) 按硅化物 e(Nb5Si3)相形成机制与析出位置, 可将其分为3种: 第一种 e1相分布在片层团晶界处, 是合金凝固时硅化物过饱和析出所形成; 第二种 e2相呈直线型分布于 b(B2)晶须偏析处, 是热处理后 b(B2)相分解所形成; 第三种 e3相分布于片层界面处, 是热处理导致片层内硅化物脱溶析出所形成.

(2) Si的添加有利于减弱铸态组织中 b(B2)相偏析, 因为 e相的形成导致 b(B2)相稳定元素Nb含量降低, 使 b(B2)相区减小. b(B2)相偏析减弱, 有利于提高铸态合金室温拉伸性能.

(3) US合金热处理恶化室温拉伸性能. 因为热处理后析出的 e2和 e3相会导致合金室温拉伸性能恶化. e2和 e3相会导致裂纹沿片层产生增殖, 而且应力会导致硅化物进一步析出, 进一步加速裂纹的产生与扩展.

g相稳定元素Si的加入会导致 g相区扩大, 在1280~1300 ℃之间形成 g单相区. 退火处理后, e相附近会形成 g相. e1相会导致片层团晶界处形成块状 g+ b(B2)+ e1相组织, 脆化晶界; e2和 e3相会导致粗化的二次 g板条形成, 割裂了初始片层组织.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|