大塑性变形技术(Severe plastic deformation, SPD)可用于制备超细晶金属材料,包括高压扭转(High pressure torsion, HPT)、等径弯曲通道变形(Equal channel angular Pressing, ECAP)和累积叠轧(Accumulative roll bonding, ARB)等。应用SPD技术可细化晶粒,提高材料的疲劳[5]、蠕变[6]、强度[7,8]和切削[9]等性能。用旋锻工艺可焊合材料中的微裂纹,均匀材料的内部组织和细化晶粒[10]。超细晶纯钛的室温压缩强度很高,使用微成形设备很难将其成形,只能在高于室温的温度下成形。但是,在加热变形过程中普遍存在动态再结晶(Dynamic recrystallization, DRX),其明显的标志是出现单峰值应力。动态再结晶,是产生材料软化的主要原因[11,12]。Tian等[13]发现TiAl合金的临界应变和峰值应变的材料常数为0.7~0.9,且基于热压缩实验结果建立了两种DRX模型。I型DRX发生在两片层之间,II型基于α晶粒的DRX。lnZ>39.6时(Z为温度补偿函数)TiAl合金中只发生I型,36.1<lnZ<39.6时TiAl合金中I型和II型同时存在;lnZ<36.1时TiAl合金中只发生II型。Souza等[14]在Ti6Al4V合金的热镦粗实验中发现,连续动态再结晶是Ti6Al4V合金热变形过程中再结晶的主要机制。

1 实验方法

实验用的粗晶纯钛的主要化学成分(质量分数,%)为:O,0.100;H,0.001;N,0.030;C,0.014;Fe,0.020;余量为Ti。采用4道次ECAP(通道夹角为135°,C方式)+旋锻复合形变工艺优化其性能,制备出ϕ9 mm×800 mm~ϕ12 mm×450 mm的超细晶纯钛棒材。拉伸测试结果表明,材料的正弹性模量为100 GPa,断面收缩率为67%,延伸率为20%,室温压缩强度为910 MPa。

利用ϕ9 mm的旋锻棒线切割出ϕ6 mm×9 mm的试样,在GLEEBLE 3800热模拟试验机上进行热压缩实验。根据采集的位移与载荷数据计算出真应力-应变曲线。试样的切割方向和压缩方向与旋锻棒长轴一致。实验的最大变形量为50%,变形温度(T)分别为200、300、350、400和450℃,应变速率(

使用专用润滑油和石墨纸以减小试样两端摩擦的影响,最后将试样水冷以保留变形后的组织。将试样沿纵向切开,依次用400#、600#、800#和1000#砂纸打磨光滑。使用D8ADVANCE型X射线衍射仪检测变形前后织构变化,入射光源为Cu靶,管电压为40 kV,管电流为40 mA。测量纯钛试样的{0002}、{10

2 实验结果

图1

图1

粗晶纯钛和超细晶纯钛的微观组织

Fig.1

Microstructure of coarse grain Ti (OM) (a) and ultrafine grain Ti (TEM) (b)

图2

图2

超细晶纯钛的压缩变形真应力-应变曲线

Fig.2

True stress vs true strain curves after compression deformation of UFG Ti (a)

图3给出了超细晶试样、室温压缩试样和热压缩试样的{0002}晶面和{10

图3

图3

不同条件下压缩试样的极图

Fig.3

The pole figures of compressed specimen under different conditions (a) UFG sample and at the same strain rate of 0.01 s-1; (b) room temperature ; (c) 300℃

图4

图4

在300℃、0.01 s-1条件下压缩后超细晶纯钛的TEM像

Fig.4

TEM image of UFG Ti after compression at 300℃ and 0.01 s-1

3 讨论

3.1 Arrhenius本构模型

式中

为了研究应变速率和温度的关系,常引入温度补偿函数Z:

将(2)式和(3)式取对数,可得

由此可得

其中n为

将(1)式代入(4)式得(9)式,再取对数得(10)式,于是可得n2与

最后将所有材料常数代入(9)式并进行变换,即可得到超细晶纯钛热变形的Arrhenius本构方程:

图5

图5

超细晶纯钛的流动应力与热变形参数的关系

Fig.5

Relationship between flow stress and thermal deformation parameters of UFG Tiln[sinh(ασ)] vs 1000/T (a) and lnZvs ln[sinh(ασ)] (b)

表1 Arrhenius本构模型的材料常数

Table 1

| n1 | β | α | n | Q /kJ·mol-1 | ln A | n2 |

|---|---|---|---|---|---|---|

| 33.79 | 0.07735 | 0.002289 | 25.33 | 210.56 | 36.68 | 25.32 |

将表1的材料常数代入式(11),得到Arrhenius本构方程:

将各组实验所得的峰值应力对应的应变速率和温度值代入式(12),可验证该Arrhenius本构模型的准确性,其结果在图6中给出。

图6

由图6可知,使用Arrhenius本构模型预测宏观应力的准确性很高。经t检验(

3.2 临界应变模型

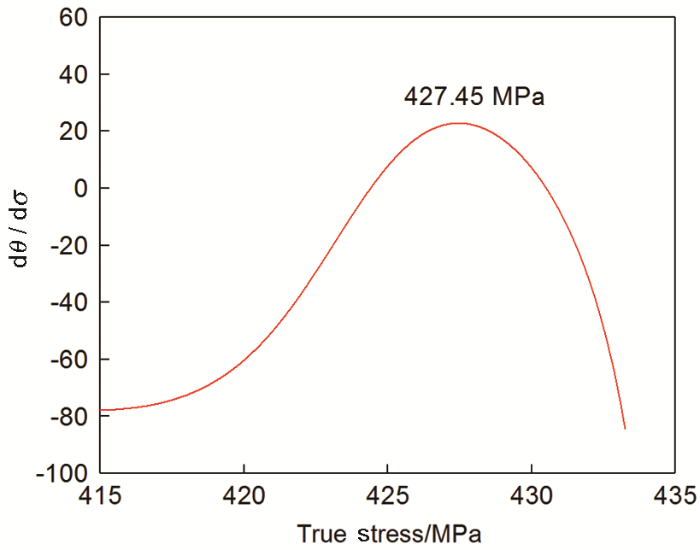

临界应变是计算动态再结晶的重要参数之一,只有应变达到临界应变才发生动态再结晶。本文根据加工硬化率

图7

本文以300℃、0.01 s-1的真应力-应变曲线为例,建立临界应变模型。图8给出了对应的加工硬化率曲线,选取含拐点部分进行后续分析。

图8

图8

在300℃、0.01 s-1条件下的加工硬化率与流动应力曲线图

Fig.8

Work hardening rate vs flow stress curves at 300℃ and 0.01 s-1

使用ORIGIN软件将红框中选取的部分数据进行4次多项式拟合并求其一阶导数,得到曲线的拐点值,结果如图9所示。

图9

图9

在300℃、0.01 s-1条件下的

Fig.9

图9中曲线峰值点的横坐标值即为临界应力值,代入真应力-应变曲线中即可得出在300℃、0.01 s-1下的临界应变值,为0.094。

临界应变与峰值应变的关系为

式中

图10

由图10可得:

3.3 动态再结晶体积分数模型

式中

图11

动态再结晶体积分数与应变有如下关系:

式中

图12

图12

动态再结晶材料常数线性拟合求解

Fig.12

Linear fit of dynamic recrystallization material constants

由此可得

4 结论

(1) 根据对超细晶纯钛的热压缩真应力-应变曲线、微观组织和显微织构的分析,复合形变超细晶纯钛在热变形过程中发生了明显的动态再结晶行为。

(2) 使用超细晶纯钛热模拟实验数据建立的Arrhenius本构方程预测流动应力的准确性很高,平均相对误差为4.44%。

(3) 在超细晶纯钛热变形过程中,在应变为0.1~0.4时发生动态再结晶,大于0.4后发生二次硬化,